一种高效处理锡精炼烟气的系统的制作方法

[0001]

本实用新型涉及锡冶炼系统中烟气的环保治理技术领域,具体涉及锡精炼烟气的收尘系统。

背景技术:

[0002]

锡精炼生产过程中普遍采用残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机等火法熔炼设备进行火法精炼,生产过程中会产生大量的火法冶炼烟气和粉尘。由于在精炼过程中采用的残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机等火法熔炼设备,产生烟气温度通常在50℃—80℃,烟气含尘浓度≤400mg/m3,烟气中水蒸气含量较高,约1%,烟气中还含有氧化锡、氧化铅等超细金属微粒,氧化物会氧化自燃,导致采用传统的布袋收尘装置无法对烟气中的烟尘进行有效收集,不仅造成烟气收尘处理结果无法满足环保要求,烟气中粉尘的扩散还造成锡资源的浪费。

技术实现要素:

[0003]

本实用新型针对现有技术存在的问题,提供一种可高效处理锡精炼烟气的系统,以满足环保要求,并对烟气粉尘中的有价金属的进行有效回收利用,避免资源浪费。

[0004]

本实用新型采取的技术方案如下:

[0005]

一种高效处理锡精炼烟气的系统,所述系统包括配置于统一场地内且依序设置的残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机,分别连接残极熔炼锅排烟管、阳极熔炼锅排烟管、中转锅排烟管、电热结晶机排烟管的烟气收集管路系统、连接于烟气收集管路系统汇总管末端的烟气预处理装置、通过续接管路连接烟气预处理装置的塑烧板收尘器、设置于塑烧板收尘器下方的密闭式螺旋输送机、与密闭式螺旋输送机连接的烟尘收集制粒装置、设置于烟尘收集制粒装置出料口的储存装置;在塑烧板收尘器的排烟管路上设置有排风机,排烟管路末端连接烟气排放装置;

[0006]

所述烟气预处理装置为喷淋降温装置,对烟气进行降温处理;烟气收集管路系统汇总管末端接入烟气预处理装置的进气接口;所述续接管路两端分别连接烟气预处理装置的出料口和塑烧板收尘器的进料口,塑烧板收尘器的落料口对向密闭式螺旋输送机的进料口,密闭式螺旋输送机的出料口位于烟尘收集制粒装置的进料口上方。

[0007]

本实用新型所述塑烧板收尘器为上装式易维护塑烧板收尘器。

[0008]

本实用新型将锡精炼的残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机产生的含有有价金属的烟气集中收集,经预处理、塑烧板收尘后制粒,制成粒的物料可返回回收有价金属,实现资源再利用,避免资源的浪费。同时通过顺序进行烟气预处理、塑烧板收尘、制粒工序,对布袋收尘装置无法有效处理的高温烟气进行有效的降温、收尘处理,使烟气达到排放标准,满足环保要求。本实用新型显著降低了对环境的污染,提高了能源利用率低。

[0009]

本实用新型充分利用塑烧板收尘器粉尘捕集率高、压力损失稳定、清灰效果好、强耐湿、使用寿命长、维护保养方便、结构紧凑等优点,大大提高的系统收尘效果,降低了设备

的维护成本,使得锡精炼生产中多种火法冶炼设备产生的烟气、烟尘收尘处理效果更好。

附图说明

[0010]

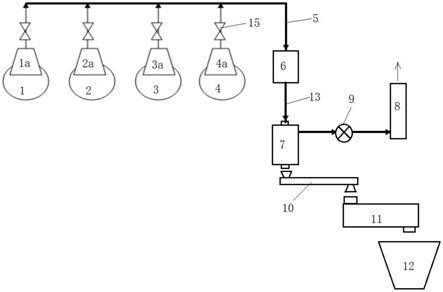

图1是本实用新型的系统示意图。

[0011]

图中,1-残极熔炼锅;2-阳极熔炼锅;3-中转锅;4-电热结晶机;1a-残极熔炼锅排烟管;2a-阳极熔炼锅排烟管;3a-中转锅排烟管;4a-电热结晶机排烟管;5-烟气收集管路系统;6-烟气预处理装置;7-塑烧板收尘器;8-烟气排放装置;9-排风机;10-密闭式螺旋输送装置;11-烟尘收集制粒装置;12-烟尘储存装置;13-续接管路。

具体实施方式

[0012]

下面结合说明书附图进一步阐述本实用新型的内容。

[0013]

如图1所示,一种高效处理锡精炼烟气的系统,包括配置于统一场地内且依序设置的残极熔炼锅1、阳极熔炼锅2、中转锅3、电热结晶机4,分别连接残极熔炼锅排烟管1a、阳极熔炼锅排烟管2a、中转锅排烟管3a、电热结晶机排烟管4a的烟气收集管路系统5、连接于烟气收集管路系统汇总管末端的烟气预处理装置6、通过续接管路13连接烟气预处理装置的塑烧板收尘器7、设置于塑烧板收尘器下方的密闭式螺旋输送机10、与密闭式螺旋输送机连接的烟尘收集制粒装置11、设置于烟尘收集制粒装置出料口的储存装置12。本实施例采用的塑烧板收尘器为上装式易维护塑烧板收尘器,在塑烧板收尘器的排烟管路上设置有排风机9,排烟管路末端连接烟气排放装置8。在分别连接残极熔炼锅排烟管1a、阳极熔炼锅排烟管2a、中转锅排烟管3a、电热结晶机排烟管4a的烟气收集管路系统5的支路上均设置有控制阀15,用于控制烟气进入烟气预处理装置6。所用密闭式螺旋输送机为易清洁细尘螺旋输送机,所用烟尘收集制粒装置为密闭高效制粒机。塑烧板收尘器、密闭式螺旋输送机、烟尘收集制粒装置均为现有技术设备,均可市购。

[0014]

所述烟气预处理装置6为喷淋降温装置,对烟气进行降温处理;烟气收集管路系统汇总管末端接入烟气预处理装置的进气接口;所述续接管路13两端分别连接烟气预处理装置的出料口和塑烧板收尘器7的进料口,塑烧板收尘器的落料口对向密闭式螺旋输送机10的进料口,密闭式螺旋输送机的出料口位于烟尘收集制粒装置11的进料口上方。

[0015]

采用本实用新型所述高效处理锡精炼烟气的系统处理锡精炼烟气的工艺步骤如下:

[0016]

s1.启动塑烧板收尘器7的排烟管路上的排风机9,打开控制阀15,在整个系统内形成负压,将残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机产出的烟气收集汇集于烟气收集管路系统5,并送入烟气预处理装置6进行预处理;

[0017]

s2.将经预处理后的烟气通过续接管路13送入塑烧板收尘器7,对烟气中的粉尘进行收尘处理;

[0018]

s3.塑烧板收尘器处理得到的烟尘通过收尘器底部落料口落入密闭式螺旋输送机10的进料口,经密闭式螺旋输送机输送后从输送机出料口落入烟尘收集制粒装置11的进料口;收尘处理后的烟气经收尘器烟气排放装置8达标排放;

[0019]

s4.烟尘收集制粒装置将烟尘进行制粒,制成粒的物料送入储存装置12,等待后续送入有价金属回收工序进行有价金属回收处理。

[0020]

实施例1

[0021]

锡精炼车间残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机产生烟气90000nm3/h;烟气含尘浓度350mg/nm3;经烟气收集管路系统汇集,进入烟气预处理装置预处理后,烟气温度70℃时进入塑烧板收尘器,对烟气中的超细尘进行处理,塑烧板收尘器处理后,将烟气中总量98.5%细粒级烟尘进行收集,通过密闭式螺旋输送机进入到烟尘收集制粒装置进行制粒。经制粒的物料送至进行有价金属回收,经塑烧板收尘器处理后的烟气含尘浓度32mg/nm3,达标排放。

[0022]

实施例2

[0023]

锡精炼车间残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机产生烟气85000nm3/h,烟气含尘浓度300mg/nm3;经烟气收集管路系统汇集,进入烟气预处理装置预处理后,烟气温度70℃进入塑烧板收尘器,对烟气中的超细尘进行处理,经塑烧板收尘器处理,将烟气中总量99.3%细粒级烟尘进行收集,通过密闭式螺旋输送机进入到烟尘收集制粒装置进行制粒。经制粒的物料送至进行有价金属回收,经塑烧板收尘器处理后的烟气含尘浓度30mg/nm3,达标排放。

[0024]

实施例3

[0025]

锡精炼车间残极熔炼锅、阳极熔炼锅、中转锅、电热结晶机产生烟气90000nm3/h;烟气含尘浓度400mg/nm3;经烟气收集管路系统汇集,进入烟气预处理装置预处理后,烟气温度75℃进入塑烧板收尘器对烟气中的超细尘进行处理,经塑烧板收尘器处理,将烟气中总量99.5%细粒级烟尘进行收集,通过密闭式螺旋输送机进入到制粒设备进行制粒。烟尘收集制粒装置进行制粒,经制粒的物料送至进行有价金属回收,经塑烧板收尘器处理后的烟气含尘浓度35mg/nm3,达标排放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1