高水份赤泥自烧结矿热炉的制作方法

1.本实用新型涉及矿冶设备技术领域,尤其是一种特别适用于对高水份赤泥进行冶炼的矿热炉。

背景技术:

2.赤泥是铝土矿提取氧化铝后所形成的残渣,该渣中富含三氧化二铁、二氧化硅、三氧化二铝、氧化钙和氧化钠等化学组分。目前全世界只有极少部分的赤泥被综合利用,绝大部分仍然是送往堆场露天堆存,既占用了大量土地,耗费了大量资金,又易使大量废碱液渗透到附近农田,造成土壤碱化、沼泽化,污染地表地下水源,危害环境和人体健康。

3.由于赤泥含水份较高(30%以上),属高水份微粉类泥状矿物,泥质粘稠不易流动,采用普通矿热炉进行冶炼存在加料困难,能耗大,因水份高易产生水暴现象等诸多问题。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种高水份赤泥自烧结矿热炉,它可以解决传统矿热炉冶炼赤泥时存在加料困难,能耗大,因水份高易产生水暴现象等诸多的问题。

5.为了解决上述技术问题,本实用新型的技术方案是:这种高水份赤泥自烧结矿热炉包括炉体,三根由电极升降装置握持并均布在炉膛内的中空电极,在三根所述中空电极上分别设置有一套矿热炉自烧结器;在炉膛中心设置一套所述矿热炉自烧结器;所述矿热炉自烧结器包括安装在自烧结器安装平台上的自烧结器升降装置、由所述自烧结器升降装置握持的烧结筒、设置在所述烧结筒上部的自烧结器加料装置和负压防暴装置;在三根所述中空电极上的所述矿热炉自烧结器的所述烧结筒的下部伸入所述中空电极3中,所述烧结筒底端为锥形圆筒。

6.所述烧结器升降装置包括升降液压缸,环形气囊,钢支架平台和气囊座;所述环形气囊安装在所述气囊座上,所述环形气囊与矿热炉气体动力源连接;所述烧结筒穿过所述环形气囊中的环;所述升降液压缸一端与所述气囊座上连接,另一端与所述钢支架平台连接,所述钢支架平台底端固定在所述自烧结器安装平台上;在所述自烧结器安装平台的下方安装有对准矿热炉内固体炉料层料面的激光测距仪。

7.所述烧结器加料装置包括螺旋加料机,给所述螺旋加料机加料的料斗,设置在所述烧结筒上端内的挤压头,所述挤压头通过下压园环与加料液压缸一端连接,所述加料液压缸另一端固定在与所述烧结筒外壁连接的支撑板上;在所述挤压头上方的所述烧结筒上设置有料位感应器;在所述烧结筒下段设置有温度传感器。

8.负压防暴装置包括设置在所述烧结筒内的负压管,所述负压管管壁开设有通孔,所述负压管底端与炉膛相通,所述负压管顶端连接有负压引风机;所述负压管底端为圆锥形并与炉膛相通。

9.所述升降液压缸和所述加料液压缸与矿热炉的液压站连接;所述电极升降装置,所述矿热炉气体动力源、所述激光测距仪、所述料位感应器以及所述温度传感器和所述螺

旋给料机均与矿热炉控制系统电连接;所述激光测距仪的信号送至所述矿热炉控制系统控制所述升降液压缸的伸缩从而控制所述烧结筒的升降和所述烧结器加料装置的运作;

10.所述料位感应器和所述温度传感器的信号送至所述矿热炉控制系统控制所述螺旋给料机进料和所述加料液压缸推动物料往下行。

11.上述技术方案中,更为具体的方案还可以是:每个所述烧结器加料装置设置有三个均布于所述支撑板上的所述加料液压缸,每个所述加料液压缸的缸座固定在所述支撑板上,所述加料液压缸的活塞杆与所述下压园环连接。

12.进一步:每个所述自烧结器升降装置设置有三个均布于所述气囊座的上升降液压缸,每个所述升降液压缸的缸座固定在所述气囊座上,所述升降液压缸的活塞杆与所述钢支架平台铰接。

13.进一步:由所述自烧结器升降装置握持的所述烧结筒一段外套设有烧结器升降外管体。

14.进一步:所述电极升降装置安装在电极升降装置安装平台上,电极升降装置安装平台上穿过所述中空电极的部位设置有用于扶正所述中空电极的托轮组件。

15.进一步:所述自烧结器安装平台穿过所述烧结筒的部位设置有用于扶正所述烧结筒的托轮组件。

16.由于采用上述技术方案,本实用新型与现有技术相比具有如下有益效果:

17.1.本实用新型在每根中空电极上配置一套自烧结系统,即矿热炉自烧结器,充分利用矿热炉炉膛内矿热的高温余热进入中空电极进行烘焙赤泥水份,使物料下降到炉内熔面时已经变成熟料,与主加料的炉料共同进行冶炼。

18.2. 本实用新型设置有防暴系统,即由内负压管和负压引风机组成的负压系统,解决了在高温烘中由于赤泥水份高而易产生水暴现象。

19.3. 本实用新型电极的升降与矿热炉自烧结器同时动作,当料面不够时矿热炉自烧结器可独立自动加料。

20.4. 本实用新型的自烧结器加料装置充分利用矿热炉产生高温蒸气动能,在自动控制系统作用下,自动推动加料。

21.5.本实用新型主要针对铝厂微粉高含水量废物即赤泥而开发的一种新型矿热炉;同时也可以对于其它高水份微粉类泥状矿物进行冶炼。

附图说明

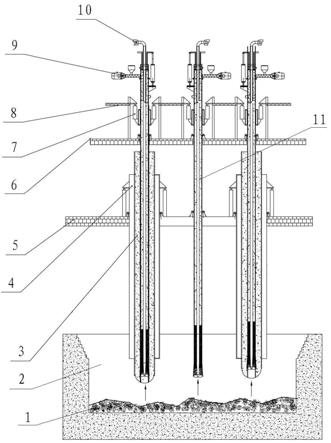

22.图1为本实用新型主视示意图;

23.图2为本实用新型矿热炉自烧结器布置示意图;

24.图3为本实用新型矿热炉自烧结器主视示意图;

25.图4为本实用新型自烧结器升降装置示意图;

26.图5为图4中沿a

‑

a剖线结构示意图;

27.图6为本实用新型自烧结器加料装置示意图;

28.图7为本实用新型加料液压缸布置示意图。

29.图中标号表示为:

30.1、固体炉料层,2、炉膛,3、中空电极,4、电极升降装置,5、电极升降装置安装平台,

6、自烧结器安装平台,7、自烧结器升降装置,7

‑

1、升降液压缸,7

‑

2、环形气囊,7

‑

3、钢支架平台,7

‑

4、气囊座,8、检修工作平台,9、自烧结器加料装置,9

‑

1、加料液压缸,9

‑

2、挤压头,9

‑

3、下压园环,9

‑

4、料位感应器,9

‑

5、料斗,9

‑

6、螺旋加料机,9

‑

7、温度传感器,9

‑

8、支撑板,10、负压防暴装置,10

‑

1、负压管, 10

‑

2、负压引风机,11、主加料中心矿热炉自烧结器,12、激光测距仪,13、托轮组件,14、烧结筒。

具体实施方式

31.下面结合附图和实施例对本实用新型进一步说明:

32.图1、图2和图3的高水份赤泥自烧结矿热炉,包括炉体、三根由电极升降装置4握持并伸入炉膛2的中空电极3,三根中空电极3上都设置有一套矿热炉自烧结器;另在炉体中的炉膛2中心设置一套所述矿热炉自烧结器,即图1的主加料中心矿热炉自烧结器11;所述矿热炉自烧结器包括安装在自烧结器安装平台6上的自烧结器升降装置7、由自烧结器升降装置7握持的烧结筒14、设置在烧结筒14上部的自烧结器加料装置9和负压防暴装置10;三根中空电极3上的所述矿热炉自烧结器的烧结筒14下部伸入中空电极3中,并同电极一起伸入炉膛2,位于炉膛2内的固体炉料层1料面上方;烧结筒14底端为锥形圆筒,便于利用炉膛内带火焰高温炉气或高温余热进入中空电极进行烘焙赤泥水份,如图1中底部箭头所示,同时使已经变成熟料的物料顺畅下降到炉膛内;为保护和更方便移动烧结筒14,烧结筒14由自烧结器升降装置7握持的部位可外套一个烧结器升降外管体。

33.如图4和图5所示,烧结器升降装置7包括升降液压缸7

‑

1,环形气囊7

‑

2,钢支架平台7

‑

3和气囊座7

‑

4;环形气囊7

‑

2安装在气囊座7

‑

4上,环形气囊7

‑

2与矿热炉气体动力源连接;烧结筒14穿过环形气囊7

‑

2中圆环的中心;每个所述自烧结器升降装置7设置有三个均布于气囊座7

‑

4的上升降液压缸7

‑

1,每个升降液压缸7

‑

1的缸座固定在气囊座7

‑

4上,升降液压缸7

‑

1的活塞杆与钢支架平台7

‑

3铰接;钢支架平台7

‑

3底端固定在自烧结器安装平台6上;在自烧结器安装平台6的下方安装有对准矿热炉的炉膛2内的固体炉料层1料面的激光测距仪12;

34.如图6和图7所示,烧结器加料装置9包括螺旋加料机9

‑

6,给螺旋加料机9

‑

6加料的料斗9

‑

5,设置在烧结筒14上端内的挤压头9

‑

2;每个烧结器加料装置9设置有三个均布于支撑板9

‑

8上的所述加料液压缸9

‑

1,每个加料液压缸9

‑

1的缸座固定在支撑板9

‑

8上,加料液压缸9

‑

1的活塞杆与下压园环9

‑

3连接;支撑板9

‑

8与烧结筒14的外壁连接;在挤压头9

‑

2上方的烧结筒14上设置有料位感应器9

‑

4;在烧结筒14下段设置有温度传感器9

‑

7。

35.负压防暴装置10包括设置在烧结筒14内的负压管10

‑

1,负压管10

‑

1管壁开设有通孔,负压管10

‑

1底端与炉膛相通,负压管10

‑

1底端形状为倒圆锥形,负压管10

‑

1顶端连接有负压引风机10

‑

2。

36.升降液压缸7

‑

1和加料液压缸9

‑

1以及电极升降装置4中的液压缸与液压站连接;所述液压站连、所述矿热炉气体动力源、激光测距仪12、料位感应器9

‑

4以及温度传感器9

‑

7和螺旋给料机9

‑

6均与矿热炉控制系统电连接;激光测距仪12的信号送至所述矿热炉控制系统控制升降液压缸7

‑

1和电极升降装置4中的液压缸的伸缩从而控制所述烧结筒14和电极的升降以及烧结器加料装置9的运作;料位感应器9

‑

4和温度传感器9

‑

7的信号送至所述矿热炉控制系统控制螺旋给料机9

‑

6进料和加料液压缸9

‑

1推动物料往下行;电极升降装置

4和烧结器升降装置7在所述矿热炉控制系统的控制下同步运动。

37.电极升降装置4安装在电极升降装置安装平台5上,电极升降装置安装平台5位于自烧结器安装平台6下方,电极升降装置安装平台5和自烧结器安装平台6可直接利用构筑件。

38.自烧结器安装平台6上穿过烧结筒14部位和电极升降装置安装平台5中空电极3的部位均设置有用于扶正烧结筒14和中空电极3的托轮组件13。

39.为方便 观察和检修,自烧结器升降装置7上方设置有检修工作平台8。

40.本实用新型主要针对铝厂所产生的高水份的微粒废料的冶炼处理而进行设计的一种新型矿热炉,主要采用中空电极,并在每个中空电极内部处设置一套矿热炉自烧结器; 矿热炉自烧结器在电极中间集加料,烘培、矿物料烧结的多功能作用;充分利用炉气中的co还原及高温特性来进行烘培矿物混合物、co对高温矿物料中高价氧化物进行部份还原成为低价氧化物,致使矿物料由粉状料转变为块状的半还原的高温熟料.以利节能降耗目的。

41.另在电炉中心处独立增加一套矿热炉自烧结器作为电炉的主加料装置,因中空电极处的加料形式受限于电极的烧损情况,当电炉于冶炼初期电极培烧不好,如这时大量加料易使电极软断,增加电极的故障率;但这时则是炉膛所需炉料最多时,这时中间的矿热炉自烧结器就起到最大作用,避免上述缺陷;增加了电炉运行的可靠性。

42.本实用新型在中空电极内的矿热炉自烧结器与电极的升降同步运动,以保证其电极可靠运行,避免电极事故的产生。面中央处的矿热炉自烧结器则是独立运行的。

43.为了解决赤泥中高水份(高达30%以上)易在矿热炉自烧结器内体产生高压蒸气的气爆现象,设置一套负压防爆装置解决此问题,保证生产安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1