一种薄型棚板窑具用高效干燥板的制作方法

[0001]

本实用新型属于薄型棚板窑具耐火材料制备技术领域,具体涉及一种薄型棚板窑具用高效干燥板。

背景技术:

[0002]

陶瓷产品制造属高能耗行业,其烧成能耗可占整体综合能耗的(60-80)%;目前陶瓷产品烧成主流设备有梭式窑、隧道窑、辊道窑等,多采用天然气、煤气等清洁燃料;陶瓷制造所用窑具制品的好坏对其产品质量和烧成成本有直接影响。为节约能源、降低成本,现用陶瓷烧成设备所用窑具向着轻量化发展,即薄型棚板方向发展;烧成方式向快烧方式发展。以上现状及发展趋势要求陶瓷窑具材质具有优良的高温强度和抗变形能力、抗热震性能、抗氧化性能等,在此背景下,具有各项优质性能的碳化硅质等高性能薄型棚板,在窑具行业得到了广泛应用。

[0003]

通常半干法机压成型薄型棚板加水量2-4%,成型泥料内水份加入量决定了薄型棚板在长、宽尺寸大于500mm,厚度小于15mm范围,极易出现干燥翘起变形;现有传统干燥为多次手工翻转干燥方式,干燥周期长,人工费用高,变形控制不理想;薄型棚板干燥过程,受散热表面形状、距离加热源远近、干燥窑温度分布、气流流动等多重因素影响,素坯边缘和中心平面区域干燥速率不一致,导致素坯干燥后常出现翘曲变形等问题,严重影响产品质量和成品率。在这一问题上,中国专利“一种陶瓷素坯的压力干燥装置及其干燥方法”(cn108437177b)公布了一种压力干燥装置对片状陶瓷素坯进行干燥,解决了片状陶瓷干燥后翘曲变形大的问题,获得的片状陶瓷翘曲变形小、面形精度高。但这种装置结构复杂,用于大量产品干燥效率太低,不适合陶瓷棚板窑具产品生产推广。

技术实现要素:

[0004]

本实用新型的目的是提出一种薄型棚板窑具用高效干燥板,使其能解决干燥器不同区域环境温度分布、气流流动不均等造成的棚板窑具表面水份蒸发速度差异大,产生翘曲变形大的问题。

[0005]

本实用新型采用以下技术方案实现其发明目的:

[0006]

一种薄型棚板窑具用高效干燥板,高效干燥板具有上压盖板和下支撑板;所述的上压盖板和下支撑板之间放置棚板素坯;所述上压盖板的下端面、下支撑板的上端面均为与所述的棚板素坯接触的工作面;所述上压盖板的下端面上具有向下凸起的波纹凸起;所述上压盖板的两端、下支撑板压盖均具有向下弯折的遮挡面;所述下支撑板的上端面上具有向上凸起的波纹凸起;所述的上压盖板、下支撑板上均具有至少两排多个用以排除水汽并用以有效传热的通孔;所述上压盖板和下支撑板的长度均大于所述棚板素坯的长度,即所述的上压盖板和下支撑板扣合为一体,将所述的棚板素坯受热侧面遮蔽在所述的上压盖板和下支撑板之间。

[0007]

所述干燥板的制造方法:原料可采用各种耐火材料废料、硅石、焦宝石、堇青石或

其它无机非金属原料的一种或多种;颗粒原料(0-3mm)按(40-80)%加入,细粉原料(小于-150目)按(20-40)%加入,通过合理颗粒级配与(3-6)%的酚醛树脂或其它粘结剂充分混合;材质上保证200℃以上多次重复使用不会发生明显变形和尺寸变化。可实现半干法模压成型或其他高效成型方式,可成型尺寸范围,长度:l≤900mm、宽度:w≤900mm、厚度:8mm≤t≤35mm。成型后进入热处理环节,不低于130℃干燥12小时以上,制得干燥板成品。

[0008]

本实用新型提出的一种薄型棚板窑具用高效干燥板,所述干燥板可放置在平板干燥车上直接使用;特别对于大尺寸薄型棚板的干燥过程,棚板两侧靠近加热体,其水份散热较快,棚板中心距离加热体较远升温速度滞后,采用所述干燥板可有效避免棚板干燥过程局部温度不同,造成的水份散失不均衡而发生变形;另外,上压盖板对棚板的压力可进一步起到压力干燥的效果,保证薄型棚板窑具素坯干燥过程基本无翘曲变形等现象;

[0009]

所述干燥板制造效率高,成本低,主要用于隧道式电加热干燥器或其它薄型棚板常用干燥设备,实用性强,有效避免了薄型棚板干燥失水过程扭曲变形,提高了棚板产品质量和干燥效率。

[0010]

本实用新型所述干燥板可促进陶瓷棚板素坯不同部位干燥速率均衡,同时附加压力干燥的效果,适用于耐火材料通用干燥设施,适合工业化应用;本实用新型提出一种薄型棚板用高效干燥板,所述干燥板的制造过程,可依托棚板类窑具生产线生产,如采用半干法模压成型,易实现自制自用;所述干燥板的制备过程简单实用,无需高温烧成,制备效率高、成本低;所述干燥板可多次使用,质量稳定无变形,可解决棚板产品干燥过程翘曲变形大的问题,提高干燥效率,实用性强。

附图说明

[0011]

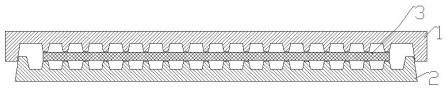

图1是本实用新型的结构示意图。

[0012]

图2是本实用新型中上压盖板的结构示意图。

[0013]

图3是2的俯视图。

[0014]

图4是本实用新型中下支撑板示意图。

[0015]

图5是图4的侧视图。

[0016]

图中:1、上压盖板,2、下支撑板;3、棚板素坯,4、通孔,5、波纹凸起。

具体实施方式

[0017]

结合附图和具体实施例对本实用新型加以说明:

[0018]

如图1所示,一种薄型棚板窑具用高效干燥板,高效干燥板具有上压盖板1和下支撑板2;所述的上压盖板1和下支撑板2之间放置棚板素坯3;所述上压盖板1的下端面、下支撑板2的上端面均为与所述的棚板素坯3接触的工作面;结合图2、图3,所述上压盖板的下端面上具有向下凸起的波纹凸起5;结合图4、图5,所述下支撑板的上端面上具有向上凸起的波纹凸起5;所述上压盖板的两端、下支撑板压盖均具有向下弯折的遮挡面;所述的上压盖板1、下支撑板2上均具有至少两排多个用以排除水汽并用以有效传热的通孔4;所述上压盖板1和下支撑板2的长度均大于所述棚板素坯3的长度,即所述的上压盖板和下支撑板扣合为一体,将所述的棚板素坯受热侧面遮蔽在所述的上压盖板和下支撑板之间;上压盖板1的重量施加在棚板素坯3上,且能和下支撑板1完全遮挡棚板素坯3受热侧面,避免棚板素坯3

侧面受热蒸发过快而翘曲变形。

[0019]

所述干燥板的制造方法:原料采用各种耐火材料废料、硅石、焦宝石、堇青石或其它无机非金属原料的一种或多种。所选原料综合考虑原料的经济性和实用性,如采用粒度符合要求的用后耐火材料废料作为原料,可有效促进废弃物的回收利用;颗粒原料(0-3mm)按(40-80)%加入,细粉原料(小于-150目)按(20-40)%加入,通过合理颗粒级配与(3-6)%的酚醛树脂或其它粘结剂充分混合;半干法模压成型,不低于130℃干燥12小时以上制得干燥板成品。其特点是促进废料综合利用,制造费用低,自制自用,效果显著。

[0020]

实施例1:

[0021]

选用破碎筛分用后氮化硅结合碳化硅废料作为颗粒原料,该原料成本稍高,可增加所制备干燥板的耐磨及使用寿命,颗粒料粒度:(0-3)mm,占比68%,采用-200目硅石粉作为粉料占比32%,高粘热固酚醛树脂作为粘结剂外加4%,采用振动加压成型,上压盖板外围尺寸700

×

700

×

30mm,下支撑板外围尺寸660

×

660

×

25mm,φ30

×

110mm近椭圆形通孔两排共18个,波纹深10mm,可用于干燥600mm以内,厚度不高于25mm厚的碳化硅窑具棚板制品。成型后的干燥板放在平板干燥车上,室温自然风干24小时后,放入干燥窑150℃热处理20小时取出使用。

[0022]

实施例2:

[0023]

选用破碎筛分的堇青石窑具废料颗粒及细粉作为原料,颗粒料粒度:(0-3)mm,占比75%,采用-150目堇青石粉作为粉料占比25%,高粘热固酚醛树脂作为粘结剂外加7%,采用液压机加压成型,上压盖板外围尺寸500

×

500

×

25mm,下支撑板外围尺寸460

×

460

×

20mm,φ30

×

110mm的近椭圆形通孔两排共10个,波纹深10mm,可用于干燥400mm以内,厚度不高于20mm厚的刚玉-莫来石窑具棚板制品。成型后的干燥板放在平板干燥车上,室温自然风干24小时后,放入干燥窑130℃热处理15小时取出,即可使用。

[0024]

实施例3:

[0025]

选用硅石颗粒和细粉作为原料,颗粒料粒度:(0-1.5)mm,占比70%,采用-200目硅石粉作为粉料,占比30%,粘结剂外加4%木素磺酸钙和2.5%的水,采用振动加压成型,上压盖板外围尺寸400

×

400

×

20mm,下支撑板外围尺寸360

×

360

×

20mm,φ20

×

100mm的近椭圆形通孔两排共8个,波纹深8mm,可用于干燥300mm以内,厚度不高于15mm厚的氧化物结合碳化硅窑具棚板制品。成型后的干燥板放在平板干燥车上,室温自然风干24小时后,放入干燥窑130℃热处理12小时取出使用,使用过程应注意该干燥板避免直接与水接触。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1