一种便于回收余热的混合芳烃生产用导热油炉的制作方法

1.本申请涉及化工设备的领域,尤其是涉及一种便于回收余热的混合芳烃生产用导热油炉。

背景技术:

2.目前,混合芳烃是有机化工的重要原料,其种类包括单环芳烃、多环芳烃及稠环芳烃,多用于制药、染料等工业。混合芳烃生成后需要加入到导热油炉中进行精馏,导热油炉以导热油作为热载体,利用循环油泵强制液相循环,将热能输送给用热设备后,继而返回重新加热的直流式特种工业炉,因此又称有机热载体炉。

3.现有的技术可参考授权公告号为cn210772784u的实用新型专利,其公开了一种导热油炉,包括炉体、进火孔、出气孔、顶部导热盘管道、底部导热盘管道和热源通道,炉体的一侧设有进火孔,另一侧设有出气孔,在炉体的内部靠上位置设有顶部导热盘管道,在顶部导热盘管道的下方安装有底部导热盘管道,顶部导热盘管道和底部导热盘管道将炉体内腔分割成z型热源通道。该结构能最大限度的延长导热油在炉体内流动的时间,保证导热油的油温加热到指定温度,而且保证了热源的充分利用。

4.针对上述中的相关技术,申请人认为高温热气进入炉体内对导热油进行加热后,剩余的高温气体直接从出气孔排出,此时剩余气体中的温度依然较高,直接排出会导致热量浪费,增加了加工成本。

技术实现要素:

5.为了改善导热油炉工作过程中的热量浪费的问题,本申请提供一种便于回收余热的混合芳烃生产用导热油炉。

6.本申请提供的一种便于回收余热的混合芳烃生产用导热油炉采用如下的技术方案:

7.一种便于回收余热的混合芳烃生产用导热油炉,包括内部开设有炉膛的油炉本体;所述油炉本体内连接有导热盘管;所述油炉本体上连接有燃烧机;所述油炉本体的侧壁上固设有出烟管;所述出烟管远离油炉本体的一端固设有空预器;所述空预器下端连接有送风机;所述空预器上端与油炉本体之间通过回热管相连通;所述空预器端部固设有排烟管。

8.通过采用上述技术方案,燃烧机启动对导热盘管内的导热油进行加热,炉腔内的烟气通过出烟管向外排出。烟气经出烟管排出后首先进入空预器内,空预器对烟气中的部分热量进行吸收。然后送风机启动将外界空气抽入空预器内,空气被空预器内的热量加热后,经回热管回流进油炉本体内部,烟气则通过排烟管排出,起到回收热量的技术效果。

9.优选的,所述空预器相对的侧壁上固设有吸热翅片;所述空预器内设有两端分别与吸热翅片固定连接的导热杆;所述导热杆中部连接有换热球。

10.通过采用上述技术方案,吸热翅片对烟气中的热量进行吸收,然后传递到导热杆

上,再经导热杆传递到换热球上,空气进入空预器内后,换热球再将内部的热量传递到冷空气中。

11.优选的,所述导热杆上固设有螺旋导热片。

12.通过采用上述技术方案,螺旋导热片增加了导热面积,便于热量的传递。

13.优选的,所述换热球上开设有换热孔。

14.通过采用上述技术方案,送风机将冷空气吹入空预器内后,首先会进入换热孔内,然后换热球上的热量再传递到冷空气内,便于对冷空气进行加热。

15.优选的,所述出烟管与空预器的连接处固设有活性炭板一。

16.通过采用上述技术方案,活性炭板一会对烟气中的杂质进行吸附,防止烟气直接排放到空气中污染环境。

17.优选的,所述送风机与空预器之间连接有进风管;所述进风管上插设有活性炭板二;所述进风管侧壁上开设有滑槽;所述活性炭板二的两端均固设有滑动连接于滑槽内的滑块;所述活性炭板二侧面上固设有把手。

18.通过采用上述技术方案,外界冷空气通过进风管进入到空预器之前,冷空气中的杂质会被活性炭板二所吸附,防止杂质进入油炉本体内部,增大后期会烟气的处理难度。握住把手将活性炭板二从进风管内抽出,可以对活性炭板二进行清理和更换。

19.优选的,所述油炉本体的侧壁上固设有隔热保温层。

20.通过采用上述技术方案,隔热保温层能够减少炉腔与外界之间发生的热传递,减少了燃烧机因保持炉腔内部温度所燃烧的燃油量,起到了节省燃油成本的技术效果。

21.优选的,所述油炉本体的下方设有用于支撑油炉本体的支撑座;所述支撑座的下端面上胶接有缓冲垫。

22.通过采用上述技术方案,油炉本体在工作过程中,由于导热盘管内部的导热油在不断流动,因此油炉本体容易产生轻微的晃动,支撑座可以对油炉本体起到一定的支撑作用,提高了油炉本体的稳定性;同时缓冲垫还能对部分震动进行缓冲,减少了油炉本体出现晃动的可能性。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1.燃烧机启动对导热盘管内的导热油进行加热,炉腔内的烟气通过出烟管向外排出。烟气经出烟管排出后首先进入空预器内,空预器对烟气中的部分热量进行吸收。然后送风机启动将外界空气抽入空预器内,空气被空预器内的热量加热后,经回热管回流进油炉本体内部,烟气则通过排烟管排出;

25.2.烟气向外排出的过程中,烟气中的杂质会被活性炭板一所吸附,防止烟气直接排放到空气中污染环境;

26.3.外界冷空气通过进风管进入到空预器之前,冷空气中的杂质会被活性炭板二所吸附,防止杂质进入油炉本体内部,增大后期会烟气的处理难度。握住把手将活性炭板二从进风管内抽出,可以对活性炭板二进行清理和更换。

附图说明

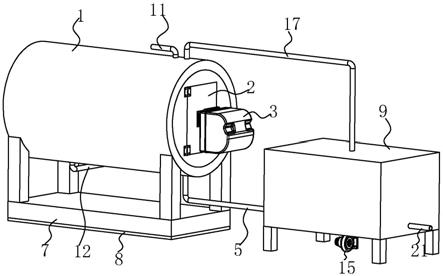

27.图1是一种便于回收余热的混合芳烃生产用导热油炉的整体结构示意图;

28.图2是导热油炉的剖视结构示意图;

29.图3是实施例中凸显空预器的结构示意图;

30.图4是实施例中凸显活性炭板二的结构示意图。

31.附图标记说明:1、油炉本体;11、进油口;12、出油口;2、箱门;3、燃烧机;4、导热盘管;5、出烟管;6、隔热保温层;7、支撑座;8、缓冲垫;9、空预器;10、吸热翅片;13、导热杆;131、螺旋导热片;14、换热球;141、换热孔;15、送风机;16、进风管;161、滑槽;17、回热管;18、活性炭板一;19、活性炭板二;191、滑块;20、把手;21、排烟管。

具体实施方式

32.以下结合附图1-4对本申请作进一步详细说明。

33.本申请实施例公开一种便于回收余热的混合芳烃生产用导热油炉。参照图1和图2,包括内部开设有炉膛的油炉本体1,油炉本体1的一端铰接有箱门2,并且箱门2上固设有与炉膛相连通的燃烧机3。油炉本体1的侧壁上开设有供导热油流入的进油口11和供加热到一定温度的导热油流出的出油口12。油炉本体1的内壁上盘旋设置有两端分别与进油口11和出油口12相连通的导热盘管4,并且油炉本体1的侧壁上固设有连通炉腔的出烟管5。

34.参照图1和图2,需要对导热油进行加热时,将导热油从进油口11一端导入,然后燃烧机3启动释放出大量热量,对导热盘管4内的导热油进行加热,导热油加热到所需温度后从出油口12排出。炉腔内经燃油燃烧后产生的烟气从出烟管5排出。为保持油炉本体1内部的温度,油炉本体1的外壁上套设有隔热保温层6。

35.参照图2,油炉本体1的下端连接有放置于地面上的用以对油炉本体1进行支撑的支撑座7,并且支撑座7的下端面上固设有缓冲垫8。通过支撑座7和缓冲垫8的配合减少油炉本体1工作过程中产生的震动,提高油炉本体1工作过程中的稳定性。

36.参照图1和图3,从出烟管5排出的烟气中还会存留大量的热量,为减少热量的浪费,出烟管5的端部连接有空预器9。空预器9内两个相对的侧壁上均固设有吸热翅片10,空预器9内设有水平设置的并且两端均与空预器9侧壁上的吸热翅片10固定连接的导热杆13,导热杆13的中部固设有换热球14。空预器9的下端还连接有送风机15,并且送风机15与空预器9之间通过进风管16相连通。空预器9上端固设有与炉腔相连通的回热管17,并且空预器9的端部固设有排烟管21。

37.参照图3,烟气中的热量先被吸热翅片10所吸收,然后传递到导热杆13上,进而再传递到换热球14上。送风机15启动,将外界冷空气吹入空预器9内后,换热球14上的热量对冷空气进行加热,加热后的空气通过回热管17会流入炉腔内,剩余的烟气通过排烟管21排出,减少了燃烧机3所燃烧的燃油量,起到节约能源的技术效果。为保证热传递效果,导热杆13至少设置为两组。

38.参照图3,为了增大导热面积,导热杆13的外环面上沿其长度方向固设有螺旋导热片131。换热球14上均布开设有多个换热孔141,增大了与冷空气的接触面积,提高了加热效果。

39.参照图3,为防止烟气直接通过出烟管5排放到空气中污染环境,出烟管5与空预器9相连的位置处固设有活性炭板一18。

40.参照图4,进风管16上插设有水平设置的活性炭板二19,进风管16上开设有滑槽161,活性炭板二19的两端分别固设有滑动连接于滑槽161内的滑块191。将活性炭板二19从

滑槽161内拉出,可以对其进行清理和更换工作。为了便于对活性炭板二19的拉动,活性炭板二19的侧面上固设有把手20。

41.本申请实施例一种减震型全站仪的实施原理为:首先,握住把手20将活性炭板二19滑入滑槽161内部。然后,将导热油从进油口11倒入,燃烧机3启动,对导热盘管4内的导热油进行加热,加热后的导热油经出油口12流出,炉腔内的烟气则通过出烟管5排出。最后,送风机15启动将冷空气抽入空预器9内,冷空气被烟气中的余热加热后,又经回热管17回流进炉腔内部。

42.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1