竖炉的排料装置的制作方法

[0001]

本实用新型涉及排料装置技术领域,尤其涉及一种竖炉的排料装置。

背景技术:

[0002]

现有竖炉的排料系统均采用下排料方式,存在的不足主要体现在:(1)单个反应室需要多个排料系统,设备复杂,故障多,生产率低,设备投资大;(2)采用排料阀结构,不适合热排料,排料阀在高温环境下连续工作,损耗大,寿命短,作业率低,无法维护;

[0003]

公开号为cn208104453u一种煤基竖炉的排料系统,该专利采用下排料方式,包括至少一个排料单元,每个排料单元包括:三个冷却箱系统、3个排料机系统。排料机在高温下工作,设有水冷装置,且各排料机转速可调整,排料机中心轴带有水冷装置。根据该专利描述,其缺点为:(1)竖炉下出料需采用框架结构,大幅增加建筑投资;(2)单个还原室需设置多个排料单元,增加投资;(3)每个排料单元结构相当复杂,系统多,设备多,机械动作多,事故多,作业率低;(4)热排料设备在高温环境下连续工作,损耗大,寿命短,作业率低,无法维护。

技术实现要素:

[0004]

为了解决上述技术问题,本实用新型提供了一种竖炉的排料装置,结构简单,投资少,设备检修方便,不影响作业率。

[0005]

为实现此技术目的,本实用新型采用如下方案:一种竖炉的排料装置,包括支撑件、排料件和驱动装置;支撑件和排料件的一端分别与驱动装置连接,支撑件内部或底部与排料件滑动配合;支撑件长度不小于竖炉内两个出料口间距离。

[0006]

与现有技术相比,本实用新型的有益效果在于:本实用新型解决了竖炉无法横向排料问题,提供的排料装置结构简单,间歇工作,方便设备检修,不影响作业率,尤其不需要连续在高温下工作解决了现有竖炉高温物料排出的难题,高温排料既缩短了生产时间,提高了生产率,又为物料的进一步熔分节省了能耗。

[0007]

本实用新型的优选方案为:

[0008]

支撑件为空心套筒结构,排料件包括推料盘和推杆,空心套筒内腔与推料盘滑动配合,推料盘与推杆一端活动连接,推杆另一端和空心套筒尾端分别与驱动装置连接。

[0009]

推料盘形状与空心套筒内腔匹配。

[0010]

空心套筒为空心圆筒结构,空心圆筒前端采用齿形结构,空心圆筒后端与空心方筒前端固定连接,空心方筒尾端与驱动装置连接。

[0011]

空心方筒两端内腔设有滑槽,空心方筒外壁设有麻齿,空心方筒通过麻齿与主液压油缸连接,辅助液压油缸缸芯与主液压油缸筒壁连接;主液压油缸、辅助液压油缸分别与油缸座铰接,油缸以铰点为轴摆动,油缸座固定在架体上。

[0012]

推杆侧面设有麻齿,推杆通过麻齿与主液压油缸连接,辅助液压油缸缸芯与主液压油缸筒壁连接;主液压油缸、辅助液压油缸分别与油缸座铰接,油缸座以铰点为轴摆动,

油缸座固定在架体上。

[0013]

空心圆筒和空心方筒外侧面下部设有滑动配合的定位滑道,定位滑道固定在架体上。

[0014]

定位滑道主体为槽型结构,定位滑道前端为与空心圆筒外形匹配的圆弧形结构。

[0015]

支撑件为支撑板,排料件包括推料盘和推杆,推料盘上固定有推杆,推料盘在支撑板下滑动配合,推杆和支撑板尾端分别与驱动装置连接。

附图说明

[0016]

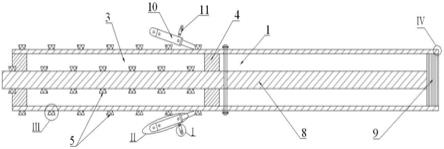

图1为本实用新型实施例提供的空心圆筒排料装置水平剖视图;

[0017]

图2为本实用新型实施例提供的空心圆筒排料装置主视图;

[0018]

图3为图2中a-a面的侧视图;

[0019]

图4为图2中b-b面的侧视图;

[0020]

图5为图1中i处的局部放大图;

[0021]

图6为图1中ii处的局部放大图;

[0022]

图7为图1中iii处的局部放大图;

[0023]

图8为图1中iv处的局部放大图;

[0024]

图9为本实用新型实施例提供的支撑板排料装置主视图;

[0025]

图10为图9中c-c面的侧视图;

[0026]

图11为图9中d-d面的侧视图;

[0027]

图12为图9中e-e面的侧视图;

[0028]

图13为图9中f-f面的侧视图;

[0029]

图中标记为:1-空心圆筒,2-凸齿,3-空心方筒,4-滑槽,5-麻齿,6-第一定位滑道,7-第一架体,8-第一推杆,9-第一推料盘,10-第一主液压油缸,11-第一辅助液压油缸,12-第一油缸座,13-第一油缸平台,14-支撑板,15-齿轮,16-第二推料盘,17-第二推杆,18-斜面,19-推板,20-双面齿条,21-液压马达,22-第二定位滑道,23-第一支撑装置,24-第二架体,25-第二支撑装置,26-第二推杆液压油缸,27-第二油缸座,28-滚动支架,29-固定支架,30-第三定位滑道。

具体实施方式

[0030]

为充分了解本实用新型之目的、特征及功效,借由下述具体的实施方式,对本实用新型做详细说明,但本实用新型并不仅仅限于此。

[0031]

本实用新型提供的一种竖炉的排料装置,排料装置安装在竖炉侧面排料口外侧,排料装置由支撑件、排料件和驱动装置等组成,支撑件和排料件一端分别与驱动装置连接,排料件装在支撑件内部或底部,排料件与支撑件滑动配合。排料装置安装在架体上,当排料装置为可移动式排料装置时,则架体底部装有滑轮和与滑轮动配合的滑轨,使排料装置能移动到不同的反应室出料口处。

[0032]

为了保证炉料的质量,在竖炉排料口外侧还装有气幕装置,气幕装置内为惰性气体。

[0033]

实施例一:

[0034]

支撑件采用空心套筒结构,排料件由推料盘和推杆等组成,空心套筒前端设有凸齿,空心套筒尾端与驱动装置连接;空心套筒内腔与推料盘滑动配合,推料盘与推杆一端活动连接,推杆另一端与驱动装置连接。

[0035]

空心套筒的长度不小于反应室两个出料口间的距离,空心套筒沿长度方向的纵截面尺寸小于出料口尺寸。空心套筒可以采用圆筒、方筒、倒u型筒、三角形筒和菱形筒等任意可从一端出料口进入穿过料层至另一端出料口穿出的筒形结构。推料盘的形状、尺寸与空心套筒内腔相匹配。空心套筒前端采用齿形结构,方便进入反应室料层内,减少炉料阻力。

[0036]

优选实施例一:

[0037]

请参阅图1至图8,空心套筒为空心圆筒1结构,空心圆筒1前端设有凸齿2,空心圆筒1后端通过法兰盘与空心方筒3前端固定连接,空心方筒3两端内腔设有滑槽4,空心方筒3外壁设有麻齿5,麻齿5用于与驱动装置配合使用,驱动装置采用液压油缸。空心圆筒1和空心方筒3的外侧面下部与第一定位滑道滑动6连接,第一定位滑道6固定在第一架体7上;第一定位滑道6主体为槽型结构,第一定位滑道6前端为与空心圆筒1外形匹配的圆弧形结构。固定有第一推杆8的第一推料盘9位于空心圆筒1或空心方筒3内腔,第一推杆8侧面设有麻齿5,第一推杆8卧于空心方筒3两端内腔的滑槽4内,可在滑槽4内滑动。空心方筒3和第一推杆8分别通过麻齿5与第一主液压油缸10连接,第一主液压油缸10筒壁与第一辅助液压油缸11缸芯连接,第一主液压油缸10和第一辅助液压油缸11分别采用对称结构设置在空心方筒3两侧。第一主液压油缸10、第一辅助液压油缸11与第一油缸座12铰接,第一主液压油缸10和第一辅助液压油缸11以铰接点为轴摆动,第一油缸座12固定在第一油缸平台13上,第一油缸平台13固定在第一架体7上,第一架体7底部装有滑轮和与滑轮动配合的滑轨,空心圆筒1、第一推杆8、第一推料盘9采用耐高温钢材制作。

[0038]

优选实施例一的排料方法:

[0039]

采用空心圆筒1的排料装置进行排料,操作分三个阶段,分别是准备阶段、推料阶段、撤出推料设备阶段。准备阶段时,先将排料装置移动至待出料出料口前,第一推料盘9前端与空心圆筒1前端对齐,伸出第一辅助液压油缸11,推动第一主液压油缸10至空心方筒3前端第一个麻齿5的后端,打开出料口上沿的气幕装置。推料阶段时,伸出第一主液压油缸10推动空心方筒3前进,此时第一辅助液压油缸11处于浮动状态,使空心圆筒1进入料层,物料进入空心圆筒1并阻挡第一推料盘9前进。第一主液压油缸10缸芯按设置行程伸出到位后,空心方筒3和空心圆筒1停止前进。第一次推进完成后,第一主液压油缸10缸芯开始收回,第一辅助液压油缸11缸芯随后回收,从而避免第一主液压油缸10缸芯顶部碰到空心方筒3前端第二个麻齿5,直到第一主液压油缸10和第一辅助液压油缸11缸芯收回到位,然后再伸出第一辅助液压油缸10,推动第一主液压油缸10至空心方筒3前端第二个麻齿5的后端,准备下一个推进动作,直至空心圆筒1前端到达另一端出料口,完成空心圆筒1的推进动作。此时空心圆筒1内第一推料盘9前端充满物料,空心方筒3前进后使第一推杆8后段麻齿5露出,重复使用第一主液压油缸10推动空心方筒3前进的动作来推动第一推杆8前进,直至将空心圆筒1内的物料推出。撤出推料设备阶段时,伸出第一主液压油缸10至空心方筒3后端第一个麻齿5的前端,伸出第一辅助液压油缸11,推动第一主液压油缸10进入麻齿槽内勾住麻齿5,收回第一主液压油缸10拉动空心方筒3后退,此时第一辅助液压油缸11处于浮动状态,带动空心圆筒1和第一推料盘9后退,至第一主液压油缸10缸芯完全收回止,完成一个

拉出动作。在撤出过程中,竖炉内物料靠重力重新填满撤出的空间,继续下一个拉出动作直至空心圆筒1前端撤出排料口,完成撤出推料设备动作,关闭气幕装置。

[0040]

实施例二:

[0041]

请参阅图9至图13,支撑件采用支撑板14结构时,竖炉加固炉墙设有沿出料通道走向的水平凸台,凸台低于出料口上沿。排料件由第二推料盘16和第二推杆17等组成。支撑板15前端设有斜面18,支撑板14后端与推板19前端固定连接,推板19上平面安装有双面齿条20,双面齿条20用于与液压马达21配合使用。支撑板14和推板19下部与第二定位滑道22滑动连接,第二定位滑道22通过第一支撑装置23固定在第二架体24上;推板19通过上平面的双面齿条20与两个液压马达21上的齿轮15连接,两个液压马达21通过第二支撑装置25对称安装在第二架体24上;第二推料盘16和第二推杆17一端固定连接,第二推杆17另一端与第二推杆液压油缸26缸芯固定连接,第二推杆液压油缸26至少为一个,多个第二推杆液压油缸26之间固定连接,末端的第二推杆液压油缸26与第二油缸座27固定连接,第二推杆17后端和第二推杆液压油缸26前端下部设有滚动支架28,末端的第二推杆液压油缸26下部设有固定支架29,滚动支架28、固定支架29和第二推料盘16位于第三定位滑道30内,滚动支架28和第二推料盘16在第三定位滑道30内滚动或滑动,第三定位滑道30固定在第二架体24上,第二架体24底部装有滑轮和与滑轮动配合的滑轨。支撑板14、第二推杆17、第二推料盘16采用耐高温钢材制作。

[0042]

实施例二的排料方法:

[0043]

采用支撑板14结构排料装置进行排料,操作分四个阶段,分别是准备阶段、插板阶段、推料阶段、撤出推料设备阶段。准备阶段时,先将排料装置移动至待出料排料口前,打开排料口上沿的气幕装置。插板阶段时,使液压马达21正转,液压马达21上的齿轮15啮合双面齿条20带动推板19在第二定位滑道22内前进,推板19推动支撑板14进入反应室加固炉墙水平凸台上,支撑板14沿水平凸台逐步插入料层深处直到另一端排料口止,将支撑板14上方物料撑起。推料阶段时,依次伸出多个第二推杆液压油缸26推动第二推杆17和第二推料盘16前进,此时滚动支架28在第三定位滑道30内运行,将支撑板14下方的物料推出至与另一端出料口密闭相通的热直接还原铁输送装置,第二推杆液压油缸26停止前进。撤出推料设备阶段时,第二推杆液压油缸26开始收回,直至第二推料盘16撤出出料口,再使液压马达21反转,液压马达21上的齿轮15啮合双面齿条20带动推板19后退,推板19拉动支撑板14逐步由反应室加固炉墙水平凸台上撤出,直至撤出排料口止,在撤出过程中,竖炉内物料靠重力重新填满撤出的空间,完成撤出推料设备动作,关闭气幕装置。

[0044]

最后,需要注意的是:以上列举的仅是本实用新型的优选实施例,当然本领域的技术人员可以对本实用新型进行改动和变型,倘若这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1