一种高熔化效率低损耗熔化炉的制作方法

1.本实用新型属于熔化炉技术领域,具体地,涉及一种高熔化效率低损耗熔化炉。

背景技术:

2.国外用小高炉铁液浇注铸件始于15世纪初,直至18世纪70年代才出现用油桶制作的小型冲天炉。19世纪初,炼铁炉与熔铁炉逐步分开发展,并于19世纪70年代出现了较为正规的冲天炉及带有前炉的冲天炉。1909年,开始用电弧炉熔炼灰冶金熔化炉。1912年出现了燃油化铁炉。1918年开始采用双联熔炼。此后,又发展了热风冲天炉以及其他各种熔炼冶金熔化炉的方法。

3.1794年,世界上出现了熔炼铸铁的直筒形冲天炉。后到1864年,法国人马丁运用英国人西门子的蓄热式炉原理,建造了用气体燃料加热的第一台炼钢平炉。他利用蓄热室对空气和煤气进行高温预热,从而保证了炼钢所需的1600℃以上的温度。1900年前后,电能供应逐渐充足,开始使用各种电阻炉、电弧炉和有芯感应炉。

[0004] 随着计算机技术和自动化技术的发展,计算机控制系统广泛用于工业自动化中,极大地提高了工厂装备的技术水平,促进了生产,提高了产品质量,保证了生产的安全可靠,工业炉成为了工业自动化的一大支柱。当今,新时代需要新的模式,技术与产业信息化,网络化成为必然。国家的工业发展度在国民经济中占着相当重要的位置。20世纪 50年代以来,由于对高级冶金产品需求的增长和电费随电力工业的发展下降,工业炉在冶金炉设备中的额度逐年上升。

[0005]

工业炉的结构、加热工艺、温度控制和炉内气氛等,都会直接影响加工后的产品质量。

[0006]

熔化炉是通常将玻璃或金属等待熔化原料熔化为液态的装置。这些待熔化原料从进料口投入进熔化室,通过燃烧器向熔化室输送的热能使得这些待熔化原料熔化。

[0007]

但是,将这些待熔化原料直接加入到处于高温状态的熔化室时,待熔化原料会附有污渍及水汽,在熔化过程中会产生大量的氧化物,并且无法充分利用熔化过程中产生的废气,熔化效率低,从而导致待熔化原料损耗大且质量差。

技术实现要素:

[0008]

为解决上述存在的问题,本实用新型的目的在于提供一种高熔化效率低损耗熔化炉,所述熔化炉,能耗低,保温效果好,减少金属流失,氧化低,废气能够得到有效和集中的收集处理,提高了生产效率,降低烧损率。

[0009]

为达到上述目的,本实用新型的技术方案是:

[0010]

一种高熔化效率低损耗熔化炉,包括:熔化室,形状为一箱体,所述熔化室的上表面开设进料口,所述熔化室的内侧顶部安装有燃烧器,所述熔化室的燃气接口通过燃气管路外接燃气气源,所述熔化室的空气接口通过空气管路外接空气气源,所述熔化室的侧壁上设置有熔化室清渣门;投料塔,所述投料塔竖直装设于熔化室的上表面,所述投料塔内设

置有投料通道,所述投料通道的下端口与熔化室的进料口连通;保温室,形状为一箱体,所述保温室与熔化室沿水平方向并列排布,所述保温室的一侧与熔化室连通,保温室与熔化室连通处设置有连接通道,熔化室内加热熔融的物料通过连接通道进入所述保温室进行保温,所述保温室的侧壁开设有出料口,所述保温室的侧壁上设置有保温室清渣门;加料装置,所述加料装置设置于熔化室外侧,所述加料装置包括一竖直设置的支撑框架,所述支撑框架内竖直设置有升降导轨,升降导轨上滑动设置有提升装置,支撑框架内侧设置有升降电机,所述升降电机驱动提升装置沿升降导轨上升或下降,所述提升装置上设置有用于装载待熔融物料的加料车,所述提升装置上设置有用于驱动加料车翻转的翻转单元,翻转单元驱动加料车翻转,加料车内的物料由投料塔的投料通道的上端口倾倒入熔化室内;气动出液单元,所述气动出液单元装设于保温室侧壁上,所述气动出液单元形成对保温室内料液出液开闭的控制;清渣平台,架设于保温室外侧,所述清渣平台上设置有清渣工具;控制柜,设置于熔化室一端外侧,所述升降电机与控制柜通信连接。

[0011]

进一步地,所述燃气管路上设置有与控制柜通信连接的燃气阀;所述空气管路上设置有与控制柜通信连接的空气阀。

[0012]

进一步地,所述熔化室外侧设置有一与控制柜通信连接的助燃风机,所述助燃风机通过助燃管路与熔化室内侧连通;所述助燃风机架设于保温室上表面;所述助燃管路上设置有与控制柜通信连接的压力表。

[0013]

进一步地,所述投料塔的上端面罩设有一废气罩;所述废气罩朝向支撑框架一侧开设与加料车相对应的翻转开口;翻转后的加料车由翻转开口进入废气罩内;所述废气罩的上部设置有烟囱。

[0014]

进一步地,所述投料塔为倒梯形结构;所述投料塔的投料通道由上至下倾斜设置。

[0015]

进一步地,所述熔化室与保温室之间的连接通道形状为阶梯型结构。

[0016]

进一步地,所述熔化室清渣门为气动门,所述熔化室清渣门上设置有与控制柜通信连接的熔化室清渣气缸;所述保温室清渣门为气动门,所述保温室清渣门上设置有与控制柜通信连接的保温室清渣气缸;熔化室清渣门的门框上间隔凸设有两熔化清渣支架,所述熔化清渣支架形状为l型,所述熔化清渣支架的竖杆上间隔设置有若干支撑槽,两所述熔化清渣支架相对应的支撑槽上架设有一熔化扒渣支撑辊;保温室清渣门的门框上间隔凸设有两保温清渣支架,所述保温清渣支架形状为l型,所述保温清渣支架的竖杆上间隔设置有若干支撑卡槽,两所述保温清渣支架相对应的支撑卡槽上架设有一保温扒渣支撑辊。

[0017]

进一步地,所述提升装置通过滑轮滑动架设于升降导轨上;所述升降电机通过升降链条驱动滑轮带动提升装置沿升降导轨上升或下降。

[0018]

进一步地,所述气动出液单元通过一支架架设于保温室外壁上,所述支架的上部凸设有一支撑梁,所述支撑梁上竖直架设有一驱动气缸,所述驱动气缸的输出端连接有一驱动横杆,所述驱动横杆的中部与驱动气缸的输出端枢轴连接;位于驱动气缸两侧的支撑梁上分别竖直吊设有一驱动竖杆,两所述驱动竖杆的上部分别于支撑梁旋转连接,所述驱动横杆的两端分别与两所述驱动竖杆的中部枢轴连接;两所述驱动竖杆的下部枢轴连接有一出液杆,所述出液杆靠近保温室一端设置有出液塞,驱动气缸驱动所述驱动横杆带动两所述驱动竖杆,两所述驱动竖杆带动出液杆及出液塞推进或伸出,形成对保温室出液口的关闭或开启的控制;所述驱动气缸通过供气阀与气源连通,所述供气阀与控制柜通信连接。

[0019]

进一步地,所述保温室的底面和熔化室的底面分别设置有支撑腿。

[0020]

本实用新型的有益效果在于:

[0021]

熔化室与保温室的配合设计,燃气和空气在熔化室的燃烧器处混合,经高压点火后燃烧,用于加热,熔化室对物料进行熔化,保温室可进行保温,采用较低的能耗,提供较好的保温效果,熔化室的进料端的预热效果能够减少能耗,保证热量交换,减少金属流失,降低氧化;

[0022]

投料塔与加料装置的配合设计,可实现物料的自动投料,减少人力,降低人工成本;

[0023]

气动出液单元与控制柜的配合设计,可远程控制出液,提升安全性,保证人身安全;

[0024]

助燃风机的设计,可提升熔化室的熔化效率,降低能耗;

[0025]

熔化室清渣门与保温室清渣门的设计,结合清渣平台的配合设计,通过控制柜可实现熔化室清渣门与保温室清渣门的远程开启,工人站在清渣平台使用清渣工具,即可对熔化室和保温室内的熔渣进行清理,提升便利性,保证熔化室和保温室的清洁,提升使用寿命,降低维护成本;

[0026]

废气罩和烟囱的配合设计,可对熔化室熔渣产生的废弃烟尘进行集中处理和排放,保证工作环境的清洁,保证工人人身健康。

附图说明

[0027]

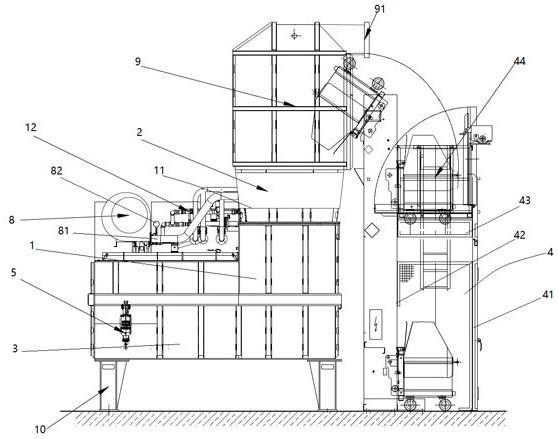

图1为本实用新型实施例所提供的一种高熔化效率低损耗熔化炉的结构示意图;

[0028]

图2为图1的侧视图;

[0029]

图3为图1的俯视图;

[0030]

图4为本实用新型实施例所提供的一种高熔化效率低损耗熔化炉中熔化室和保温室的结构示意图;

[0031]

图5为图2的a处放大结构示意图。

具体实施方式

[0032]

下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进。这些都属于本实用新型的保护范围。

[0033]

参照图1~5,本实用新型所述的一种高熔化效率低损耗熔化炉,包括:熔化室1,形状为一箱体,所述熔化室1的上表面开设进料口11,所述熔化室1的内侧顶部安装有燃烧器(未图示),所述熔化室1的燃气接口(未图示)通过燃气管路12外接燃气气源,所述熔化室1的空气接口(未图示)通过空气管路(未图示)外接空气气源(未图示),所述熔化室1的侧壁上设置有熔化室清渣门13;投料塔2,所述投料塔2竖直装设于熔化室1的上表面,所述投料塔2内设置有投料通道(未图示),所述投料通道的下端口与熔化室1的进料口11连通;保温室3,形状为一箱体,所述保温室3与熔化室1沿水平方向并列排布,所述保温室3的一侧与熔化室1连通,保温室3与熔化室1连通处设置有连接通道,熔化室1内加热熔融的物料通过连

接通道进入所述保温室3进行保温,所述保温室3的侧壁开设有出料口(未图示),所述保温室3的侧壁上设置有保温室清渣门31;加料装置4,所述加料装置4设置于熔化室1外侧,所述加料装置4包括一竖直设置的支撑框架41,所述支撑框架41内竖直设置有升降导轨42,升降导轨42上滑动设置有提升装置43,支撑框架41内侧设置有升降电机(未图示),所述升降电机驱动提升装置43沿升降导轨42上升或下降,所述提升装置43上设置有用于装载待熔融物料的加料车44,所述提升装置43上设置有用于驱动加料44车翻转的翻转单元(未图示),翻转单元驱动加料车44翻转,加料车44内的物料由投料塔2的投料通道的上端口倾倒入熔化室1内;气动出液单元5,所述气动出液单元5装设于保温室3侧壁上,所述气动出液单元5形成对保温室3内料液出液开闭的控制;清渣平台6,架设于保温室3外侧,所述清渣平台6上设置有清渣工具61;控制柜7,设置于熔化室1一端外侧,所述升降电机与控制柜7通信连接。

[0034]

进一步地,所述燃气管路12上设置有与控制柜7通信连接的燃气阀(未图示);所述空气管路上设置有与控制柜7通信连接的空气阀(未图示)。

[0035]

进一步地,所述熔化室1外侧设置有一与控制柜7通信连接的助燃风机8,所述助燃风机8通过助燃管路81与熔化室1内侧连通;所述助燃风机8架设于保温室3上表面;所述助燃管路81上设置有与控制柜7通信连接的压力表82。

[0036]

进一步地,所述投料塔2的上端面罩设有一废气罩9;所述废气罩9朝向支撑框架41一侧开设与加料车44相对应的翻转开口(未图示);翻转后的加料车44由翻转开口进入废气罩9内;所述废气罩9的上部设置有烟囱91。

[0037]

进一步地,所述投料塔2为倒梯形结构;所述投料塔2的投料通道由上至下倾斜设置。

[0038]

进一步地,所述熔化室1与保温室3之间的连接通道形状为阶梯型结构。

[0039]

进一步地,所述熔化室清渣门13为气动门,所述熔化室清渣门13上设置有与控制柜7通信连接的熔化室清渣气缸(未图示);所述保温室清渣门31为气动门,所述保温室清渣门31上设置有与控制柜7通信连接的保温室清渣气缸(未图示);熔化室清渣门13的门框上间隔凸设有两熔化清渣支架14,所述熔化清渣支架14形状为l型,所述熔化清渣支架14的竖杆上间隔设置有若干支撑槽15,两所述熔化清渣支架14相对应的支撑槽15上架设有一熔化扒渣支撑辊16;保温室清渣门31的门框上间隔凸设有两保温清渣支架32,所述保温清渣支架32形状为l型,所述保温清渣支架32的竖杆上间隔设置有若干支撑卡槽33,两所述保温清渣支架32相对应的支撑卡槽33上架设有一保温扒渣支撑辊34。

[0040]

进一步地,所述提升装置43通过滑轮(未图示)滑动架设于升降导轨42上;所述升降电机通过升降链条(未图示)驱动滑轮带动提升装置43沿升降导轨42上升或下降。

[0041]

进一步地,所述气动出液单元5通过一支架51架设于保温室3外壁上,所述支架51的上部凸设有一支撑梁52,所述支撑梁52上竖直架设有一驱动气缸53,所述驱动气缸53的输出端连接有一驱动横杆54,所述驱动横杆54的中部与驱动气缸53的输出端枢轴连接;位于驱动气缸53两侧的支撑梁52上分别竖直吊设有一驱动竖杆55,两所述驱动竖杆55的上部分别于支撑梁52旋转连接,所述驱动横杆54的两端分别与两所述驱动竖杆55的中部枢轴连接;两所述驱动竖杆55的下部枢轴连接有一出液杆56,所述出液杆56靠近保温室一端设置有出液塞57,驱动气缸53驱动所述驱动横杆54带动两所述驱动竖杆55,两所述驱动竖杆55带动出液杆56及出液塞57推进或伸出,形成对保温室3出液口的关闭或开启的控制;所述驱

动气缸53通过供气阀(未图示)与气源(未图示)连通,所述供气阀与控制柜7通信连接。

[0042]

进一步地,所述保温室3的底面和熔化室1的底面分别设置有支撑腿10。

[0043]

本实用新型所述的一种高熔化效率低损耗熔化炉的使用方式如下:

[0044]

使用时,将待熔融物料(如铝合金)加入加料车44内,开启升降电机,升降电机驱动提升装置43沿升降导轨42上升,翻转单元驱动加料车44翻转,加料车44内的铝合金物料由投料塔2的投料通道的上端口倾倒入熔化室1内,开启燃气阀和空气阀,燃气和空气在熔化室1的燃烧器处混合,经高压点火后燃烧,对熔化室1内的铝合金物料进行熔融加热,并开启助燃风机8,熔融的铝合金液可通过连接通道进入保温室1内进行保温;

[0045]

需要取液时,通过供气阀控制驱动气缸53,驱动气缸53驱动所述驱动横杆54带动两所述驱动竖杆55,两所述驱动竖杆55带动出液杆56及出液塞57伸出,实现出液;

[0046]

需要清渣时,控制柜7控制熔化室清渣气缸开启熔化室清渣门13,控制保温室清渣气缸开启保温室清渣门31,工作人员站在清渣平台6上,使用清渣工具61分别架设于熔化扒渣支撑辊16和保温扒渣支撑辊34上,分别对熔化室1和保温室3内的熔渣进行清理。

[0047]

其中,翻转单元为现有常见驱动翻转结构,能驱动加料车44翻转、回位即可。

[0048]

本实用新型所述的一种高熔化效率低损耗熔化炉,通过熔化室1与保温室3的配合设计,熔化室1对物料进行熔化,保温室3可进行保温,采用较低的能耗,提供较好的保温效果,熔化室1的进料端的预热效果能够减少能耗,保证热量交换,减少金属流失,降低氧化;

[0049]

投料塔2与加料装置5的配合设计,可实现物料的自动投料,减少人力,降低人工成本;

[0050]

气动出液单元5与控制柜7的配合设计,可远程控制出液,提升安全性,保证人身安全;

[0051]

助燃风机8的设计,可提升熔化室1的熔化效率,降低能耗;

[0052]

熔化室清渣门13与保温室清渣门31的设计,结合清渣平台6的配合设计,通过控制柜7可实现熔化室清渣门13与保温室清渣门31的远程开启,工人站在清渣平台6使用清渣工具61,即可对熔化室1和保温室3内的熔渣进行清理,提升便利性,保证熔化室1和保温室3的清洁,提升使用寿命,降低维护成本;

[0053]

废气罩和烟囱的配合设计,可对熔化室熔渣产生的废弃烟尘进行集中处理和排放,保证工作环境的清洁,保证工人人身健康。

[0054]

需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制。尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的范围,其均应涵盖在本实用新型的权利要求范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1