一种基于冷冻干燥的硅泥烘干装置的制作方法

1.本实用新型涉及硅泥烘干设备技术领域,具体为一种基于冷冻干燥的硅泥烘干装置。

背景技术:

2.目前全球对可再生能源需求越来越高,而光伏作为最适宜的可再生能源,产量逐年递增,单晶和多晶硅光伏组件目前占光伏发电市场90%以上,而中国产量又占据全球80%以上。因此中国每年对多晶硅原料需求在80万吨以上,因制作光伏组件中需要对单晶或多晶硅锭进行切片,而切片产生较多的硅粉副产品,每年全国约有30万吨切片硅粉产生,硅粉与切割液混合压滤后,切割液回收再利用,压滤硅泥因含大量杂质需要重新提纯处理,压滤硅泥含水量一般在40%

‑

55%之间,硅粉提纯利用必须先对压滤硅泥进行烘干处理。而硅粉颗粒较小,在微米级,烘干失水过程中,失去了水分的黏合作用,极易产生粉尘扩散,烘干在压滤硅泥回收再利用产业中一直是较为困难的加工环节。

3.传统的热烘干主要运用热对流对压滤硅泥进行热交换处理,而热对流充分需要较强的对流风速,在水分较低后,压滤硅泥没有了水的表面张力黏合作用,极易产生粉尘随着热气流逃散出去形成粉尘污染;另一方面硅粉直径极小,化学性质活泼,加热易与氧气产生放热化学反应,产生二氧化硅,即造成资源浪费,又有火灾隐患,因此我们需要提出一种基于冷冻干燥的硅泥烘干装置。

技术实现要素:

4.本实用新型的目的在于提供一种基于冷冻干燥的硅泥烘干装置,冷冻负压烘干方式可以有效解决热交换对流空气对硅泥的扰动,大大降低粉尘产生,且前面冷冻情况下硅泥强度高,不易破碎,维持了块状有利于后续熔炼的速度和成品率。负压真空环境也极大的降低了硅粉与氧气的化学作用,避免了火灾隐患,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种基于冷冻干燥的硅泥烘干装置,包括隧道冷冻室、真空干燥室与货架主轨道,所述隧道冷冻室与真空干燥室依次设置于货架主轨道上,所述货架主轨道的上部设置有移动的货架,所述隧道冷冻室的上部设置有冷媒发生装置与冷流管道,所述冷流管道的入口连通于冷媒发生装置,所述冷流管道的出口连通于隧道冷冻室,所述真空干燥室的上部设置有真空泵与负压管道,所述负压管道的进出口分别连通于真空泵与真空干燥室。

6.优选的,所述货架设置为底部带有轨道滚轮的网板式货架,所述货架通过轨道滚轮滑动安装在货架主轨道与货架副轨道上,所述轨道滚轮设置为自锁式轨道滚轮。

7.优选的,所述隧道冷冻室与真空干燥室的上部分别开设有第一管孔与第二管孔。

8.优选的,所述第一管孔与第二管孔中均密封连通有连通管,所述隧道冷冻室通过连通管连通于冷流管道,所述真空干燥室通过负压管道连通于真空泵。

9.优选的,所述货架主轨道连接有货架副轨道,所述货架副轨道设置为第一货架副

轨道与第二货架副轨道两种。

10.优选的,所述货架在货架主轨道的初始位置上方设置有用于储存压滤硅泥的料仓,所述货架副轨道的结束位置设置有出货口。

11.与现有技术相比,本实用新型的有益效果是:

12.通过隧道冷冻室压滤硅泥进行冷冻,再通过真空干燥室对压滤硅泥中的水份进行升华去除,冷冻负压烘干方式可以有效解决热交换对流空气对硅泥的扰动,大大降低粉尘产生,且前面冷冻情况下硅泥强度高,不易破碎,维持了块状有利于后续熔炼的速度和成品率。负压真空环境也极大的降低了硅粉与氧气的化学作用,避免了火灾隐患。

13.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

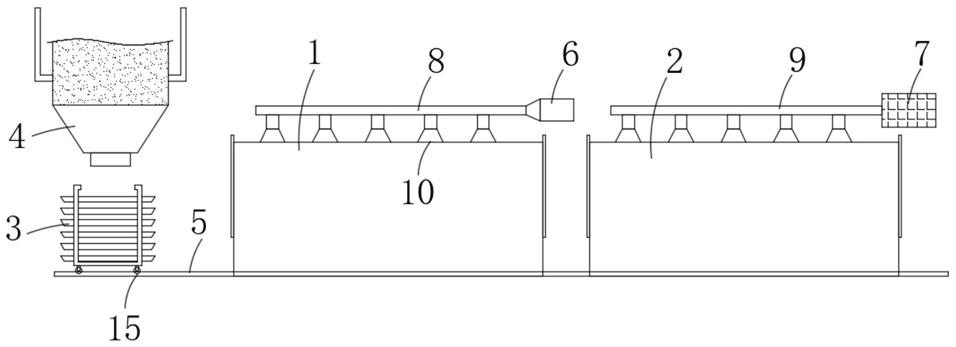

14.图1为本实用新型的结构示意图;

15.图2为本实用新型隧道冷冻室与真空干燥室的内部结构示意图;

16.图3为本实用新型第一货架副轨道的设置方式结构示意图;

17.图4为本实用新型第二货架副轨道的设置方式结构示意图。

18.图中:1、隧道冷冻室;2、真空干燥室;3、货架;4、料仓;5、货架主轨道;6、冷媒发生装置;7、真空泵;8、冷流管道;9、负压管道;10、连通管;11、第一货架副轨道;12、第二货架副轨道;13、第一管孔;14、第二管孔;15、轨道滚轮;16、出货口。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1

‑

4,本实用新型提供一种技术方案:

21.一种基于冷冻干燥的硅泥烘干装置,包括隧道冷冻室1、真空干燥室2与货架主轨道5,隧道冷冻室1与真空干燥室2依次设置于货架主轨道5上,货架主轨道5的上部设置有移动的货架3,隧道冷冻室1的上部设置有冷媒发生装置6与冷流管道8,冷流管道8的入口连通于冷媒发生装置6,冷流管道8的出口连通于隧道冷冻室1,真空干燥室2的上部设置有真空泵7与负压管道9,负压管道9的进出口分别连通于真空泵7与真空干燥室2。

22.货架3设置为底部带有轨道滚轮15的网板式货架,货架3通过轨道滚轮15滑动安装在货架主轨道5与货架副轨道上,轨道滚轮15设置为自锁式轨道滚轮。

23.隧道冷冻室1与真空干燥室2的上部分别开设有第一管孔13与第二管孔14。第一管孔13与第二管孔14中均密封连通有连通管10,隧道冷冻室1通过连通管10连通于冷流管道8,真空干燥室2通过负压管道9连通于真空泵7。

24.货架主轨道5连接有货架副轨道,货架副轨道设置为第一货架副轨道11与第二货架副轨道12两种;货架3在货架主轨道5的初始位置上方设置有用于储存压滤硅泥的料仓4,

货架副轨道的结束位置设置有出货口16。

25.优选的,真空干燥室2设置有至少三组,三组真空干燥室2依次设置于货架主轨道5后,如图3所示,至少三组真空干燥室2呈并排设置,第一货架副轨道11设置三组连接于货架主轨道5,且第一货架副轨道11穿过不同的真空干燥室2,从而将从隧道冷冻室1移出的货架3传输至并排的不同的真空干燥室2中,并排的不同真空干燥室2的出口位置均设置有出货口16;

26.如图4所示,同时至少三组真空干燥室2呈线性设置,第二货架副轨道12连接于货架主轨道5,直线贯穿于线性设置的不同真空干燥室2,第二货架副轨道12直线贯穿不同的真空干燥室2且第二货架副轨道12的末端设置有出货口16。

27.工作原理:原本压滤硅泥作为一般固废,只能用于制砖,价值极地,而重新熔炼提纯的话,所得到的金属硅,价值高达11000

‑

14000元/吨,且传统金属硅的矿热炉方式,每吨金属硅需要消耗12000度电,压滤硅泥提纯仅需1600度电,极大节约了能源消耗。但在提纯前需要对压滤硅泥进行烘干,用传统的热烘干方式,成本高、风险大、粉尘多、成品率低。

28.每吨热烘干需要大量热源,成本在600

‑

1000元/吨;高温环境会引发硅粉氧化反应而自然,火灾风险极大;在水分降低过程中,硅粉以微米级颗粒很容易逃散产生粉尘,排放到环境中造成pm2.5污染;加热后的硅粉颗粒表面氧化层降低了熔炼效率,致使成品率降低。

29.压滤硅泥经料仓4下料至网板货架上,货架3经轨道进入隧道冷冻室1,冷冻至

‑

3℃以下使压滤硅泥水分结冰,后进入多个平行放置打的独立真空干燥室2,真空干燥室2由真空泵7负压抽至极低气压,使压滤硅泥中固态水分加速升华,加速干燥,直至水分降至3%含量以下后释压送出,用于熔炼备用。

30.通过隧道冷冻室1压滤硅泥进行冷冻,再通过真空干燥室2对压滤硅泥中的水份进行升华去除,冷冻负压烘干方式可以有效解决热交换对流空气对硅泥的扰动,大大降低粉尘产生,且前面冷冻情况下硅泥强度高,不易破碎,维持了块状有利于后续熔炼的速度和成品率。负压真空环境也极大的降低了硅粉与氧气的化学作用,避免了火灾隐患。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1