有机废弃物生物处理系统养殖车间的分区除臭系统及方法与流程

1.本发明属于有机废弃物处置领域,尤其涉及一种有机废弃物生物处理系统养殖车间的分区除臭系统及方法。

背景技术:

2.近年来随着我国生态文明建设和废弃物“减量化、资源化、无害化”处理原则的确立,国内有机废弃物处置业务日益增长,有机废弃物的资源化处理成为必然的发展趋势。其中有机废弃物生物处理系统技术,利用昆虫食谱宽、食量大、容易成活、幼虫营养价值全面、生态安全性高、抗逆性强、对油盐不敏感及可直接食用新鲜的有机废弃物的特点,处理有机废弃物中的易腐有机物,成为实现有机废弃物资源化利用的一种有效的方式。

3.同时,相比于目前已应用成熟的厌氧发酵及好氧堆肥技术,有机废弃物生物处理系统能获取产品附加值较高的昆虫生物蛋白,因此在经济效益上具有一定优势,但该技术目前处于技术转型阶段,正面临由人工养殖的作业方式转化为自动化养殖技术的关键发展期。因此,有机废弃物生物处理系统的技术转型发展在满足环境要求的同时,降低处理能耗、保证经济效益成为该技术转型的重要要求。

技术实现要素:

4.本发明的目的是克服现有技术中的不足,提供一种有机废弃物生物处理系统养殖车间的分区除臭系统及方法。

5.这种有机废弃物生物处理系统养殖车间的分区除臭系统,养殖车间划分为养殖车间中间段其余分区和多个分区,每两个分区之间设有分区隔板;分区除臭系统包括:除臭抽风机、新风送风机、中央控制系统和恒温恒湿机组;

6.每个分区内均设有臭源浓度测点,每个分区内均设有温湿度测点;除臭抽风机出口分别接入每个分区的除臭风管,每根除臭风管上均设有除臭风管电动阀;新风送风机出口分别接入每个分区的新风风管,每根新风风管上均设有新风风管电动阀;每个分区的臭源浓度测点上分别设置臭源浓度监测仪表,每个分区的温湿度测点上分别设置温湿度监测仪表;

7.所有臭源浓度监测仪表、温湿度监测仪表均电连接中央控制系统;除臭抽风机、新风送风机和恒温恒湿机组也电连接中央控制系统。

8.作为优选,多个分区为养殖车间第一分区、养殖车间第二分区、养殖车间第三分区、养殖车间次末分区和养殖车间最末分区。

9.作为优选,除臭抽风机出口分别接入养殖车间第一分区、养殖车间第二分区、养殖车间第三分区、养殖车间次末分区和养殖车间最末分区的除臭风管;养殖车间第一分区、养殖车间第二分区、养殖车间第三分区、养殖车间次末分区和养殖车间最末分区的除臭风管上分别设有第一分区除臭风管电动阀、第二分区除臭风管电动阀、第三分区除臭风管电动阀、次末分区除臭风管电动阀和最末分区除臭风管电动阀;

10.新风送风机出口分别接入养殖车间第一分区、养殖车间第二分区、养殖车间第三分区、养殖车间次末分区和养殖车间最末分区的新风风管;养殖车间第一分区、养殖车间第二分区、养殖车间第三分区、养殖车间次末分区和养殖车间最末分区的新风风管上分别设有第一分区新风风管电动阀、第二分区新风风管电动阀、第三分区新风风管电动阀、次末分区新风风管电动阀和最末分区新风风管电动阀;

11.养殖车间第一分区、养殖车间第二分区、养殖车间第三分区、养殖车间次末分区、养殖车间最末分区内的臭源浓度测点上分别设置第一分区臭源浓度监测仪表、第二分区臭源浓度监测仪表、第三分区臭源浓度监测仪表、次末分区臭源浓度监测仪表和最末分区臭源浓度监测仪表;

12.养殖车间第一分区、养殖车间第二分区、养殖车间第三分区、养殖车间次末分区、养殖车间最末分区内的温湿度测点上分别设置第一分区温湿度监测仪表、第二分区温湿度监测仪表、第三分区温湿度监测仪表、次末分区温湿度监测仪表和最末分区温湿度监测仪表。

13.作为优选,分区隔板为膨胀聚苯板或挤塑聚苯板。

14.作为优选,除臭抽风机和新风送风机均选用变频风机。

15.这种有机废弃物生物处理系统养殖车间的分区除臭系统的建立及工作方法,包括如下步骤:

16.步骤1、根据生物的生长特性及生长周期,将养殖车间划分为体积均匀的养殖车间中间段其余分区和多个分区;每两个分区之间的各条生产线通过分区隔板进行分区隔离;

17.步骤2、在每个分区内配备除臭风管和新风风管,并搭配设置臭源浓度测点及温湿度测点,在每个臭源浓度测点设有臭源浓度监测仪表,在每个温湿度测点设有温湿度监测仪表;除臭抽风机出口分为多路接入每根除臭风管,新风送风机出口分为多路接入每根新风风管;

18.步骤3、在每个分区内布置除臭抽风机和新风送风机;布置空调控制每个分区的温度,布置湿度控制器控制每个分区的湿度;

19.步骤4、设养殖车间第一分区为第一天生物幼虫和餐厨垃圾的布料分区,养殖车间第二分区为第二天生物幼虫和餐厨垃圾的布料分区,以此类推,养殖车间最末分区为生物单个养殖周期的最后一天生物幼虫和餐厨垃圾的布料分区;当完成养殖车间最末分区的生物幼虫和餐厨垃圾的初次布料时,处于养殖车间第一分区的生物幼虫已经生长至成虫,养殖车间第一分区处于卸料阶段;通过第一分区臭源浓度监测仪表至最末分区臭源浓度监测仪表测得养殖车间第一分区至养殖车间最末分区内的臭源浓度;

20.步骤5、除臭抽风机通过第一分区除臭风管电动阀至最末分区除臭风管电动阀来调节养殖车间第一分区至养殖车间最末分区的换气风量,并通过变频调节降低除臭抽风机的运行功率;新风送风机通过第一分区新风风管电动阀至最末分区新风风管电动阀来调节养殖车间第一分区至养殖车间最末分区的新风风量,并通过变频调节降低新风送风机的运行功率;恒温恒湿机组根据第一分区温湿度监测仪表至最末分区温湿度监测仪表的示数控制空调和湿度控制器来调节养殖车间第一分区至养殖车间最末分区的温湿度,并根据各区域换气频率的变化,变频调节恒温恒湿机组的运行功率;

21.步骤6、养殖车间第一分区卸料完成后,第一分区臭源浓度监测仪表测得养殖车间

第一分区的浓度逐渐降低为0,中央控制系统逐渐关闭第一分区除臭风管电动阀和第一分区新风风管电动阀;养殖车间第一分区的空调和湿度控制器停止运行;根据第二分区臭源浓度监测仪表至最末分区臭源浓度监测仪表的反馈结果实时调小第二分区除臭风管电动阀至最末分区除臭风管电动阀、第二分区新风风管电动阀至最末分区新风风管电动阀的阀门开度;直至完成单个养殖周期后的第二天,执行步骤7;

22.步骤7、养殖车间第一分区重新加料且第一分区除臭风管电动阀、第一分区新风风管电动阀完全打开;养殖车间第二分区进入卸料阶段,参照步骤5中养殖车间第一分区中换气风量、新风风量及温湿度的调节方式来调节养殖车间第二分区中对应的环境变量;以此类推调节剩余分区内的环境变量,直至养殖车间最末分区卸料完成。

23.作为优选,步骤3中布置除臭抽风机和新风送风机时整个养殖车间总的送风量和抽风量满足厂房总容积的最大换气次数,每个分区的最大新风量及最大除臭风量均满足所有分区容积的最大换气次数。

24.作为优选,步骤1中养殖车间中间段其余分区为与养殖车间第一分区至养殖车间最末分区构造相同的多个分区的组合。

25.本发明的有益效果是:

26.本发明设有分区隔板用于分区隔离,进而实现臭源浓度阶梯变化,臭源浓度较高的区域被分区隔板集中隔离,臭源浓度无法由高向低扩散,提高了除臭效率;还设有除臭抽风机、新风送风机、空调和湿度控制器,用于控制臭源浓度、调节每个分区的温度和湿度,起到降低能耗的作用,满足环境要求。

27.本发明针对有机废弃物生物处理技术中除臭系统及环境控制的节能技术空白,提供一种分区除臭的技术方法;本发明充分利用臭源浓度测点反馈信号,降低生物生长中、后期阶段的除臭系统及新风系统的风机功耗;由于生物养殖车间有温、湿度控制要求,因此本发明减少养殖车间环境空气量的置换,可降低恒温、恒湿系统功耗;分区使除臭系统、新风系统的集气性能更为集中,提高了换气效率;通过设计电动阀调整除臭系统及新风系统抽风管道流量,降低整个除臭及新风系统总换气风量的设计要求,节省投资;综上,本发明在实现自动化负压分区除臭工艺的基础上,进一步降低了运行成本、投资成本,并提高了除臭效率。

附图说明

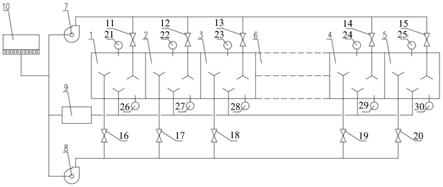

28.图1为本发明采用的有机废弃物生物处理系统养殖车间的分区除臭系统的结构示意图。

29.附图标记说明:养殖车间第一分区1、养殖车间第二分区2、养殖车间第三分区3、养殖车间次末分区4、养殖车间最末分区5、养殖车间中间段其余分区6、除臭抽风机7、新风送风机8、恒温恒湿机组9、中央控制系统10、第一分区除臭风管电动阀11、第二分区除臭风管电动阀12、第三分区除臭风管电动阀13、次末分区除臭风管电动阀14、最末分区除臭风管电动阀15、第一分区新风风管电动阀16、第二分区新风风管电动阀17、第三分区新风风管电动阀18、次末分区新风风管电动阀19、最末分区新风风管电动阀20、第一分区臭源浓度监测仪表21、第二分区臭源浓度监测仪表22、第三分区臭源浓度监测仪表23、次末分区臭源浓度监测仪表24、最末分区臭源浓度监测仪表25、第一分区温湿度监测仪表26、第二分区温湿度监

测仪表27、第三分区温湿度监测仪表28、次末分区温湿度监测仪表29、最末分区温湿度监测仪表30。

具体实施方式

30.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

31.本发明对现有有机废弃物生物处理系统领域中的生物养殖区域进行了除臭节能改造;根据生物的生长特性及生长周期,将原有养殖车间公共区域的各条生产线进行分区隔离,每条生产线隔离后均配置臭源浓度测点,当有机废弃物物料分批进入不同生产线时,由于生物消纳、代谢及堆积发酵作用,每条生产线的臭源浓度随养殖时间的增加而降低,此时通过臭源浓度测点反馈信号,可自动调节除臭风机及新风风机功率。

32.实施例一

33.本申请实施例一提供了一种有机废弃物生物处理系统养殖车间的分区除臭系统,如图1所示,养殖车间划分为养殖车间中间段其余分区6和养殖车间第一分区1、养殖车间第二分区2、养殖车间第三分区3、养殖车间次末分区4和养殖车间最末分区5,每个分区的体积尽量保持相同;分区原理主要依据昆虫幼虫的单个成长周期进行均匀分隔,则不同分区内的幼虫应处于单个生长周期内不同的生长阶段,各生长阶段根据昆虫特性以天数或以小时数划分,并应主要分隔出幼虫投放期(有机废弃物预处理后初次加料阶段)、幼虫成长期(有机废弃物生物处理系统阶段)及成虫卸虫期(有机废弃物处理完成后卸料阶段)。因此,处于幼虫投放期的有机废弃物物料尚未经生物消纳、生物代谢及堆积发酵作用,臭源浓度处于最高值;而其余分区内,有机废弃物物料由于生物处理作用及发酵作用,臭源浓度逐渐递减,直至处于成虫卸虫期分区内的臭源浓度已降至最低。由此,分区隔离将实现臭源浓度阶梯变化,并集中隔离处理臭源浓度较高的区域,使臭源浓度无法由高向低扩散,提高了除臭效率,并配合除臭系统自动化调节功能,实现降低能耗的优化作用;

34.每两个分区之间设有分区隔板,在满足养殖车间作业功能的需求条件下,尽量提高空间利用率,减小分区空间体积,以降低换气风机能耗;分区除臭系统包括:除臭抽风机7、新风送风机8、中央控制系统10和恒温恒湿机组9;分区隔板采用隔热性能好的材料,为膨胀聚苯板(eps板)或挤塑聚苯板(xps板)等材质,确保保温功能,降低幼虫投放期和成虫卸虫期中设备作业对其他区域室温的影响;除臭抽风机7和新风送风机8均选用变频风机,在初次选用时,变频风机的最大功率满足整个分区除臭系统最大空间设计值条件下的换气风量和换气次数;在生产过程中,风机频率可根据各分区单元内臭源浓度值减小而降低,同时根据分区原理,车间内各分区应处于幼虫单个养殖周期的不同阶段,则整个系统总换气风量及频率稳定在一个范围内,风机运行功耗也基本维持稳定。因此,在进行项目推广及相似工程重复设计时,风机可根据系统稳定运行后的最大瞬时功率进行选用,满足稳定工况下整个除臭系统及新风系统的换气风量和换气次数即可,从而降低风机选型的设计要求,节约投资成本;

35.除臭抽风机7出口分别接入养殖车间第一分区1、养殖车间第二分区2、养殖车间第三分区3、养殖车间次末分区4和养殖车间最末分区5的除臭风管;养殖车间第一分区1、养殖

车间第二分区2、养殖车间第三分区3、养殖车间次末分区4和养殖车间最末分区5的除臭风管上分别设有第一分区除臭风管电动阀11、第二分区除臭风管电动阀12、第三分区除臭风管电动阀13、次末分区除臭风管电动阀14和最末分区除臭风管电动阀15;

36.新风送风机8出口分别接入养殖车间第一分区1、养殖车间第二分区2、养殖车间第三分区3、养殖车间次末分区4和养殖车间最末分区5的新风风管;养殖车间第一分区1、养殖车间第二分区2、养殖车间第三分区3、养殖车间次末分区4和养殖车间最末分区5的新风风管上分别设有第一分区新风风管电动阀16、第二分区新风风管电动阀17、第三分区新风风管电动阀18、次末分区新风风管电动阀19和最末分区新风风管电动阀20;

37.养殖车间第一分区1、养殖车间第二分区2、养殖车间第三分区3、养殖车间次末分区4、养殖车间最末分区5内的臭源浓度测点上分别设置第一分区臭源浓度监测仪表21、第二分区臭源浓度监测仪表22、第三分区臭源浓度监测仪表23、次末分区臭源浓度监测仪表24和最末分区臭源浓度监测仪表25;

38.养殖车间第一分区1、养殖车间第二分区2、养殖车间第三分区3、养殖车间次末分区4、养殖车间最末分区5内的温湿度测点上分别设置第一分区温湿度监测仪表26、第二分区温湿度监测仪表27、第三分区温湿度监测仪表28、次末分区温湿度监测仪表29和最末分区温湿度监测仪表30;

39.所有臭源浓度监测仪表、温湿度监测仪表均电连接中央控制系统10;臭源浓度测点可持续在线监测臭源浓度值,并将信号反馈至控制系统,实时调节除臭系统及新风系统的运行功率;除臭抽风机7、新风送风机8和恒温恒湿机组9也电连接中央控制系统10。

40.实施例二

41.在实施例一的基础上,本申请实施例二提供了一种有机废弃物生物处理系统养殖车间的分区除臭系统的工作方法;具体为一种50t/d餐厨垃圾蝇蛆养殖处理技术在养殖车间分区除臭的系统及方法,分区单元采用固定设置不具备移位功能;

42.(1)根据蝇蛆幼虫的成长周期约3~9天,取周期最大天数;根据不同昆虫种类的生长周期和实际场地条件等因素将养殖车间对应分成多个单元,每个单元预留一定容量,设应容纳40~80t的餐厨垃圾。

43.(2)根据多个单元餐厨垃圾物料总储存容量,确定养殖车间总体积约5000m3~10000m3,同时将每个分区单元的体积均匀分隔。

44.(3)车间内各分区单元之间的隔板采用挤塑聚苯板(xps板),每个分区单元均单独配置新风系统风管、除臭系统风管,并搭配臭源浓度测点及温湿度测点。废气采用喷淋吸收及活性炭吸附的组合工艺对混合臭气进行处理,温度根据季节变化采用空调控制在10~30℃之间,湿度采用湿度控制器控制在40~70%之间。

45.(4)各分区单元在保证有效收集的前提下尽量降低能耗,设计臭源浓度值最高时最大换气次数约每小时8~20次,并考虑约3%漏风率,整个养殖车间总的送风量和抽风量应满足厂房总容积的最大换气次数,各分区单元的最大新风量及最大除臭风量均应满足分区单元容积的最大换气次数。

46.当项目开始运行后,设养殖车间第一分区1为项目第一天幼虫及餐厨垃圾的布料单元,养殖车间第二分区2为项目第二天幼虫及餐厨垃圾的布料单元,以此类推,直至幼虫单个养殖周期的最后一天,完成养殖车间最末分区5的幼虫及餐厨垃圾的布料时,处于养殖

车间第一分区1的幼虫已经生长至成虫,可以准备卸料。此时各分区单元内的餐厨垃圾经过蝇蛆幼虫的生物代谢作用及自身发酵作用后,可通过各养殖车间配套的第一分区臭源浓度监测仪表21至最末分区臭源浓度监测仪表25测得臭源浓度,臭源浓度值大小为:养殖车间第一分区1(卸料阶段)<养殖车间第二分区2<

…

<养殖车间最末分区5(初次加料阶段)。

47.对应各分区风机平均换气次数则根据第一分区臭源浓度监测仪表21至最末分区臭源浓度监测仪表25检测的结果反馈后,除臭抽风机7通过第一分区除臭风管电动阀11至最末分区除臭风管电动阀15来调节各分区单元的换气风量;并通过变频调节降低除臭抽风机7的运行功率;新风送风机8通过第一分区新风风管电动阀16至最末分区新风风管电动阀20来调节各分区单元的新风风量,并通过变频调节降低新风送风机8的运行功率;恒温恒湿机组9根据第一分区温湿度监测仪表26至最末分区温湿度监测仪表30的示数来调节各分区单元的温湿度,并根据各区域换气频率的变化,变频调节恒温恒湿机组9的运行功率。

48.整套分区除臭系统均通过中央控制系统10自动控制。经上述调节完成后,各分区单元的换气风量大小应调整为:养殖车间第一分区1(卸料阶段)<养殖车间第二分区2

…

<养殖车间最末分区5(初次加料阶段)。此时,养殖车间除臭系统运行期间的最大换气风量将明显低于按厂房总容积设计所得的最大换气风量值,恒温恒湿机组9也将由于换气频率下降,使总功率降低。

49.当养殖车间第一分区1卸料完成后,对应第一分区臭源浓度监测仪表21测得该区域臭源浓度逐渐降低为0,因此由中央控制系统10控制控制第一分区除臭风管电动阀11、第一分区新风风管电动阀16逐渐关闭,该区域除臭、新风及恒温恒湿系统均停止运行,除臭抽风机7、新风送风机8和恒温恒湿机组9的总功率继续降低,对应该区域风管上的第一分区除臭风管电动阀11、第一分区新风风管电动阀16均已完全关闭。同时,其余分区单元风管上配置的第二分区除臭风管电动阀12至最末分区除臭风管电动阀15、第二分区新风风管电动阀17至最末分区新风风管电动阀20的阀门开度,实时根据第二分区臭源浓度监测仪表22至最末分区臭源浓度监测仪表25的反馈结果随时间继续减小;整个系统换气频率进一步下降,能耗则进一步降低。直至完成单个养殖周期后的第二天,养殖车间第一分区1重新加料且第一分区除臭风管电动阀11、第一分区新风风管电动阀16完全打开,而养殖车间第二分区2则对应进入卸料阶段,换气频率、风机风量及恒温恒湿系统的调节重复前一天的步骤即可。如此往复,系统连续运行,除臭抽风机7、新风送风机8及恒温恒湿机组9在往复调频的运行过程中,总换气风量在恒定区间内调控,温湿度在稳定区间内控制,整个系统的运行功耗也将维持在稳定的范围区间内。

50.以上,蝇蛆养殖车间采用分区除臭系统及方法后,与未设分区功能的车间进行对比,则采取分区除臭系统及方法的养殖车间由于换气频率降低、风机功耗降低及恒温恒湿机组的功耗降低,与未设分区功能的养殖车间相比,整个系统的运行功耗得到了明显的控制降低。因此,有机废弃物生物处理系统养殖车间的分区除臭系统及方法,在满足环境要求的同时,实现了降低处理能耗的技术要求。

51.同时,本实施例的方案同样适用于养殖黑水虻、养殖蚯蚓等处理有机废弃物,并且在这些养殖应用的复制推广过程中,后续可根据既往在除臭系统、新风系统及恒温恒湿系统分区后的经验数据,降低除臭系统和新风系统风机的设计选型条件,降低项目投资。

52.可以进行分区功能的变化、风机选型配置变化及恒温恒湿系统选型配置的改变和

变化,以达到进一步提高降低能耗的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1