一种换热器及其制备方法

1.本技术涉及换热和材料技术领域,尤其涉及一种换热器及其制备方法。

背景技术:

2.换热器在一些应用场景下容易结霜导致换热器的换热系数下降,以及翅片间的风道阻塞,使风量降低,这直接影响换热器的换热效率以及空气侧压降。

3.相关技术有通过在换热器上涂覆疏水性的功能涂层,但是该涂层耐久性较差,换热器在实际使用场景中容易出现涂层脱落的现象,因此,相关技术存在改进需求。

技术实现要素:

4.本技术提供了一种换热器及其制备方法,有利于提高换热器的疏水层的耐久性。

5.第一方面,本技术提供了一种换热器,所述换热器包括集流管、翅片以及换热管,所述换热管与所述集流管相固定,所述换热管设有若干通道,所述通道与所述集流管的内腔连通,所述翅片与所述换热管相固定;

6.所述换热器还包括疏水层,所述疏水层包括微纳米层与疏水涂料层,所述微纳米层构造于所述换热器的基材的至少部分表面,所述基材为所述集流管、所述翅片和所述换热管中的至少一个,且至少部分所述微纳米层连接于所述基材与所述疏水涂料层之间;所述微纳米层包括形成微纳米粗糙结构的金属氧化物微纳粒子,所述疏水涂料层包括饱和脂肪酸盐。

7.在上述方案中,本技术提供的换热器的疏水层包括微纳米层与疏水涂料层,微纳米层构造于换热器的基材的至少部分表面,且至少部分所述微纳米层连接于所述基材与所述疏水涂料层之间;疏水涂料层所包括的饱和脂肪酸盐具有一定的疏水性,微纳米层的微纳米粗糙结构有利于增强与疏水涂料层之间的粘结性,从而使得换热器的疏水层的耐久性提高。

8.第二方面,本技术提供一种换热器的制备方法,所述制备方法包括以下步骤:

9.提供第一件,所述第一件包括集流管、翅片和换热管中的至少一个;

10.在所述第一件的至少部分表面构造微纳米层,得到第二件,所述微纳米层包括形成微纳米粗糙结构的金属氧化物微纳粒子;

11.对所述第二件处理以构造疏水涂料层,使得至少部分所述微纳米层连接于所述第一件与所述疏水涂料层之间,所述疏水涂料层包括饱和脂肪酸盐。

12.本技术提供的换热器的制备方法,在第一件表面构造了具有一定粗糙度的微纳米层得到第二件,然后对第二件处理构造疏水涂料层,使得至少部分所述微纳米层连接于所述第一件与所述疏水涂料层之间,疏水涂料层的饱和脂肪酸盐具有疏水的特性,微纳米层的微纳米粗糙结构有利于增强与疏水涂料层之间的粘结性,从而有利于提高换热器的疏水层的耐久性。

附图说明

13.下面结合附图和实施例对本技术进一步说明。

14.图1为本技术一种实施方式提供的换热器的结构示意图;

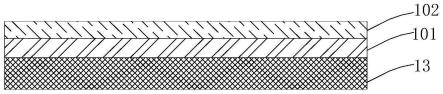

15.图2为本技术一种实施方式提供的换热器的翅片部分剖面示意图;

16.图3为本技术实施例1中换热器的翅片基材经水热反应后的微纳米层放大5000倍的电镜图;

17.图4为本技术实施例1中换热器的翅片基材经水热反应后的微纳米层放大10000倍的电镜图;

18.图5为本技术实施例1中换热器的翅片基材上制备的疏水层的放大8000倍的电镜图;

19.图6为本技术实施例1中换热器的翅片基材上制备的疏水层的不同放大11000倍的电镜图;

20.图7为本技术对比例1中铝片经水热反应后的微纳米层放大5000倍的电镜图;

21.图8为本技术对比例1中铝片经水热反应后的微纳米层放大10000倍的电镜图;

22.图9为本技术对比例1中铝片上制备的疏水层放大5000倍的电镜图;

23.图10为本技术对比例1中铝片上制备的疏水层放大15000倍的电镜图;

24.图11为耐久性测试标准对比示意图。

25.图中:

26.100-换热器;

27.10-集流管;

28.11-疏水层;

29.101-微纳米层;

30.102-功能涂料层;

31.12-换热管;

32.13-翅片。

具体实施方式

33.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

34.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

35.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其它含义。

36.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

37.本技术实施例提供一种换热器,在一些实施方式中具体为微通道换热器。当然,在

其他实施方式中,换热器也可以为其他类型的换热器,如铜管翅片式换热器、或者换热管翅片一体化类型的换热器等。

38.参考图1,换热器100包括集流管10、多个换热管12以及翅片13中的至少一个,在换热器100中,多个换热管12均与集流管10相固定,换热管12设有多个供制冷剂流通的通道,并且换热管12的多个通道均与集流管10的内腔连通,翅片13位于相邻的两个换热管12之间,换热器还包括疏水层11,疏水层11覆设于集流管10、翅片13以及换热管12中的至少一者的至少一部分的表面上。

39.参考图2,疏水层11包括微纳米层101与疏水涂料层102,微纳米层101构造于换热器100基材的至少部分表面,换热器100的基材为集流管10、换热管12、翅片13中的至少一个,微纳米层101包括形成微纳米粗糙结构(简称微纳结构)的金属氧化物微纳粒子,微纳米层101连接于基材与疏水涂料层102之间,疏水涂料层102可以存在于微纳米层101的缝隙和表面,疏水涂料层102包括具有疏水性质的饱和脂肪酸盐材料。

40.本技术通过在换热器100的基材上设置微纳米层101和疏水涂料层102,通过水热反应在基材的表面生成具备一定的粗糙度的微纳米层101,再在微纳米层101的缝隙和表面通过电化学沉积的方式沉积疏水涂料层102,上述结构得到的换热器,其疏水层具备非常好的表面疏水性,能极大地降低结霜化霜造成的损失,同时防腐性和耐久性均表现优异。

41.在一些实施例中,金属氧化物微纳粒子包括长度为2μm~2.5μm的棒状或者锥状的氧化锌粒子,疏水涂料层102的饱和脂肪酸盐是长碳链的饱和脂肪酸盐材料,长碳链饱和脂肪酸盐材料能够在换热器100的表面起到超疏水作用。

42.在一些实施例中,疏水层11的粗糙度ra为1.728μm~3.266μm,具体地,疏水层11的粗糙度具体可以是1.728μm、2.049μm、2.137μm、3.404μm、3.266μm等,在此不做限定。将疏水层11的粗糙度控制在上述范围内,能够提高疏水层11的疏水性。

43.疏水层11的厚度为21.6μm~24μm,具体地,疏水层11的厚度可以是21.6μm、22.3μm、23.1μm、23.6μm、24μm等等,在此不作限制,涂层厚度小于10μm,换热器100的疏水效果不好,疏水层11厚度大于30μm,则会影响换热器100的换热效率。

44.疏水层11表面对水的接触角为152.1

°

~157.8

°

,将接触角控制在上述范围内,涂覆的表面较难被润湿,疏水性显著增加。一般地,水接触角为至少90度,则称其为疏水性的。如果水接触角为至少150度,则称其为超疏水性的。本技术制备的疏水层11具有超疏水性能。

45.在一些实施例中,集流管10、翅片13以及换热管12中的任一个构件的材质包括铝、铝合金和铜中的至少一种。具体不做限制。可以根据具体需要至少在换热管12和翅片13上设置疏水层,在换热管12基材和翅片13上均设置疏水层11,可以获得更好的疏水效果。

46.本技术实施例还提供一种换热器的制备方法,所述制备方法包括如下步骤:

47.提供第一件,所述第一件包括集流管10、翅片13和换热管12中的至少一个;

48.将所述第一件通过水热反应处理,在所述第一件的至少部分表面构造微纳米层101,得到第二件,所述微纳米层101包括形成微纳米粗糙结构的金属氧化物微纳粒子;

49.对所述第二件通过电化学沉积的方式处理以构造疏水涂料层102,使得至少部分所述微纳米层101连接于所述第一件与所述疏水涂料层102之间,得到带有疏水层11的换热器100,所述疏水涂料层102包括饱和脂肪酸盐材料。

50.具体地,本技术实施方式中对换热器的制备方法具体包括以下步骤:

51.(1)将多个换热管12与集流管10进行固定,使得换热管12的多个通道均与集流管10的内腔连通,在相邻换热管12之间固定翅片13,得到第一件。

52.(2)将步骤(1)得到的第一件依次用去离子水、丙酮、乙醇超声清洗5min~10min,超声频率为80hz~100hz,清洗结束后放入干燥箱中烘干。

53.(3)取锌盐溶解于去离子水中,滴加碱性水溶液,混合得到水热合成溶液,将水热合成溶液移至反应釜内胆中,反应釜内溶液体积为反应釜内胆体积的70%~90%,这样有利于保持第一件的浸润,避免水热合成溶液的溢出造成材料浪费,锌盐、去离子水和碱性水溶液的质量比为(0.02~0.6):(50~100):(0.1~1)。

54.(4)将步骤(2)得到的烘干后的第一件放入反应釜内胆中,密封条件下,80℃~120℃反应2h~4h后晾至室温,取出并采用去离子水冲洗、烘干备用,得到带有微纳米层的第二件。

55.(5)在30℃~50℃的条件下,将金属盐、饱和脂肪酸和多巴胺溶解在乙醇溶液中,溶解后即获得均匀透明的电解质溶液。其中,金属盐、饱和脂肪酸、多巴胺和乙醇的质量比(0.5~3.0):(0.5~9.0):(0.1~0.2):(39~80)。

56.(6)将铂板作为阳极,步骤(4)得到的带有微纳米层101的第二件作为阴极,将铂板和第二件浸入步骤(5)制备的电解质溶液中进行电化学沉积。

57.(7)电化学沉积后,采用乙醇冲洗电化学沉积试样的表面,并采用鼓风机于60℃~80℃干燥20min~40min,即获得具有疏水层11的换热器100。

58.本技术通过先在第一件上水热反应生成zno微纳结构,通过zno微纳结构改善第一件表面的粗糙度,再通过在zno微纳结构的表面形成包括饱和脂肪酸盐的疏水涂料层102,饱和脂肪酸盐采用电化学沉积的方式沉积在阴极(第二件)表面,由于翅片13、换热管12等材质为金属,以及zno本身也具有一定的导电性,所以电化学沉积形成的饱和脂肪酸盐可以沉积在第二件的每一个微小缝隙当中,从而将疏水涂料紧密、均匀覆盖在第二件上,并最终得到具有疏水层11的换热器100。

59.在一些实施例中,步骤(3)中锌盐为六水合硝酸新、醋酸锌和氯化锌中的至少一种,碱性水溶液为氢氧化钠、六亚甲基四胺和氨水中至少一种的。步骤(3)锌盐为可溶性盐,其在碱性水溶液中经过水热反应得到氧化锌薄膜,氧化锌薄膜的表面呈现紧密松塔/松针状或者棒状,使得微纳米层101的表面粗糙,进而使得第一件的表面构建一定的粗糙度,能够作为疏水涂料层102的连接面。

60.在一些实施例中,水热合成溶液的制备过程中,控制加热温度为80℃~120℃有利于控制微纳米结构的形貌,形成粗糙的微纳结构,具体地,加热温度可以为80℃、90℃、100℃、110℃、120℃等,在此不作限制,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,反应时间为2h~4h,具体地,反应时间可以是2h、3h、4h等,在此不作限制,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61.在一些实施例中,通过金属盐、饱和脂肪酸、多巴胺以及乙醇调配的电解质溶液,在电化学沉积过程中,上述溶液反应得到饱和脂肪酸根离子,其中,上述金属盐为六水合硝酸铈、氯化钴、氯化镧、硝酸钴和硝酸镁中的至少一种,饱和脂肪酸为月桂酸、肉豆蔻酸、硬脂酸、棕榈酸中的任一种,饱和脂肪酸主要为了提供脂肪酸根离子盐与饱和脂肪酸的摩尔

比为1:(2~10),具体地,盐与饱和脂肪酸的摩尔比可以为1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10等,在此不作限制,将盐与饱和脂肪酸的摩尔比限定在上述范围内,能够带来超疏水的效果。多巴胺的浓度为1g/l~2g/l,多巴胺的基团丰富,容易修饰共价键和配位键,使得制备的涂层更加均匀,耐久性更强。

62.在一些实施例中,电化学沉积的电极距为1cm~3cm,具体地,电化学沉积的电极距可以为1cm、1.5cm、2cm、2.5cm、3cm等,在此不作限制;电化学沉积过程中电流密度为0.001a/cm2~0.02a/cm2,具体地电流密度可以为0.001a/cm2、0.002a/cm2、0.005a/cm2、0.01a/cm2、0.02a/cm2等,在此不做限制;所述电化学沉积时间为30min~120min,具体地,电化学沉积时间可以是30min、40min、60min、90min、120min等,在此不做限制,本技术将电流密度、电极距和电化学沉积时间控制在上述范围内,可以使得饱和脂肪酸盐能够均匀沉积。

63.本技术提供的换热器的制备方法,在高温密闭的实验环境中,锌盐在碱性条件下在第一件的金属基材表面原位反应生成氧化锌微纳结构薄膜,从而在第一件表面构建了一定的粗糙度。之后采用电化学沉积法,金属盐的金属离子与饱和脂肪酸的饱和脂肪酸根离子结合生成具有疏水特性的饱和脂肪酸盐,沉积在作为阴极表面。由于换热器100的金属基材和形成的氧化锌微纳结构均具有导电性,所以形成的饱和脂肪酸盐可以通过电沉积的方式沉积在微纳米层的每一个微小缝隙当中,从而最终获得具有致密的疏水层11的换热器100。

64.实施例1

65.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.11份醋酸锌溶解于50份去离子水中,加入1.6份氨水溶液,上述溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试验放入其中,再置于反应釜中,放入干燥箱,80℃下反应2h。水热反应结束后,取出试验,干燥箱中烘干备用,得到第二件。

66.取1.865份六水合硝酸铈、4.2672份硬脂酸,0.1份多巴胺,将其溶解在100份乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,经水热合成处理过得到的第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

67.实施例2

68.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.15份六水合硝酸锌溶解于50份去离子水中,0.7份六亚甲基四胺溶解于50份去离子水中,上述溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应2h。水热反应结束后,取出试样,干燥箱中烘干备用。得到第二件。

69.取1.8569份氯化镧、4.2672份硬脂酸,0.1份多巴胺,将其溶解在100份乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

70.实施例3

71.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.29份六水合硝酸锌溶解于50份去离子水中,滴入1份氨水溶液,上述溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应2h。水热反应结束后,取出试样,干燥箱中烘干备用,得到第二件。

72.取1.865份六水合硝酸铈、3.8463份棕榈酸,0.1份多巴胺,将其溶解在100份无水乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用无水乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

73.实施例4

74.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.29份六水合硝酸锌溶解于50份去离子水中,滴入1份氨水溶液,上述溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应2h。水热反应结束后,取出试样,干燥箱中烘干备用,得到第二件。

75.取0.7692份硝酸镁、8.5344份硬脂酸,0.1份多巴胺,将其溶解在150份无水乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用无水乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

76.实施例5

77.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.15份六水合硝酸锌溶解于50份去离子水中,0.7份六亚甲基四胺溶解于50份去离子水中,上述溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应2h。水热反应结束后,取出试样,干燥箱中烘干备用,得到第二件。

78.取0.6492份氯化钴、2.8448份硬脂酸,0.1份多巴胺,将其溶解在100份无水乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用无水乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

79.实施例6

80.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.11份醋酸锌溶解于50份去离子水中,加入1.6份氨水溶液,上述溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应2h。水热反应结束后,取出试样,干燥箱中烘干备用,得到第二件。

81.取1.1885份六水合氯化镍、3.8463份棕榈酸,0.1份多巴胺,将其溶解在100份乙醇

溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

82.实施例7

83.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.11份醋酸锌溶解于50份去离子水中,加入1.6份氨水溶液,上述溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应2h。水热反应结束后,取出试样,干燥箱中烘干备用,得到第二件。

84.取1.8569份氯化镧、3.8463份棕榈酸,0.1份多巴胺,将其溶解在100份乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

85.实施例8

86.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.59份六水合硝酸锌溶解于100份去离子水中,0.4份氢氧化钠溶解于100份去离子水中,上述两种溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应3h。水热反应结束后,取出试样,干燥箱中烘干备用,得到第二件。

87.取1.865份六水合硝酸铈、3.0048份月桂酸,0.1份多巴胺,将其溶解在100份乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

88.实施例9

89.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.59份六水合硝酸锌溶解于100份去离子水中,0.4份氢氧化钠溶解于100份去离子水中,上述两种溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,80℃下反应3h。水热反应结束后,取出试样,干燥箱中烘干备用。得到第二件。

90.取1.8569份氯化镧、3.0048份月桂酸,0.1份多巴胺,将其溶解在100份乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

91.实施例10

92.将第一件依次用丙酮、乙醇、蒸馏水超声清洗10min,在烘箱中进行干燥,获得试样。称取0.13份醋酸锌溶解于60份去离子水中,0.84份六亚甲基四胺溶解于60份去离子水中,上述两种溶液混合均匀倒入反应釜内胆,上述溶液的体积占反应釜内胆体积的80%,将试样放入其中,再置于反应釜中,放入干燥箱,90℃下反应2h。水热反应结束后,取出试样,干燥箱中烘干备用,得到第二件。

93.取1.8569份氯化镧、3.4256份肉豆蔻酸,0.1份多巴胺,将其溶解在100份乙醇溶液中,待其完全溶解后,获得均匀透明的电解质溶液。将铂片作为阳极,第二件作为阴极,在0.002a/cm2恒电流密度,2cm电极距,40℃的反应条件下进行电化学沉积30min。反应结束后,取出,用乙醇冲洗干净,最后在60℃的干燥箱中干燥2h,然后取出冷却至室温得到成品。

94.对比例1

95.直接采用纯铝片于100hz频率下依次用去离子水、丙酮、乙醇常温下超声清洗10min,清洗干净后,取出用吹风机吹干备用。其他步骤与实施例1保持一致。

96.对比例2

97.不通过水热合成得到微纳米层,直接在第一件上采用电化学沉积的方式得到带有疏水涂料层的换热器,电化学沉积步骤与实施例1保持一致。

98.性能测试:

99.1、形貌表征

100.将实施例1~10和对比例1~2的产品置于扫描电镜下观察,图3和图4分别为实施例1中微通道换热器的翅片基材通过水热合成构建的微纳米层放大5000倍和放大10000倍的扫描电镜图,图5和图6分别为实施例1中微通道换热器的翅片基材经电化学沉积后形成的疏水层的表面形貌放大8000倍和放大11000倍的扫描电镜图,图7和图8分别为对比例1中铝片经水热合成构建的微纳米层放大5000倍与放大1万倍的电镜图,图9和图10分别为对比例1中铝片经电化学沉积后的形成的疏水层表面形貌放大5000倍与放大15000倍电镜图。

101.可以看出在水热合成之后,在翅片基材表面制备出紧密锥状或称为松塔状的微纳二级粗糙结构,经过电化学沉积改性后,疏水涂料层102沉积在微纳米层101的缝隙和表面上。而铝板上的形貌与微通道情况相似,说明在微通道换热器100产品上成功制备出了疏水层11。

102.2、接触角测试

103.接触角采用oca25型号接触角测量仪dataphysics测量,测量范围为0~180

°

,接触角分辨率为0.01

°

,测量精度为

±

0.1

°

。测试方法如下:室温下,通过计算机控制在铝片涂层表面滴3μl水滴从而得到接触角数值,每个样品测量5个不同位置的水接触角(wca)值,取该五个值的平均值作为该样品的接触角测量值。实施例1至实施例10中换热器的取翅片位置处测试,各实施例的接触角均呈现超疏水特性。

104.3、机械耐久性测试

105.对试样进行耐久性测试,采用胶带剥离法,先将试样表面分成九格并贴上胶带,然后用1kpa的压力按压一分钟,随后从试样表面一端缓慢撕下胶带,观察被胶带剥离后的表面所去除的涂层面积占比,根据astm d3359标准对涂层附着力强度进行评级,astm d3359标准可以参考图11。具体的,astm d3359的评级基于胶带剥落后去除的涂层面积占比的多少,分为等级5b、4b、3b、2b、1b和0b,其中5b等级的涂层对基材的附着力强度最高,0b等级的涂层附着力强度最差。基于上述原理,对各组实例进行了胶带剥离耐久性测试,其中,实施例1至实施例10中换热器的翅片表面涂层、对比例1中铝片表面涂层以及对比例2中换热器的翅片表面涂层耐久性对比如下表1所示,对比例2即不进行水热合成法,仅在换热器表面设置疏水涂料层,其表面接触角大于90

°

,表现出一定的疏水性,形成的涂层不均匀,部分位置耐久性较差,疏水层整体的耐久性并不理想。

106.表1.实施例1~10、对比例1以及对比例2中换热器表面涂层耐久性对比

[0107][0108][0109]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1