一种适用于双功能氧化铝粉生产的密封阀装置及使用方法与流程

1.本发明属于高温氧化铝生产的密封阀装置技术领域,具体涉及一种适用于双功能氧化铝粉生产的密封阀装置及使用方法。

背景技术:

2.高温氧化铝是特种氧化铝的一项最重要的产品,应用范围非常广泛。高温氧化铝悬浮焙烧炉,即可生产冶金级氧化铝,也可生产出高温氧化铝,能够“一炉多用”,以满足市场的不同需求。

3.由于氧化铝粉的流动性较好,尤其是不同氧化铝生产时进行物料切换,频繁开关普通密封阀阀门,极易使管道堵塞,造成悬浮焙烧炉系统的平衡被破坏、影响悬浮焙烧炉的稳定运行,严重时可造成损坏设备及停炉,需要人工进行捅料处理,大大的增加了操作人员工作量,同时也存在安全瘾患。因此,亟需一种适用于双功能氧化铝粉生产的密封阀装置及使用方法。

技术实现要素:

4.本发明的目的在于提供一种适用于双功能氧化铝粉生产的密封阀装置及使用方法,克服现有技术中的氧化铝物料在换料切换时存在的容易堵料及供料不平稳的问题,成功实现切换在一套设备系统能够顺利并高效的切换生产两种氧化铝产品的目的;通过在系统内增加流动密封阀,使物料处于流态化状态,满足系统稳定运行,当生产冶金级氧化铝时,物料直接通过密封阀,不作停留;当生产高温氧化铝时,通过控制密封阀上的阀板的开度,使物料在停留槽内完成晶型转化,得到符合行业标准的高温氧化铝。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种适用于双功能氧化铝粉生产的密封阀装置,包括外壳体、挡料传动机构、放料传动机构、风帽、风室、阀板、进料口、出料口、内衬及导轨;所述外壳体内腔砌筑有内衬,外壳体顶部一端设有进料口,底部从上至下依次设有风帽、风室及出料口,且出料口位于进料口的斜下方设置,多个所述风帽一端排列于阀板底部位于外壳体内腔的墙体内侧,另一端与对应的风管一端连接,风管另一端穿过外壳体与位于外壳体底部的风室连通,风室与外部供气管路连接,风室底部通过供给压缩空气,形成了一个整体布料的部分,通过风帽上的微孔流出具有一定速度的气流,使高温粉料呈流态化分布,并沿着气流方向移动,保证工艺要求,物料稳定且均匀的走料,外壳体的外侧壁右侧和左侧分别安装有挡料传动机构和放料传动机构,所述外壳体内腔的墙体顶端设置有浇注料铸成的凹槽,底端设置有浇注料铸成的导轨,所述阀板滑动安装于墙体的导轨和凹槽之间,且为间隙配合以保证彼此间的定位和热传导,且阀板位于挡料传动机构和放料传动机构之间,通过导轨和凹槽的设置防止阀板晃动且沿着固定轨迹运动,保证阀板在长期左右滑动时不受损坏,保持稳定,通过挡料传动机构和放料传动机构推动阀板左右滑动,控制挡住或通过物料。

7.所述阀板和导轨均采用烧结莫来石浇注料铸成,耐温1400℃,保证长期滑动状态

下运行,同时满足高温氧化铝物料的长期流动;所述内衬由刚玉浇注料铸成。

8.所述挡料传动机构及放料传动机构末端均安有手柄,操作人员根据工艺要求控制手柄传动,在需要挡料时通过右侧的挡料传动机构推动阀板至中间位置,其行最大程是500mm,之后挡料传动机构退回到起始位置;在需要放料时通过左侧的放料传动机构推动阀板向右侧移动至初始位置,之后放料传动机构必须退回到起始位置。

9.所述放料传动机构和挡料传动机构结构相同,均包括支架、填料函组合、不锈钢板、丝杠、轴承套、万向球安装架、导向板、端板ⅰ、轴承座组合及手轮,所述填料函组合一端外圆套装有支架,且支架与填料函组合通过螺栓连接固定,填料函组合中心孔内滑动安装有轴承套,轴承套位于支架一端安装有推力轴承,轴承套内同轴安装有丝杠,且轴承套另一端套装在丝杠的丝母一端上,且通过螺栓与丝母螺接,丝母另一端端部通过螺栓与万向球安装架一端连接,丝杠远离支架一端与轴承座组合上的转轴一端连接固定,轴承座组合另一端转轴穿出部分外圆套装有手轮,且手轮通过螺栓固定在丝杠端面上,填料函组合与端板ⅰ之间通过螺栓连接有导向板,导向板上的导轨与万向球支架滑动连接,导向板外侧填料函组合和端板ⅰ之间安装有环状的有机玻璃,支架与端板ⅰ之间安装有套装于有机玻璃外侧的环状不锈钢板,且有机玻璃与不锈钢板由沿轴向设置的若干螺栓相连接,不锈钢板两端分别与支架和端板ⅰ焊接连接,不锈钢板上设置有观测孔,且在观测孔处安装有可拆卸的有机玻璃盖,所述端板ⅰ位于轴承座组合内侧且由螺栓与轴承座组合连接固定;采用轴承套与填料函组合结构,填料装入填料函组合的填料腔以后,经压盖螺丝对它作轴向压缩,当丝杠与填料有相对运动时,由于填料的塑性,使它产生径向力,并与轴承套紧密接触。

10.所述风帽上设置有若干气孔,且为陶瓷材料制成,耐温能力强,完全适合高温氧化铝生产。

11.所述外壳体与内衬之间、挡料传动机构与阀板间以及放料传动机构与阀板间留有间隙,以保证这些部件在收到高温热膨胀时也能实现自由并平稳的动配合,从而利于转动。

12.一种适用于双功能氧化铝粉生产的密封阀装置的使用方法,包括以下步骤:

13.当生产高温氧化铝时,需要控制密封阀装置让物料在停留槽内完成晶型转化时,此时密封阀装置需要完成挡料处理,转动手柄控制右侧的挡料传动机构,通过其上的丝杠带动推力轴承推动阀板至中间位置,之后转动手柄使挡料传动机构的丝杠退回到起始位置,此时阀板处于关闭状态,被阀板分隔开的进料口和出料口之间不会有任何携带物料的流体通过;当生产冶金级氧化铝时,物料需直接通过密封阀装置,不作停留,密封阀装置需要放料,此时转动手柄控制左侧的放料传动机构,通过其上的丝杠带动推力轴承推动阀板向右侧推动到初始位置,之后转动手柄使放料传动机构的丝杠退回到起始位置以完成整体下料过程;风室中的压缩空气通过与密封阀装置相连接的风管从风帽中流出,此时高温粉料经过进料口进入密封阀装置内,在流化空气作用下,高温粉料继续保持流态化状态流动,并经过处于开启状态的阀板后由出料口流出,在使用中,可随时通过控制挡料传动机构及放料传动机构来切换生产高温氧化铝或冶金级氧化铝的工艺流程。

14.本发明的技术效果为:

15.(1)本发明解决了在通过阀门切换生产两种氧化铝时,物料能够顺利平稳的流动的问题,提高了悬浮焙烧炉的稳定运行能力。

16.(2)本发明采用的阀板及导轨材质为烧结莫来石浇注料,风帽材质为陶瓷,传动机

构材质为304不锈钢,能满足在高温氧化铝长期通过时及有氧气氛环境下稳定工作的要求。

附图说明

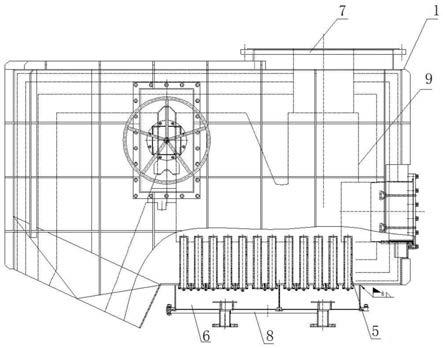

17.图1本发明适用于双功能氧化铝粉生产的密封阀装置正视图;

18.图2本发明适用于双功能氧化铝粉生产的密封阀装置侧视图;

19.图3本发明适用于双功能氧化铝粉生产的密封阀装置的挡料传动机构示意图;

20.图4本发明适用于双功能氧化铝粉生产的密封阀装置的放料传动机构示意图;

21.1-外壳体;2-挡料传动机构;3-放料传动机构;4-阀板;5-风帽;6-风室;7-进料口;8-出料口;9-内衬;10-导轨,11-支架,12-填料函组合,13-不锈钢板,14-丝杠,15-轴承套,16-万向球安装架,17-导向板,18-端板ⅰ,19-轴承座组合,20-手轮,21-轴承架,22-轴承,23-端板ⅱ,24-转轴,25-挡圈,26-带有法兰的圆环形基体,27-带有边沿的圆筒,28-圆环体,29-填料,30-凹槽,31-有机玻璃,32-有机玻璃盖。

具体实施方式

22.下面结合附图和实施例对本发明作进一步的详细说明。

23.如图1至图4所示,一种适用于双功能氧化铝粉生产的密封阀装置,包括外壳体1、挡料传动机构2、放料传动机构3、阀板4、风帽5、风室6、进料口7、出料口8、内衬9及导轨10;所述外壳体1内腔砌筑有内衬9,外壳体1顶部一端设有进料口7,底部从上至下依次设有风帽5、风室6及出料口8,且出料口8位于进料口7的斜下方设置,多个所述风帽5一端排列于阀板4底部位于外壳体1内腔的墙体内侧,另一端与对应的风管一端连接,风管另一端穿过外壳体1与位于外壳体1底部的风室6连通,风室6与外部供气管路连接,风室6底部通过供给压缩空气,形成了一个整体布料的部分,通过风帽5上的微孔流出具有一定速度的气流,使高温粉料呈流态化分布,并沿着气流方向移动,保证工艺要求,物料稳定且均匀的走料,外壳体1的外侧壁右侧和左侧分别安装挡料传动机构2和放料传动机构3,所述外壳体1内腔的墙体顶端设置有浇注料铸成的凹槽30,底端设置有浇注料铸成的导轨10,所述阀板4滑动安装于墙体的导轨10和凹槽30之间,且为间隙配合以保证彼此间的定位和热传导,且阀板4位于挡料传动机构2和放料传动机构3之间,通过导轨10和凹槽的设置防止阀板4晃动且沿着固定轨迹运动,以保证阀板4在长期左右滑动时不受损坏,保持稳定,通过挡料传动机构2或放料传动机构3来推动阀板4进行左右滑动,控制挡住或通过物料。

24.所述阀板4和导轨10均采用烧结莫来石浇注料铸成,耐温1400℃,保证长期滑动状态下运行,同时满足高温氧化铝物料的长期流动;所述内衬9由刚玉浇注料铸成。

25.所述挡料传动机构2及放料传动机构3末端均安有手柄,操作人员根据工艺要求控制手柄传动,在需要挡料时通过右侧的挡料传动机构2推动阀板4至中间位置,其行最大程是500mm,之后挡料传动机构2退回到起始位置;在需要放料时通过左侧的放料传动机构3推动阀板4向右侧移动至初始位置,之后放料传动机构3必须退回到起始位置。

26.所述放料传动机构3和挡料传动机构2结构相同,均包括支架11、填料函组合12、不锈钢板13、丝杠14、轴承套15、万向球安装架16、导向板17、端板ⅰ18、轴承座组合19及手轮20,所述填料函组合12一端外圆套装有支架11,且支架11与填料函组合12通过螺栓连接固定,填料函组合12中心孔内滑动安装有轴承套15,轴承套15位于支架11一端安装有推力轴

承,轴承套15内同轴安装有丝杠14,且轴承套15另一端套装在丝杠14的丝母一端上,且通过螺栓与丝母螺接,丝母的另一端端部通过螺栓与万向球安装架16一端连接,丝杠14远离支架11一端与轴承座组合19上的转轴24一端连接固定,轴承座组合19另一端转轴24穿出部分外圆套装有手轮20,且手轮20通过螺栓固定在丝杠14端面上,填料函组合12与端板ⅰ18之间通过螺栓连接有导向板17,导向板17上的导轨10与万向球支架11滑动连接,导向板17外侧填料函组合12和端板ⅰ18之间安装有环状的有机玻璃,支架11与端板ⅰ18之间安装有套装于有机玻璃外侧的环状不锈钢板13,且有机玻璃与不锈钢板13通过沿轴向设置的若干螺栓连接,不锈钢板13两端分别与支架11和端板ⅰ18焊接连接,不锈钢板13上设置有观测孔,且在观测孔处安装有可拆卸的有机玻璃盖,所述端板ⅰ18位于轴承座组合19内侧且通过螺栓与轴承座组合19连接固定;采用轴承套15与填料函组合12结构,填料装入填料函组合12的填料腔以后,经压盖螺丝对它作轴向压缩,当丝杠14与填料有相对运动时,由于填料的塑性,使它产生径向力,并与轴承套15紧密接触。

27.所述填料函组合12包括带有法兰的圆环形基体26、带有边沿的圆筒27、圆环体28及填料,所述带有法兰的圆环形基体26的中心孔内依次套装有带有边沿的圆筒27和圆环体28,且带有边沿的圆筒27通过其上的边沿与带有法兰的圆环形基体26的中心孔台阶配合,圆环体28与带有法兰的圆环形基体26螺纹连接使圆环体28与带有边沿的圆筒27之间形成填料腔,在填料腔内装有填料29。

28.所述轴承座组合19包括轴承架21、轴承22、端板ⅱ23、转轴24及挡圈25,所述轴承架21内孔两端分别安装有轴承22,且轴承22一端通过轴承架21内孔的轴肩定位,轴承架21内同轴安装有转轴24,转轴24与轴承22内圈过盈配合,位于丝杠14一端轴承22的另一端通过转轴24轴肩定位,远离丝杠14一端的轴承22通过挡圈25定位,所述轴承架21远离丝杠14一端外圆套装有端板ⅱ23,端板ⅱ23与轴承架21焊接连接,端板ⅱ23内侧通过螺栓安装有端板ⅰ18,且端板ⅰ18上开设有供轴承架21穿过的通孔,且通孔内径大于轴承架21外径。

29.所述风帽5上设置有若干气孔,且为陶瓷材料制成,耐温能力强,完全适合高温氧化铝生产。

30.所述外壳体1与内衬9之间、挡料传动机构2与阀板4间以及放料传动机构3与阀板4间留有间隙,以保证这些部件在收到高温热膨胀时也能实现自由并平稳的动配合,从而利于转动。

31.一种适用于双功能氧化铝粉生产的密封阀装置的使用方法,包括以下步骤:

32.当生产高温氧化铝时,需要控制密封阀装置让物料在停留槽内完成晶型转化时,此时密封阀装置需要完成挡料处理,转动手柄控制右侧的挡料传动机构2中的丝杠14转动,带动丝杠14上的丝母产生直线运动,进而带动轴承套15向远离手柄一端移动推动阀板4至中间位置,之后反向转动手柄使挡料传动机构2的丝杠14反向转动带动轴承套15退回到起始位置,此时,阀板4处于关闭状态,被阀板4分隔开的进料口7和出料口8之间不会有任何携带物料的流体通过;当生产冶金级氧化铝时,物料直接通过密封阀装置,不作停留,密封阀装置需要放料时,此时转动手柄控制左侧的放料传动机构3中的丝杠14,带动丝杠14上的丝母产生直线运动,进而带动轴承套15向远离手柄一端移动将阀板4向右侧推动到初始位置,之后反向转动手柄使放料传动机构3的丝杠14反向转动带动轴承套15退回到起始位置以完成整体下料过程;风室6中的压缩空气通过与密封阀装置相连接的风管从风帽5中流出,此

时高温粉料经过进料口7进入密封阀装置内,在流化空气作用下,高温粉料继续保持流态化状态流动,并通过处于开启状态的阀板4后由出料口8流出,在使用中,可随时通过控制挡料传动机构2及放料传动机构3来切换生产高温氧化铝或冶金级氧化铝的工艺流程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1