烟气除尘及余热回收系统和回收方法

1.本发明涉及一种工业窑炉烟气余热回收技术领域,具体为一种烟气除尘及余热回收系统和回收方法,适用于高温、水蒸气含量较高的烟气余热回收。

背景技术:

2.我国能源消费居世界第三位,但燃料利用率不到30%。余热资源丰富,工业上大量的余热未得到充分的利用,在冶金、化工、机械、玻璃、陶瓷等各行业中的低温余热均未能很好的加以回收。仅以工业窑炉为例,排烟温度一般为200℃~600℃,浪费的排烟热量约占燃料消耗消耗量的50%以上。据统计,我国工业窑炉烟气每年排放的余热热值相当于4000万吨标准煤的热值,等于两个年产千万吨煤矿的产量,这是一笔很大的能源浪费。因此,这一部分的余热回收是节能环节中的要务,余热回收利用潜力巨大。

3.在工业废弃余热中,余热的品位分以下三种:(1)高温废气余热:废气温度大于650℃,(2)中温废气余热:废气温度350℃~650℃;(3)低温废气余热:废气温度小于350℃。若是将各个品位的余热有针对性的都加以充分利用,将有巨大的环保和经济效益。

技术实现要素:

4.本发明旨在建立一个全自动控制、包含故障报警装置的烟气余热回收系统,可以达到操作人员对系统的全自动化管理,并使系统在最优化条件下运行,提高安全系数,回收余热,净化烟气,用于生产和生活当中,达到节能环保的目的,利国利民。

5.本发明针对高温、水蒸汽含量较高的烟气,采用蒸汽发生器利用烟气余热产生的蒸汽,用于生产或生活中所需,用冷凝换热除尘塔回收烟气中的低温余热、除去烟气的粉尘、回收冷凝水加以利用,达到节能和节水目的。

6.具体技术方案为:

7.烟气除尘及余热回收系统,冶炼炉的烟气管路上通过风机依次连接蒸汽发生器、冷凝换热除尘塔;

8.冷凝换热除尘塔中的冷凝水出口管连接沉淀池;所述的沉淀池通过循环泵连接板式换热器的热水接口;循环泵由温度控制器控制,所述的温度控制器与蒸汽发生器烟气进口温度传感器连接;

9.所述的沉淀池还通过溢流管道连接蓄水池;

10.所述的板式换热器的冷水出口通过喷淋循环阀门和管路连接冷凝换热除尘塔的喷淋水进口;

11.板式换热器的低温软水进口通过软水阀门连接软水管路,软水管路上设有软水器和软水箱,所述的软水器与自来水管路连接;

12.板式换热器的高温软水出口通过高温软水阀门和给水泵连接蒸汽发生器,给水泵由汽包液位控制器控制,汽包液位控制器与蒸汽发生器中的液位传感器连接;

13.蒸汽发生器通过蒸汽电磁阀和管路并入到工厂蒸汽管网中。

14.烟气除尘及余热回收方法:

15.由冶炼炉、风机、蒸汽发生器、冷凝换热塔组成的烟气流程系统中,冶炼炉的高温烟气经风机鼓入到蒸汽发生器中,经过与冷却水的换热过程,温度降低,进入到冷凝换热除尘塔中;

16.在冷凝换热除尘塔中换热除尘后的烟气温度降到低温度达标排放;烟气中所带的水蒸气冷凝后流入沉淀池中,其中,溢流水经溢流管道外排放到蓄水池中,用于生活活生产再用水,另一部分则进入到喷淋循环水流程中;

17.在有沉淀池、循环泵、板式换热器组成的喷淋循环水流程系统中,沉淀池内的水经循环泵送入板式换热器中冷却后经过循环管路进入冷凝换热除尘塔内作为喷淋水吸收烟气中的热量,同时喷淋水在塔内旋流板中洗涤烟气使烟气中的粉尘加湿增重,粉尘被水捕获后流入沉淀池中,烟气得以净化,达到除尘目的;

18.在由软水器、软水箱、板式换热器、给水泵、蒸汽发生器组成的软水流程中,常温下的自来水经过自来水管路进入到软水器中进行处理后变为软水流经板式换热器被沉淀池流入的高温热水加热后经给水泵进入到蒸汽发生器作为冷却水被加热成饱和蒸汽后,通过蒸汽电磁阀并入到工厂蒸汽管网中。

19.本发明采用全自动控制,无需专人值守和操作。

20.人机界面:控制器采用了触摸液晶屏显示技术。该机制采用10.1”英寸液晶触摸屏,全中文显示的图形化界面,具有良好的人机界面,达到了计算机技术中的“所见即所得”要求,并且它可以在恶劣的工作环境下保持良好的显示状态。本系统能全中文直面显示节能器状态的有:

21.(1)对进蒸汽发生器的烟气温度(t1)、系统排烟温度(t2)等的实时显示;

22.(2)对蒸汽的压力值有实时显示;汽包内的水位实时显示;

23.(3)对系统工作状态如进水泵、喷淋循环泵、电磁阀运行状态的实时显示。

24.(4)各类控制参数设定值、系统当前状态、时间的实时显示。

25.输出控制:蒸汽发生器软水给水泵两台(一用一备),蒸汽电磁阀f,循环喷淋水泵两台(一用一备)

26.给水泵的起和停由蒸汽发生器内液位来控制;循环泵的起停由蒸汽发生器进口烟气温度t1来控制,温度达到设定温度(在屏上可任意设定)时,循环泵起动,温度低于某个设定温度(在屏上可任意设定)时,循环泵停止。

27.电磁阀受蒸汽压力控制(压力可调),压力超过设定上限(原蒸汽管道压力时)电磁阀打开,低于设定压力下限时,电磁阀关闭。

28.控制方式:

29.本系统具备系统自动控制、手动控制二种控制方式。

30.系统自动控制。正常开设备即进入自动运行状态,并有完整的保护功能;

31.手动控制,在两种情况下使用:

32.(1)供生产厂家调试人员现场调试使用;(2)当操作人员确认一故障之后,不影响其它设备运行,此时可用手动;

33.本系统具备各类故障报警,如水泵及温度传感器故障,发出声光报警及屏上出现报警页面。压力超高报警(安全阀不起动原因);汽包低水位报警;

34.水泵故障自动切换水泵运行。

35.本发明针对高温、水蒸汽含量较高的烟气,采用蒸汽发生器利用烟气余热产生的蒸汽,用于生产或生活中所需,用冷凝换热除尘塔回收烟气中的低温余热、除去烟气的粉尘、回收冷凝水加以利用,达到节能和节水目的。同时采用自动控制系统,大大减轻工作人员的工作量,提高安全系数。

附图说明

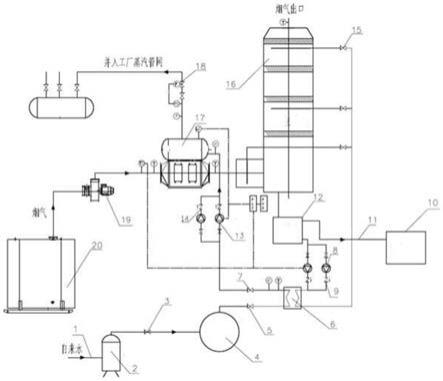

36.图1是本发明工艺流程示意图。

具体实施例

37.下面结合附图对本发明作进一步说明。

38.如图1所示,烟气除尘及余热回收系统,冶炼炉20的烟气管路上通过风机19依次连接蒸汽发生器17、冷凝换热除尘塔16;

39.冷凝换热除尘塔16中的冷凝水出口管连接沉淀池12;所述的沉淀池12通过循环泵8连接板式换热器6的热水接口;循环泵8由温度控制器9控制,所述的温度控制器9与蒸汽发生器17烟气进口温度传感器连接;

40.所述的沉淀池12还通过溢流管道11连接蓄水池10;

41.所述的板式换热器6的冷水出口通过喷淋循环阀门15和管路连接冷凝换热除尘塔16的喷淋水进口;

42.板式换热器6的低温软水进口通过软水阀门5连接软水管路3,软水管路3上设有软水器2和软水箱4,所述的软水器与自来水管路1连接;

43.板式换热器6的高温软水出口通过高温软水阀门7和给水泵13连接蒸汽发生器17,给水泵13由汽包液位控制器14控制,汽包液位控制器14与蒸汽发生器17中的液位传感器连接;

44.蒸汽发生器17通过蒸汽电磁阀18和管路并入到工厂蒸汽管网中。

45.如图1所示的本发明烟气余热回收方法为:

46.在由冶炼炉20,风机19,蒸汽发生器17、冷凝换热除尘塔16组成的烟气流程系统中,高温烟气经风机19鼓入到蒸汽发生器17中,经过与冷却水的换热过程,温度降低,进入到冷凝换热除尘塔16中,换热除尘后的烟气温度可以降到较低温度达标排放。

47.烟气中所带的水蒸气冷凝后流入沉淀池12中,其中,溢流水经溢流管道11外排放到蓄水池10中,用于生活活生产再用水,另一部分则进入到喷淋循环水流程中。

48.在沉淀池12、循环泵8、板式换热器6组成的喷淋循环水流程系统中,沉淀池12内的水经循环泵8(两台,一用一备)送入板式换热器6中冷却后经过循环管路进入冷凝换热除尘塔16内再次加热,吸收烟气中的热量,同时喷淋水在塔内旋流板中洗涤烟气使烟气中的粉尘加湿增重,粉尘被水捕获后流入沉淀池12中,烟气得以净化,达到除尘目的。

49.在由软水器2、软水箱4、板式换热器6、给水泵13、蒸汽发生器17组成的软水流程中,常温下的自来水经过自来水管路1进入到软水器2中进行处理后变为软水流经板式换热器6被沉淀池12流入的高温热水加热后经给水泵13(两台一用一备)再进入到蒸汽发生器17被加热成饱和蒸汽后,通过蒸汽电磁阀18并入到工厂蒸汽管网中,用到实际生产中。

50.控制系统由温度传感器、压力传感器、蒸汽电磁阀18温度控制器9、汽包液位控制器14及触摸屏及连接导线组成(导线由虚线表示)。蒸汽发生器17内液位传感器的液位显示器lc显示实时液位,通过汽包液位控制器14控制给水泵13的启停,实现冷流体流量的实时调节。

51.循环泵8的启停由蒸汽发生器17进口烟气温度控制,温度控制器9显示实时温度,传到给循环泵8处,当温度达到设定温度(在屏幕上可以任意设定)时,循环泵8启动,当温度低于某个设定温度(在屏上可任意设定)时,循环泵8停止。

52.蒸汽电磁阀18受蒸汽压力控制,当压力显示器显示压力超过设定上限时,蒸汽电磁阀18打开,低于设定压力下限时,蒸汽电磁阀18关闭。

53.本系统在正常开设备下即进入自动运行状态,并有完整的保护功能。同时在当操作人员确认一故障或者要生产厂家调试人员现场调试使用时,可以手动控制。

54.当出现各类故障时,如水泵及温度传感器故障,压力超高,汽包低水位时,相应的控制器都会发出声光报警及屏上出现报警页面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1