下泄热交换器的制作方法

1.本实用新型涉及核电站化容系统技术领域,具体涉及一种下泄热交换器。

背景技术:

2.热交换器是核电站重要的热力设备,承担着热量传递的功能,下泄热交换器是核电站化容系统中主要的热交换器之一,目前下泄热交换器采用管壳式热交换器,主要功能是冷却下泄流,使其以合适的温度进入净化回路。

3.在核电系统中,下泄热交换器内管程流体为高压流体,下泄热交换器换热管在工作中,常常由于流体的运输和能量的传递导致管道振动以及热胀屈曲,从而引发管道和支撑板之间的微小振动,导致微动磨损的发生,并且进一步导致换热管表层裂纹的萌生和扩展,从而引起管壁的减薄和爆裂事故,严重影响整个核电系统的安全可靠性。

4.在下泄热换热器的换热管振动、热胀屈曲、微动磨损等方面,其现有技术的缺陷在于传统换热管与折流板之间采用的是焊接的方式连接,这显然还存在不足。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种下泄热交换器,本方案中采用在折流板上设流通板部分,流通板上设置圆孔,用于架设换热管,而不是将换热管直接焊接在折流板上,从而极大的提升了下泄热交换器的抗震和抗热胀屈曲性能。

6.一种下泄热交换器,包括:

7.筒体,其内经折流板支撑设置有换热管,折流板部分为带有圆孔的流通板而另一部分为整块的封堵板;所述圆孔处设置有椭圆形的轴心垫,所述椭圆形轴心垫的椭圆短轴垂直于重力方向。

8.本方案通过采取换热管穿插圆孔固定替换现有技术的焊接固定,并套设轴心垫,在管程教长的情况下,大大提高了换热管的抗振动以及抗热胀屈曲的性能,减少了微动磨损的发生;且轴心垫设计为椭圆形,椭圆形轴心垫的长轴方向为重力方向,在短轴方向换热管通过轴心垫固定夹紧,在长轴方向轴心垫为重力以及竖直方向的振动提供一个较大的可微动的尺寸容量。

9.进一步的,所述圆孔内设置有多个圆柱形凸梗,所述圆柱形凸梗的轴线平行于圆孔轴向方向;

10.圆柱形凸梗和轴心垫的设计有利于换热管穿插在圆孔后使径向结构更紧凑,能承受径向载荷,且能为换热管提供一定的沿各个方向振动的尺寸容量和膨胀屈曲的约束支撑。

11.进一步的,所述下泄热交换器在壳程流体进口和壳层流体出口出处分别设置有多根防冲杆,所述多根防冲杆平行于筒体轴向,且多根防冲杆沿筒体径向呈对称阶梯状分布排列。

12.进一步的,所述筒体两端分别设置有左端固定管板和右端固定管板,防冲杆分别

焊接在左端固定管板与其相邻折流板和右端固定管板与其相邻折流板之间;

13.设置多根防冲杆教传统防冲板设计而言,不仅可以减缓在壳程流体进口处和壳程流体出口处壳程流体对于换热管的冲击,且能进一步的将流体分散,增加了壳程流体的湍流程度,增加换热效率,避免了传统防冲板处流体产生涡流的情况。

14.进一步的,壳程流体经过流通板时,流通板上的流通孔增加了壳程流体的湍流程度,进而也增加了换热效率。

15.进一步的,所述换热管的两端分别固定在所述左端固定管板与右端固定管板上。

16.进一步的,所述换热管由增加管程的绕流段和用于固定换热管的固定段组成。

17.进一步的,筒体两端还设有封头,其中下泄热交换器左端封头的顶部设置有管程流体进口,下泄热交换器右端封头的底部设置有管程流体出口,待降温的管程流体由下泄热交换器左端管程流体进口进入下泄热交换器中;筒体在靠近右端固定管板且位于筒体底部处设有壳程流体进口,所述筒体在靠近左端固定管板且位于筒体顶部处设置有壳程流体出口;壳程流体由筒体右下方壳程流体进口进入,依次通过多块折流板,最后从壳程流体出口流出,在此过程中,壳程流体通过换热管管壁与管程流体进行热交换,管程流体温度降低,壳程流体温度上升。

18.本实用新型的有益效果是:

19.(1)本方案通过在折流板设置圆孔用于架设换热管,且在圆孔内套设椭圆形轴心垫,提高了换热管抗振动和抗热胀屈曲的性能,减少了微动磨损的发生,从减少管壁的减薄和爆裂事故,提高了整个核电系统的安全可靠性。

20.(2)本方案的换热管设计有绕流段,增加了换热管程的长度,增加了换热效率。

21.(3)本方案壳程流体在通过防冲板及折流板上的流通板时,多块防冲板的设计以及流通板部分的设计增加了壳程流体的湍流程度,增加了换热效率。

22.(4)本方案防冲板设计减缓壳程流体在壳程流体进口和壳程流体出口对换热管造成的冲击力的同时,避免了现有技术防冲板处产生涡流的情况,进一步分散壳程流体进口处和壳程流体出口处的流体,减少了流体的不均匀分布。

附图说明

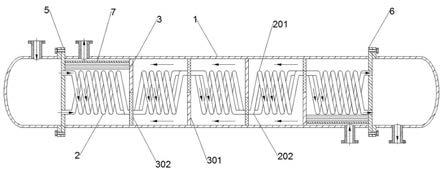

23.图1是本实用新型下泄热交换器的剖面图;

24.图2是本实用新型的折流板示意图;

25.图3是本实用新型的圆孔示意图;

26.图4是本实用新型的圆孔的剖面图;

27.图5是本实用新型防冲杆的排列示意图;

[0028]1‑

筒体,2

‑

换热管,3

‑

折流板,4

‑

圆孔,5

‑

左端固定管板,6

‑

右端固定管板,7

‑

防冲杆,8

‑

轴心垫,201

‑

绕流段,202

‑

直流段,301

‑

封堵板,302

‑

流通板,401

‑

圆柱形凸梗。

具体实施方式

[0029]

下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

[0030]

如图1、图2所示,一种下泄热交换器,包括:筒体1、换热管2、折流板3、左端固定管

板5、右端固定管板6、防冲杆7,其中折流板3部分为带有圆孔4的流通板302,而另一部分为整块的封堵板301,圆孔4内套设有椭圆形的轴心垫8,椭圆形轴心垫8的短轴垂直于重力方向,圆孔4孔径大于换热管2的管径,圆孔4内还设置有多个圆柱形凸梗401,圆柱形凸梗401的轴线平行于圆孔4的轴向方向,并位于圆孔4的内表面,换热管2由增加管程的绕流段201和用于固定换热管2的固定段202组成,换热管2的两端分别固定在左端固定管板5与右端固定管板6上,在壳程流体进口和壳程流体出口处分别设有多根防冲杆7,防冲杆7平行于筒体1轴向,且沿筒体1径向呈对称的阶梯状排列,多根防冲杆7通过焊接在左端固定管板5与其相邻的折流板3之间和右端固定管板6与其相邻的折流板3之间固定。

[0031]

换热管2穿插圆孔4替换现有技术的焊接固定,并套设轴心垫8,在管程教长的情况下,大大提高了换热管2的抗振动以及抗热胀屈曲的性能,减少了微动磨损的发生;并且轴心垫8设计为椭圆形,椭圆形轴心垫8的椭圆长轴方向为重力方向,在短轴方向换热管3通过轴心垫8固定夹紧,在长轴方向轴心垫8为重力以及竖直方向的振动提供一个可微动的尺寸容量。

[0032]

设置多根防冲杆7教传统防冲板设计而言,不仅可以减缓在壳程流体进口处和壳程流体出口处壳程流体对于换热管2的冲击,且能进一步的将流体分散,增加了壳程流体的湍流程度,增大了换热效率,避免了传统防冲板处流体产生涡流的情况。

[0033]

以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1