磷石膏煅烧炉除尘系统的制作方法

1.本实用新型属于磷石膏煅烧领域,特别涉及采用双筒回转窑方式逆向出风的磷石膏煅烧炉的除尘系统。

背景技术:

2.在磷石膏煅烧过程中,现有的能够连续工业化生产的成熟的磷石膏煅烧炉大多采用双筒逆风式磷石膏煅烧炉,其特点是采用内外滚筒回转走料,减少了整个煅烧炉的长度,使煅烧炉的结构紧凑;同时采用进料口和出风口在煅烧炉的同一端,便于整个生产线的布局,同时提高火焰加热的高温空气在滚筒内的完全流通,也就是让进入到煅烧炉内的磷石膏多接触热空气,这样能够提高煅烧炉的热效率;这种结构相对稳定,成熟,效果较好;在使用中发现,由于是逆风结构,在抽风系统中会有大量的磷石膏粉尘进入抽风系统中,同时由于磷石膏的粘连性强,对除尘系统造成很大压力,也就是除尘系统经常出现堵塞,需要经常清理或者更换过滤元件,造成运行成本增高,停机时间加长。

技术实现要素:

3.针对现有的磷石膏煅烧炉存在的上述问题,本实用新型提出一种能够减少煅烧炉排出气体中磷石膏粉尘浓度的除尘系统,其具体的技术方案是,一种磷石膏煅烧炉除尘系统,其特征在于:包括双筒煅烧炉体,进料包头,进料口,尘降装置,风机,旋风除尘器,袋式除尘器;所述的双筒煅烧炉体安装在煅烧炉的支撑辊上,能够在驱动装置的带动下在支撑辊上转动;所述的进料包头安装在双筒煅烧炉体的进料一端,为空腔体,双筒煅烧炉体能够在进料包头内旋转并密闭连接;所述的进料口设置在进料包头上,与进料包头内腔连通并与双筒煅烧炉体上的进料口对应,进料口的外部与上道工序的输送装置对接,能够承接输送装置送来的需要煅烧的磷石膏;所述的尘降装置安装在进料包头上,尘降装置的进风口与进料包头的内腔连通,出风口通过管道与风机连接;所述的风机安装在通风管道上,能够通过管道将双筒煅烧炉体内的空气抽出并通过管道输送到旋风除尘器内;所述的旋风除尘器安装在风机出风口一端,旋风除尘器的进风口通过管道与风机的出风口连接,旋风除尘器的出风口通过管道与袋式除尘器的进风口连接,旋风除尘器的集尘出口与输送装置连接,能够将旋风除尘器排出的粉尘送入到煅烧炉的进料口;所述的袋式除尘器属于干式除尘器,安装在旋风除尘器的出风口一端,袋式除尘器的进风口通过管道与旋风除尘器的出风口连接,袋式除尘器的出风口与大气连通,袋式除尘器的集尘装置与输送装置连接,能够将粉尘回收输送到磷石膏煅烧炉的进料口重新进行煅烧。

4.进一步的,所述的尘降装置内部安装有降尘板,所述的降尘板安装在尘降装置的内腔,与尘降装置的内壁固定连接。

5.进一步的,所述的尘降装置为多级尘降装置。

6.进一步的,所述的尘降装置包括尘降进风口,一级尘降室,二级尘降室,尘降出风口,粉尘输送装置,一级降尘板,二级降尘板;所述的尘降进风口位于一级尘降室的下端,为

空腔体,下端与进料包头密闭连接,并与进料包头内腔连通;所述的一级尘降室设置在尘降进风口的上部,为薄壁空腔体,与尘降进风口的上端密闭固定连接;所述的一级尘降室内腔与二级尘降室内腔之间有连通结构连通;所述的二级尘降室设置在一级尘降室的一侧,为薄壁空腔体,通过连通结构与一级尘降室内腔连通;所述的尘降出风口设置在二级尘降室上部,与二级尘降室的内腔连通并且通过管道与风机连通;所述的粉尘输送装置安装在二级尘降室的下端,进料端与二级尘降室的内腔连通并与二级尘降室密闭连接,出料端与进料包头上的进料口衔接;所述的一级降尘板安装在一级尘降室内腔,有多个,与一级尘降室固定连接;所述的二级降尘板板安装在二级尘降室内,有多个,与二级尘降室固定连接。

7.更进一步的,所述的尘降进风口为倒锥形。

8.更进一步的,所述的二级尘降室的位置高于一级尘降室的。

9.更进一步的,所述的一级尘降室与二级尘降室连通结构是孔或者是管道。

10.更进一步的,所述的一级尘降室的高度不小于3米。

11.更进一步的,所述的二级尘降室的高度不小于3米。

12.更进一步的,所述的一级尘降室和二级尘降室的连通结构位于一级尘降室的中上部且位于二级尘降室的中下部。

13.更进一步的,所述的粉尘输送装置是螺旋输送器。

14.有益效果

15.本实用新型的有益效果在于,能够降低风机抽取的风中的粉尘浓度,同时由于在袋式除尘器前级增加了旋风除尘器,避免了袋式除尘器在煅烧炉启动和关闭后由于抽出空气温度降低造成水蒸气凝结加上粉尘浓度大,使得袋式除尘器的布袋严重粘结而损坏,以至于在现有的磷石膏煅烧系统中不敢使用袋式除尘器;因为袋式除尘器的优点,能够使极细颗粒的磷石膏粉尘过滤充分,且回收的磷石膏粉尘也是干燥粉尘便于充分回收利用,减少磷石膏的浪费,排放绿色环保。

附图说明

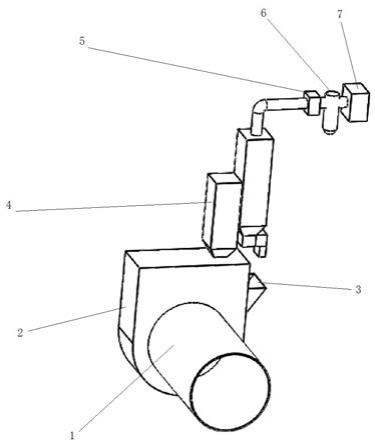

16.图1是本实用新型的结构示意图

17.1.双筒煅烧炉体,2.进料包头,3.进料口,4.尘降装置,5.风机,6.旋风除尘器,7.袋式除尘器。

18.图2是二级尘降装置的结构示意图

19.41.尘降进风口,42.一级尘降室,43.二级尘降室,44.尘降出风口,45.粉尘输送装置。

20.图3是二级尘降装置的剖面结构示意图

21.41.尘降进风口,42.一级尘降室,43.二级尘降室,44.尘降出风口,45.粉尘输送装置,46.一级降尘板,47.二级降尘板。

具体实施方式

22.为了更好地说明本实用新型的技术方案,现结合附图进一步说明本实用新型的具体实施方式,如图1-图3,本例中选用厚度3毫米的钢板作为尘降进风口41,一级尘降室42,二级尘降室43,一级降尘板46,二级降尘板47的材料,本例中选用尘降进风口41为倒锥形,

小端向下,将尘降进风口41的下端与进料包头2密闭连接,并与进料包头2内腔连通;将所述的一级尘降室42设置在尘降进风口41的上部,采用钢板将其焊接成薄壁空腔体,与尘降进风口41的上端密闭固定连接;在所述的一级尘降室42内腔与二级尘降室43内腔之间设置连通孔,连通孔的截面积与尘降出风口44的截面积相匹配;本例中将所述的二级尘降室43设置在一级尘降室42的一侧,采用钢板焊接成薄壁空腔体;本例中选用二级尘降室43与一级尘降室42固定连接的安装方式;将所述的尘降出风口44设置在二级尘降室43顶部,与二级尘降室43的内腔连通并且通过管道与风机5连通,尘降出风口44的截面面积与风机5的抽风量匹配;本例中选用本行业通用的螺旋输送装置作为粉尘输送装置45,将所述的粉尘输送装置45安装在二级尘降室43的下端,粉尘输送装置45的进料端与二级尘降室43的内腔连通并与二级尘降室43的外壳密闭连接,粉尘输送装置45的出料端与进料包头2上的进料口3衔接,这样就能够减少尘降装置4下沉的磷石膏粉末与气流方向相反而造成尘降室的进风口处粉尘悬浮,且尘降室内粉尘浓度越来越大,从而造成尘降效果降低的缺陷;本例中选用多个一级降尘板46和二级降尘板47,其数量与相应的尘降室的高度相匹配,将所述的一级降尘板46安装在一级尘降室42的内腔,与一级尘降室42的侧壁固定连接;将所述的二级降尘板板47安装在二级尘降室43内,与二级尘降室43的侧壁固定连接;这样就完成了尘降装置4的实施。

23.本例中选用现有技术中的双筒煅烧炉的炉体作为本例中的双筒煅烧炉体1,进料包头作为本例的进料包头2,进料口作为本例的进料口3;并按照本行业通用的安装方式进行装配和安装固定,并进行相应的配套连接;本例中,选用本行业通用的送风管道作为连接尘降装置4到风机5,风机5到旋风除尘器6,旋风除尘器6到袋式除尘器7之间的连接管道,并在需要的位置设置相应的阀门;本例中选用本行业通用的风机作为风机5,将所述的风机5安装在降尘装置4与旋风除尘器6之间,或者安装在袋式除尘器7的排放口,根据安装布局灵活安装;本例中选用本行业通用的旋风除尘器作为本例的旋风除尘器6,其功能主要是保护袋式除尘器7,进一步减少流入袋式除尘器7气流中的粉尘含量,因为袋式除尘器7的过滤精度较高,除尘效果好,但是,容易堵塞,一端堵塞,数量众多的过滤袋需要清理或者更换,工作量相当大,且成本高,这就是本行业在磷石膏煅烧时,极少采用袋式除尘器7的原因之一,但是,随着环保标准的提高,和环保监测的日益严格,采用高精度的除尘装置也势在必行;将所述的旋风除尘器6安装在袋式除尘器7的前端,通过管道与袋式除尘器7连接;选用本行业通用的多袋式的袋式除尘器作为本例中的袋式除尘器7,将所述的袋式除尘器7安装在旋风除尘器6的后端,并与旋风除尘器6连接;这样就完成了本实用新型的实施。

24.由于采用了尘降装置4和前置的旋风除尘器6,特别是采用了双级结构的尘降装置4,且尘降粉尘通过输送装置45输送道进料口3进行进料,大大降低了送风管道内进入袋式除尘器7内的气流中的磷石膏粉尘含量,降低了袋式除尘器7过载风险,减少了袋式除尘器7的维护和保养周期,降低了运行成本,同时又保证了排放的清洁度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1