组合式模压玻璃钢冷却塔壳体结构的制作方法

1.本实用新型涉及冷却塔技术领域,具体为组合式模压玻璃钢冷却塔壳体结构。

背景技术:

2.机械工业和制冷工业需要用到冷却塔,但现有市面上大多数的冷却塔壳体都是通过模压玻璃钢一体成型的,导致冷却塔壳体在出现故障时无法进行局部维护,需要将整个冷却塔壳体进行拆除更换,增加了企业经济负担和工作负担。

技术实现要素:

3.为解决上述背景技术中提出的问题,本实用新型的目的在于提供组合式模压玻璃钢冷却塔壳体结构,具备组合方式便于局部维护的优点,解决了现有市面上大多数的冷却塔壳体都是通过模压玻璃钢一体成型的,导致冷却塔壳体在出现故障时无法进行局部维护,需要将整个冷却塔壳体进行拆除更换,增加了使用者的经济负担和工作负担,无法给使用者带来便捷的问题。

4.本实用新型提供如下技术方案:组合式模压玻璃钢冷却塔壳体结构,包括下壳体,所述下壳体的顶部放置有上壳体,所述下壳体的顶部且位于上壳体的外侧固定连接有连接套,所述连接套的外侧固定连接有传动箱,所述传动箱的顶部设置有转块,所述转块的底部贯穿至传动箱的内部并固定连接有第一齿轮,所述第一齿轮的外侧啮合有第二齿轮,所述第二齿轮的内部固定连接有螺杆,所述螺杆的顶部通过轴承与传动箱内壁的顶部活动连接,所述螺杆的表面螺纹连接有传动套,所述传动套的内侧通过转轴活动连接有限位机构;

5.所述限位机构包括通过转轴活动连接在传动套内侧的活动板,所述活动板的底部通过转轴活动连接有限位杆,所述限位杆的内部滑动连接有导杆,所述导杆的外侧与传动箱的内壁固定连接。

6.所述传动套的外侧固定连接有滑块,所述传动箱的内壁开设有滑槽,所述滑块与滑槽配合。

7.所述导杆的表面套设有弹簧,所述弹簧的内侧与限位杆的外侧固定连接,所述弹簧的外侧与传动箱的内壁固定连接。

8.所述传动箱的内侧开设有开口,所述开口的宽度大于限位杆的宽度,所述开口与限位杆配合。

9.所述上壳体两侧的底部均开设有卡槽,所述卡槽与限位杆配合。

10.所述转块的表面设置有防滑纹,所述防滑纹与转块配合。

11.本实用新型的有益效果如下:

12.1、本实用新型通过将上壳体插入连接套的内部,使上壳体和下壳体进行组合,转动转块,转块带动第一齿轮转动,第一齿轮带动第二齿轮转动,第二齿轮带动螺杆转动,螺杆通过螺纹连接传动套带动传动套在螺杆的表面向下移动,传动套带动活动板向下移动,活动板推动限位杆在导杆的表面向内侧移动,限位杆进入卡槽的内部,对上壳体进行限位

固定,解决了现有市面上大多数的冷却塔壳体都是通过模压玻璃钢一体成型的,导致冷却塔壳体在出现故障时无法进行局部维护,需要将整个冷却塔壳体进行拆除更换的问题,具备组合方式便于局部维护的优点。

13.2、本实用新型通过滑块和滑槽的设置,能够对传动套进行导向,防止传动套在移动时出现跟转的现象发生。

14.3、本实用新型通过弹簧的设置,能够对限位杆起到一个向内的弹力,使限位杆具有快速复位的作用。

15.4、本实用新型通过开口的设置,能够使限位杆完整的通过开口进行机械传动,避免了开口的宽度过窄导致限位杆在开口处出现卡死的现象。

16.5、本实用新型通过卡槽的设置,能够使限位杆进入上壳体的内部,从而对上壳体具有固定的作用。

17.6、本实用新型通过防滑纹的设置,能够便于使用者转动转块,防止出现打滑的现象发生,提高了使用者的舒适度。

附图说明

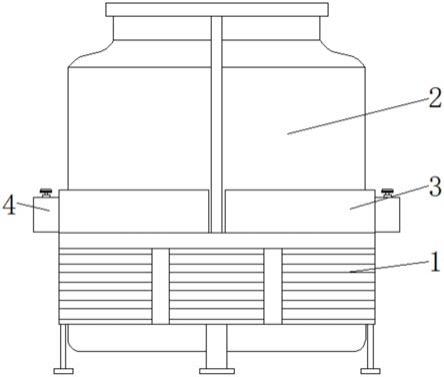

18.图1为本实用新型结构示意图;

19.图2为本实用新型连接套剖视图;

20.图3为本实用新型传动箱剖视图;

21.图4为本实用新型限位机构立体图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.如图1至图4所示,本实用新型包括下壳体1,下壳体1的顶部放置有上壳体2,下壳体1的顶部且位于上壳体2的外侧固定连接有连接套3,连接套3的外侧固定连接有传动箱4,传动箱4的顶部设置有转块5,转块5的底部贯穿至传动箱4的内部并固定连接有第一齿轮6,第一齿轮6的外侧啮合有第二齿轮7,第二齿轮7的内部固定连接有螺杆8,螺杆8的顶部通过轴承与传动箱4内壁的顶部活动连接,螺杆8的表面螺纹连接有传动套9,传动套9的内侧通过转轴活动连接有限位机构10;限位机构10包括通过转轴活动连接在传动套9内侧的活动板101,活动板101的底部通过转轴活动连接有限位杆102,限位杆102的内部滑动连接有导杆103,导杆103的外侧与传动箱4的内壁固定连接。

24.参考图3,传动套9的外侧固定连接有滑块11,传动箱4的内壁开设有滑槽12,滑块11与滑槽12配合。

25.本实施例通过滑块11和滑槽12的设置,能够对传动套9进行导向,防止传动套9在移动时出现跟转的现象发生。

26.参考图3,导杆103的表面套设有弹簧13,弹簧13的内侧与限位杆102的外侧固定连接,弹簧13的外侧与传动箱4的内壁固定连接。

27.本实施例通过弹簧13的设置,能够对限位杆102起到一个向内的弹力,使限位杆102具有快速复位的作用。

28.参考图3,传动箱4的内侧开设有开口14,开口14的宽度大于限位杆102的宽度,开口14与限位杆102配合。

29.本实施例通过开口14的设置,能够使限位杆102完整的通过开口14进行机械传动,避免了开口14的宽度过窄导致限位杆102在开口14处出现卡死的现象。

30.参考图2,上壳体2两侧的底部均开设有卡槽15,卡槽15与限位杆102配合。

31.本实施例通过卡槽15的设置,能够使限位杆102进入上壳体2的内部,从而对上壳体2具有固定的作用。

32.参考图3,转块5的表面设置有防滑纹16,防滑纹16与转块5配合。

33.本实施例通过防滑纹16的设置,能够便于使用者转动转块5,防止出现打滑的现象发生,提高了使用者的舒适度。

34.本实用新型通过将上壳体2插入连接套3的内部,使上壳体2和下壳体1进行组合,转动转块5,转块5带动第一齿轮6转动,第一齿轮6带动第二齿轮7转动,第二齿轮7带动螺杆8转动,螺杆8通过螺纹连接传动套9带动传动套9在螺杆8的表面向下移动,传动套9带动活动板101向下移动,活动板101推动限位杆102在导杆103的表面向内侧移动,限位杆102进入卡槽15的内部,对上壳体2进行限位固定。

技术特征:

1.组合式模压玻璃钢冷却塔壳体结构,包括下壳体(1),其特征在于:所述下壳体(1)的顶部放置有上壳体(2),所述下壳体(1)的顶部且位于上壳体(2)的外侧固定连接有连接套(3),所述连接套(3)的外侧固定连接有传动箱(4),所述传动箱(4)的顶部设置有转块(5),所述转块(5)的底部贯穿至传动箱(4)的内部并固定连接有第一齿轮(6),所述第一齿轮(6)的外侧啮合有第二齿轮(7),所述第二齿轮(7)的内部固定连接有螺杆(8),所述螺杆(8)的顶部通过轴承与传动箱(4)内壁的顶部活动连接,所述螺杆(8)的表面螺纹连接有传动套(9),所述传动套(9)的内侧通过转轴活动连接有限位机构(10);所述限位机构(10)包括通过转轴活动连接在传动套(9)内侧的活动板(101),所述活动板(101)的底部通过转轴活动连接有限位杆(102),所述限位杆(102)的内部滑动连接有导杆(103),所述导杆(103)的外侧与传动箱(4)的内壁固定连接。2.根据权利要求1所述的组合式模压玻璃钢冷却塔壳体结构,其特征在于:所述传动套(9)的外侧固定连接有滑块(11),所述传动箱(4)的内壁开设有滑槽(12),所述滑块(11)与滑槽(12)配合。3.根据权利要求2所述的组合式模压玻璃钢冷却塔壳体结构,其特征在于:所述导杆(103)的表面套设有弹簧(13),所述弹簧(13)的内侧与限位杆(102)的外侧固定连接,所述弹簧(13)的外侧与传动箱(4)的内壁固定连接。4.根据权利要求3所述的组合式模压玻璃钢冷却塔壳体结构,其特征在于:所述传动箱(4)的内侧开设有开口(14),所述开口(14)的宽度大于限位杆(102)的宽度,所述开口(14)与限位杆(102)配合。5.根据权利要求4所述的组合式模压玻璃钢冷却塔壳体结构,其特征在于:所述上壳体(2)两侧的底部均开设有卡槽(15),所述卡槽(15)与限位杆(102)配合。6.根据权利要求5所述的组合式模压玻璃钢冷却塔壳体结构,其特征在于:所述转块(5)的表面设置有防滑纹(16),所述防滑纹(16)与转块(5)配合。

技术总结

本实用新型公开了组合式模压玻璃钢冷却塔壳体结构,包括下壳体,所述下壳体的顶部放置有上壳体,所述下壳体的顶部且位于上壳体的外侧固定连接有连接套,所述连接套的外侧固定连接有传动箱,所述传动箱的顶部设置有转块,所述转块的底部贯穿至传动箱的内部并固定连接有第一齿轮,所述第一齿轮的外侧啮合有第二齿轮,所述第二齿轮的内部固定连接有螺杆。本实用新型解决了现有市面上大多数的冷却塔壳体都是通过模压玻璃钢一体成型的,导致冷却塔壳体在出现故障时无法进行局部维护,需要将整个冷却塔壳体进行拆除更换,增加了使用者的经济负担和工作负担,无法给使用者带来便捷的问题,达到了组合方式便于局部维护的效果。达到了组合方式便于局部维护的效果。达到了组合方式便于局部维护的效果。

技术研发人员:梅伟军 施仙桃 王顺珠

受保护的技术使用者:杭州利安新材料技术有限公司

技术研发日:2021.04.22

技术公布日:2021/12/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1