用于石膏烘干的间歇式旋转窑的制作方法

1.本实用新型属于石膏加工设备技术领域,特别涉及一种用于石膏烘干的间歇式旋转窑。

背景技术:

2.石膏板材需要先制作石膏,制作石膏需要对石膏的原材料进行高温煅烧,原料进行高温煅烧的时候需要在旋转窑炉内进行,现在的旋转窑炉采用边输送边煅烧的结构,利用齿圈驱动旋转窑炉转动,旋转窑炉内通过焊接在内壁上的螺旋叶片进行输送。

3.石膏在旋转窑炉中通常需要烘干2小时左右,可采用间歇式旋转窑;现有的旋转窑通常采用后侧圆心处的一个出料口出料,出料效果并不好,如出料不完全等。

技术实现要素:

4.为了解决上述问题,本实用新型实施例提供了一种用于石膏烘干的间歇式旋转窑,该旋转窑可连续进料,但是采用多出料口间歇式出料,出料速度快;同时采用多螺旋搅拌叶片配合多个出料口,不但保证出料速度,还能保证烘干更加均匀;另外,该结构还可基本保证出料完全。所述技术方案如下:

5.本实用新型实施例提供了一种用于石膏烘干的间歇式旋转窑,包括沿前后向水平设置的筒体1、筒体1前部的进料结构2、筒体1后部的出料结构3、筒体1的内壁上且位于进料结构2与出料结构3之间的螺旋搅拌叶片4和用于驱动筒体1旋转的驱动结构,所述进料结构2包括同轴设于筒体1内前部的前封板5和前封板5前侧且与筒体1同轴设置的进料锥筒6,所述进料锥筒6由前至后逐渐变大且其后端与前封板5的后侧连通;所述出料结构3包括同轴设于筒体1内后部的后封板7和后封板7上且可开闭的多个出料口8,多个出料口8设于后封板7的外侧且其围绕后封板7的圆心均匀分布;所述螺旋搅拌叶片4的数量与出料口8的数量相等;多片螺旋搅拌叶片4围绕筒体1的轴线均匀分布且相互平行,其前端均固定在前封板5的后侧,其后端均固定在后封板7的前侧且分别位于多个出料口8处。

6.具体地,本实用新型实施例中的螺旋搅拌叶片4的数量为三片。

7.具体地,本实用新型实施例中的进料锥筒6的前端与筒体1的前端平齐,其后端位于螺旋搅拌叶片4的内侧。

8.其中,本实用新型实施例中的驱动结构包括筒体1前方的驱动电机9、筒体1前端同轴设置的齿圈10、筒体1前部与后部的两个拖轮带11和分别用于支撑两个拖轮带11的两个托轮组12,所述拖轮带11与筒体1同轴设置,所述驱动电机9的输出轴的后端同轴设有齿轮,所述齿轮与齿圈10的下侧啮合,前部的托轮组12由左右并排设置的多个有边托轮构成,后部的托轮组12由左右并排设置的多个无边托轮构成。

9.进一步地,本实用新型实施例中的出料结构3还包括与筒体1同轴设置的驱动螺杆13、筒体1后端且沿筒体1径向设置的横梁14、驱动螺杆13上的螺纹套15、螺纹套15上的多根连杆16、出料口8后侧上的堵头17和后封板7上且用于引导连杆16前后向运动的多个引导机

构;所述驱动螺杆13的前端与后封板7后侧的圆心转动连接,其中部与横梁14的中部螺纹连接,其后端同轴设有手轮;所述连杆16的数量与出料口8的数量相等,多根连杆16的前端分别与多个堵头17的后侧铰接,所述连杆16由后至前斜向外设置且其后端与螺纹套15的外壁固定连接。

10.具体地,本实用新型实施例中的出料口8为前小后大的圆锥孔,所述堵头17为与出料口8配合的圆锥台。

11.其中,本实用新型实施例中的引导机构包括连杆16两侧的两块引导板;所述引导板沿前后向设置,其前端固定在后封板7的后侧,其沿后封板7的径向设置,其位于连杆16的相邻外侧。

12.具体地,本实用新型实施例中的筒体1的内径为1.2-1.8m,其长度为5.0-9.0m;所述进料锥筒6前端的内径为0.2-0.4m,所述出料口8的直径为0.25-0.40m,所述螺旋搅拌叶片4的高度为0.10-0.18m。

13.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种用于石膏烘干的间歇式旋转窑,该旋转窑可连续进料(进料口较小),但是采用多出料口间歇式出料,出料速度快(出料口较大,且始终有一个出料口在筒体1的下部及下部附近以出料);同时采用多螺旋搅拌叶片配合多个出料口,不但保证出料速度,还能保证烘干更加均匀。另外,出料结构可同时开启多个出料口;另外,该结构还可基本保证出料完全。

附图说明

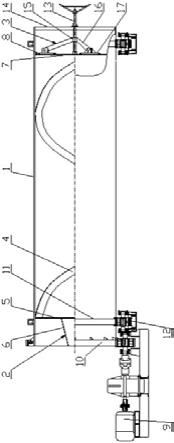

14.图1是本实用新型实施例提供的用于石膏烘干的间歇式旋转窑的结构示意图;

15.图2是用于石膏烘干的间歇式旋转窑的前视图;

16.图3是后封板的前视图;

17.图4是后封板的后视图。

18.图中:1筒体、2进料结构、3出料结构、4螺旋搅拌叶片、5前封板、6进料锥筒、7后封板、8出料口、9驱动电机、10齿圈、11拖轮带、12托轮组、13驱动螺杆、14横梁、15螺纹套、16连杆、17堵头。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

20.参见图1-4,本实用新型实施例提供了一种用于石膏烘干的间歇式旋转窑,包括沿前后向水平设置的筒体1(其中部位于燃烧室中)、筒体1前部的进料结构2(用于进料)、筒体1后部的出料结构3(用于出料)、筒体1的内壁上且位于进料结构2与出料结构3之间的螺旋搅拌叶片4(用于向后输送石膏和将石膏搅拌均匀)和用于驱动筒体1旋转的驱动结构等。前述结构与现有的旋转窑的结构基本相同,不同之处在于:本实施例中的进料结构2包括同轴设于筒体1内前部的前封板5(具体为圆环板)和前封板5前侧且与筒体1同轴设置的进料锥筒6等,进料锥筒6由前至后逐渐变大且其后端与前封板5的后侧连通,进料锥筒6后端的内径与前封板5的内径相同;进一步地,本实施例中的进料锥筒6前端的内径较小。出料结构3包括同轴设于筒体1内后部的后封板7和后封板7上且可开闭的多个出料口8等,多个出料口

8设于后封板7的外侧(靠近筒体1的内壁)且其围绕后封板7的圆心均匀分布(位于同一与后封板7同心的圆上);进一步地,本实施例中的出料口8的直径较大。螺旋搅拌叶片4的数量与出料口8的数量相等,每个出料口8对应设有一片螺旋搅拌叶片4。多片螺旋搅拌叶片4围绕筒体1的轴线均匀分布且相互平行,其前端(多片螺旋搅拌叶片4的前端均匀分布)均固定在前封板5的后侧,其后端均固定在后封板7的前侧且分别位于多个出料口8处。

21.具体地,参见图3,本实用新型实施例中的螺旋搅拌叶片4的数量为三片,相应地,出料口8的数量为3个,相邻两个出料口8之间的夹角为120

°

。

22.具体地,参见图1和2,本实用新型实施例中的进料锥筒6的前端与筒体1的前端平齐,其后端位于螺旋搅拌叶片4的内侧。

23.其中,参见图1,本实用新型实施例中的驱动结构包括筒体1前方的驱动电机9(沿前后向设置)、筒体1前端同轴设置的齿圈10、筒体1前部与后部的两个拖轮带11(分别位于燃烧室的前方与后方)和分别用于支撑两个拖轮带11的两个托轮组12等,拖轮带11与筒体1同轴设置,驱动电机9的输出轴的后端同轴设有齿轮,齿轮与齿圈10的下侧啮合,前部的托轮组12由左右并排设置的多个(具体可以为两个,两个有边托轮以筒体1的轴线左右对称设置)有边托轮构成,后部的托轮组12由左右并排设置的多个(具体可以为两个,两个无边托轮以筒体1的轴线左右对称设置)无边托轮构成。有边托轮或无边托轮与对应的拖轮带11的下侧相切。

24.进一步地,参见图1和4,本实用新型实施例中的出料结构3还包括与筒体1同轴设置的驱动螺杆13、筒体1后端且沿筒体1径向设置的横梁14(具体为方梁)、驱动螺杆13上的螺纹套15(与驱动螺杆13螺纹连接)、螺纹套15上的多根连杆16、出料口8后侧上的堵头17和后封板7上且用于引导连杆16前后向运动的多个引导机构(图未示)等。驱动螺杆13的前端与后封板7后侧的圆心转动连接,其中部与横梁14的中部螺纹连接,其后端同轴设有手轮。连杆16的数量与出料口8的数量相等(如均为三),多根连杆16的前端分别与多个堵头17的后侧铰接(通过转轴),连杆16由后至前斜向外设置且其后端与螺纹套15的外壁固定连接。多根连杆16均匀分布在螺纹套15的外壁上。部分或全部连杆16可对应设置导向机构,本实施例中,每根连杆16均对应设置一个导向机构。

25.具体地,本实用新型实施例中的出料口8为前小后大的圆锥孔,堵头17为与出料口8配合的圆锥台(前小后大)。

26.其中,本实用新型实施例中的引导机构包括连杆16两侧的两块引导板。引导板沿前后向设置,其前端固定在后封板7的后侧,其沿后封板7的径向设置,其位于连杆16的相邻外侧。

27.具体地,本实用新型实施例中的筒体1的内径为1.2-1.8m,其长度为5.0-9.0m。进料锥筒6前端的内径为0.2-0.4m,其后端的内径为0.5-0.8m。出料口8的直径为0.25-0.40m,螺旋搅拌叶片4的高度为0.10-0.18m。

28.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1