一种锻件加热器的制作方法

1.本实用新型涉及锻件生产领域,尤其涉及一种锻件加热器。

背景技术:

2.在锻前加热是整个锻造过程中的一个重要环节,对提高锻造生产率、保证锻件质量以降低能源消耗等都有直接影响。恰当地选择加热温度,就可使坯料在塑性较好的状态下进行成形。按照所采用热源不同,可分为电加热和火焰加热两大类。其中,火焰加热利用燃料燃烧产生的热能对金属坯料进行加热。而对于坯料尺寸较小、数量所需较少的情况,为节省能源,一般采用加热喷枪对坯料进行加热。然而,传统加热喷枪的出气口只有一个,产生的火焰范围过于集中,在对坯料加热时,热量分布不均匀,需要频繁调整喷枪出气口和坯料的相对位置,不仅操作不方便,而且容易导致能源的浪费,加热效果不佳,加热后形成的锻件力学性能差等问题。

技术实现要素:

3.本实用新型的目的是提供一种锻件加热器,对坯料加热均匀,加热效果佳,操作方便。

4.为实现上述目的,本实用新型提供一种锻件加热器,包括主管道,主管道上连接有助燃气进口和可燃气进口;主管道一端连通有加热盘,加热盘上分布有多个出气口。

5.作为本实用新型的进一步改进,所述出气口布置成至少两排两列。

6.作为本实用新型的更进一步改进,所述加热盘包括围绕呈环状的第一加热管,所述主管道一端与第一加热管连通;所述出气口分布在第一加热管的同一侧并沿第一加热管的环绕路径间隔布置。

7.作为本实用新型的更进一步改进,所述加热盘还包括第二加热管,第二加热管两端均与第一加热管连通;所述出气口分布在第二加热管的同一侧并沿第二加热管的长度方向间隔布置。

8.作为本实用新型的更进一步改进,所述主管道上连接有辅助混合结构;辅助混合结构位于助燃气进口、可燃气进口两者的输出端与加热盘之间。

9.作为本实用新型的更进一步改进,所述辅助混合结构包括设有内腔的辅助混合盒体,辅助混合盒体内腔的输入端与输出端之间连接有挡板,挡板上设有通气孔。

10.作为本实用新型的更进一步改进,所述挡板的数量为至少两个,各挡板从辅助混合盒体内腔的输入端至输出端方向间隔排列。

11.作为本实用新型的更进一步改进,所述辅助混合盒体内腔相对布置的两侧壁上均设有插槽,挡板的两侧边缘与插槽插接配合;辅助混合盒体的一侧设有开口,辅助混合盒体的开口处设有密封盖。

12.作为本实用新型的更进一步改进,所述主管道和加热盘两者的同一侧分别设有第一支撑部和第二支撑部。

13.作为本实用新型的更进一步改进,所述主管道连接有把手。

14.有益效果

15.与现有技术相比,本实用新型的锻件加热器的优点为:

16.1、可燃气和主燃气进入主管道后混合,混合气进入加热盘内并从各出气口喷出,分布较为均匀,混合气被点燃后,火焰分布面积广,对坯料表面加热时受热时间和温度基本一致,加热后形成的锻件力学性能好。此外,由于火焰分布范围较大,无需频繁调节坯料与锻件加热器出气口的位置,操作更方便,也节约了可燃气的消耗量。

17.2、出气口布置成至少两排两列,在坯料长度和宽度方向均能形成较宽的火焰加热区,加热更均匀。

18.3、加热盘包括围绕呈环状的第一加热管,使其上的出气口通过管道的弯曲即可按阵列布置,加工方便。

19.4、加热盘还包括第二加热管,当呈环状的第一加热管其长宽尺寸较大时,第二加热管能确保环状的第一加热管其内侧仍能出气,保证火焰的均匀分布。

20.5、辅助混合结构能通过挡板对混合气进行阻挡和撞击,促进可燃气和助燃气的相互混合,提高混合度,让燃烧更充分。

21.6、挡板的数量为至少两个,进一步增加可燃气和助燃气的混合时间。

22.7、挡板与辅助混合盒体可拆式连接,可根据实际情况选择所需挡板的数量,避免辅助混合结构内压过大,又能确保混合气充分燃烧。

23.8、当锻件加热器不需要使用时可放在地上,第一支撑部和第二支撑部支撑起主管道和加热盘,避免地面灰尘堵塞出气口。

24.通过以下的描述并结合附图,本实用新型将变得更加清晰,这些附图用于解释本实用新型的实施例。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

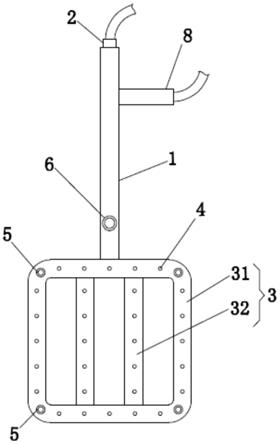

26.图1为实施例1的锻件加热器仰视图;

27.图2为实施例1的锻件加热器侧视图;

28.图3为实施例2的锻件加热器仰视图;

29.图4为实施例2的锻件加热器侧视图;

30.图5为实施例2的辅助混合盒体放大图。

具体实施方式

31.现在参考附图描述本实用新型的实施例。

32.实施例1

33.本实用新型的具体实施方式如图1至图2所示,一种锻件加热器,包括主管道1,主管道1上连接有助燃气进口2和可燃气进口8。主管道1一端连通有加热盘3,加热盘3上分布

有多个出气口4。助燃气进口2和可燃气进口8均连接有输气软管,输气软管连接至供气设备。其中,助燃气为空气,可燃气为天然气。

34.出气口4布置成至少两排两列。本实施例中,加热盘3包括围绕呈环状的第一加热管31,主管道1一端与第一加热管31连通。出气口4分布在第一加热管31的同一侧并沿第一加热管31的环绕路径间隔布置。第一加热管31环绕呈方形。

35.加热盘3还包括呈直线布置的第二加热管32,第二加热管32两端均与环状第一加热管31的内侧连通,本实施例中,第二加热管32为两条且平行布置。出气口4分布在第二加热管32的同一侧并沿第二加热管32的长度方向间隔布置。

36.主管道1和加热盘3两者的同一侧分别设有第一支撑部6和第二支撑部5。第二支撑部5的数量为四个且分别位于第一加热管31的四个角上。

37.主管道1的上部连接有把手7。把手7包括相连接的第一杆体71和第二杆体72。第一杆体71倾斜布置方便人员握住,第二杆体72竖直布置且其下端与主管道1上部固定连接。通过手握把手7,方便人员操作锻件加热器。

38.使用时,将坯料放在地面或承托平台上,让加热盘3位于坯料的上方,加热盘3的出气口4向下喷出混合气,点燃后即可形成持续喷射的火焰。人员通过操作把手7,使火焰与坯料接触,即可对其进行加热,形成锻件。

39.实施例2

40.如图3至图5所示,与实施例1的不同之处在于,主管道1上连接有辅助混合结构9。辅助混合结构9位于助燃气进口2、可燃气进口8两者的输出端与加热盘3之间。为了方便人员操作锻件加热器,主管道1的长度不能太长,但较短的主管道1长度限制了可燃气与助燃气的混合效果,而通过增加辅助混合结构9,可让挡板对混合气进行阻挡和撞击,促进可燃气和助燃气的相互混合,提高混合度,让燃烧更充分。

41.辅助混合结构9包括设有内腔的辅助混合盒体91,辅助混合盒体91内腔的输入端与输出端之间连接有挡板95,挡板95上设有通气孔96。辅助混合盒体 91的输入端设有第一可拆式连接部92,输出端设有第二可拆式连接部93。主管道1为两段式结构。第一可拆式连接部92和第二可拆式连接部93通过螺纹分别与两段主管道1连接。

42.挡板95的数量为至少两个,各挡板95从辅助混合盒体91内腔的输入端至输出端方向间隔排列。辅助混合盒体91内腔相对布置的两侧壁上均设有插槽94,挡板95的两侧边缘与插槽94插接配合,可根据实际情况选择所需挡板95的数量,避免辅助混合结构内压过大,又能确保混合气充分燃烧。

43.辅助混合盒体91的一侧设有开口,辅助混合盒体91的开口处设有密封盖 97。

44.以上结合最佳实施例对本实用新型进行了描述,但本实用新型并不局限于以上揭示的实施例,而应当涵盖各种根据本实用新型的本质进行的修改、等效组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1