一种具有内循环冷却系统的烧结炉的制作方法

1.本技术涉及一种烧结炉,尤其是涉及一种具有内循环冷却系统的烧结炉。

背景技术:

2.磁性材料烧结是一种为了进一步提高磁体使用性能、改进粉末间的接触性质、提高强度并使磁体具有高性能显微组织特征的工艺。

3.相关技术中记载的一种具有冷却功能的烧结炉,参照图1,包括炉体1、与炉体1内部连通的风机、设置在炉体1内部且长度方向水平延伸的炉体反射屏2,以及两个设置在炉体1内部且分别靠近炉体1两端设置的炉端反射屏3,两个炉端反射屏3以及四个炉体反射屏2共同围成了用于反射热量并制造热场的反射区域9,炉端反射屏3与炉体反射屏2之间存在供惰性气体进入并排出反射区域9的空隙;炉体1的炉壁为内部流动有外接冷却水的双层结构,炉体1内部充满有能够被冷却水冷却降温的惰性气体如氮气或氩气,炉体反射屏2与炉体1之间、炉端反射屏3与炉体1之间均存在供惰性气体流通的空间。

4.在风机的作用下,经过冷却后的惰性气体从炉体反射屏2一端与炉端反射屏3之间的空隙进入到反射区域9内部,对反射区域9内部进行快冷后,惰性气体温度升高并从炉体反射屏2另一端与炉端反射屏3之间的空隙排至炉体反射屏2与炉体1之间的空间,温度升高后的惰性气体进而接触到炉体1的炉壁并被炉壁内部流通的冷却水冷却,冷却后的惰性气体继续循环往复上述过程,以实现对烧结工艺中的快冷过程。

5.针对上述相关技术方案,发明人发现:经过冷却后的惰性气体在反射区域9内部的一端流向另一端以对反射区域9内部进行快冷,但由于惰性气体的单向流动,导致反射区域9内部的冷却效果,沿着从初始流入冷却惰性气体的一端到欲排出惰性气体的一端逐渐变差,即炉体1内部的快冷效果不均匀。

技术实现要素:

6.为了使得冷却后的惰性气体能够更加均匀地进入到各个反射屏之间,以优化烧结炉的快冷效果并提高快冷效率,本技术提供一种具有内循环冷却系统的烧结炉。

7.本技术提供的一种具有内循环冷却系统的烧结炉采用如下的技术方案:

8.一种具有内循环冷却系统的烧结炉,包括炉体、炉体反射屏以及炉端反射屏,至少一个炉体反射屏的一侧设置有进风管道,进风管道上设置有用于连通进风管道与炉体反射屏之间空间的侧向风管,侧向风管设置有多个并沿炉体反射屏长度方向分布;炉体上设置有用于在炉体内部实现惰性气体冷却的冷却机组,炉体反射屏或炉端反射屏上开设有排风口,排风口与冷却机组的进气端连通,进风管道与冷却机组的出气端连通。

9.通过采用上述技术方案,冷却机组对惰性气体进行冷却后并将冷却后的惰性气体输送至进风管道内部,进风管道内部的冷却后的惰性气体进而通过侧向风管从反射区域的侧向进入到反射区域内部,对反射区域内部进行快冷后,升温后的惰性气体最后通过排风口进入冷却机组内部以进行再一次的冷却,这样反射区域内部延长度方向均有相同条件的

冷却后惰性气体,进而使得反射区域内充入的冷却后惰性气体更加均匀,优化了烧结炉的快冷效果。

10.可选的,冷却机组包括换热器以及吹风组件,吹风组件将升温后的惰性气体抽入换热器内部进行冷却,并将冷却后的惰性气体送入进风管道中。

11.通过采用上述技术方案,吹风组件将从排风口输出的升温后的惰性气体抽入至换热器内,同时将冷却后的惰性气体送入至进风管道中,进而实现惰性气体在升温后与冷却后两个状态之间的良性循环,该循环在炉体内部进行。

12.可选的,换热器包括外挡板以及内挡板,内挡板与外挡板之间存在与排风口连通的空隙,且内挡板与外挡板之间盘布有冷却水管;内挡板靠近其中一个炉端反射屏设置,且内挡板上开设有出风口,吹风组件包括用于将冷却后的惰性气体通过出风口从内挡板与外挡板之间输出的风扇。

13.通过采用上述技术方案,从排风口输出的升温后的惰性气体在炉体内部气流压强的作用下被送入至内挡板与外挡板之间,冷却水管内部外接冷却水后,对升温后的惰性气体进行高效降温冷却,冷却后的惰性气体进而被风扇从出风口抽出并向进风管道内部吹送。

14.可选的,靠近内挡板设置的炉端反射屏上开设有与出风口连通的端部风口。

15.通过采用上述技术方案,部分经过冷却后的惰性气体还能够通过端部风口从反射区域的端部进入到反射区域内部,使得反射区域内部形成稳定的惰性气体流向,并提高了反射区域内部惰性气体的循环效率。

16.可选的,内挡板与炉端反射屏之前设置有聚风罩,聚风罩与炉端反射屏之间、聚风罩与内挡板之间均为封闭设置,出风口、进风管道以及端部风口均与聚风罩内部连通。

17.通过采用上述技术方案,对冷却后的惰性气体与升温后的惰性气体进行隔离,防止升温后的惰性气体直接接触冷却后的惰性气体。

18.可选的,每个炉体反射屏上均设置有侧向风管,进风管道在每个炉体反射屏的一侧均设置有至少一个。

19.通过采用上述技术方案,使得冷却后的惰性气体能够从反射区域的四周进入到反射区域内部,进一步提高了进入到反射区域内部惰性气体的均匀程度,提高了反射区域内部的冷却效果和冷却效率。

20.可选的,吹风组件还包括用于驱动风扇的回转驱动件,回转驱动件设置在炉体外部,且回传驱动件的输出轴设置有与风扇同轴固接的驱动杆,外挡板上开设有供驱动杆穿过的通孔,驱动杆穿过出风口设置。

21.通过采用上述技术方案,对风扇的驱动设置在炉体外部,以防止炉体内部的高温环境对回转驱动件本身提出过高的耐高温要求。

22.可选的,端部风口在炉端反射屏上开设有多个,多个端部风口在炉端反射屏上间隔分布。

23.通过采用上述技术方案,使得冷却后的惰性气体更加分散地从反射区域的端部进入到反射区域中,进一步使得反射区域内的各个位置之间的冷却效果更加均匀。

24.综上所述,本技术具有以下技术效果:

25.1.通过设置了进风管道、侧向风管以及冷却机组,使得反射区域内部延长度方向

均有相同条件的冷却后惰性气体,进而使得反射区域内充入的冷却后惰性气体更加均匀,优化了烧结炉的快冷效果;

26.2.通过设置了内挡板、外挡板以及冷却水管,实现了对升温后的惰性气体进行有效的冷却;

27.3.通过开设了多个端部风口,部分经过冷却后的惰性气体还能够通过端部风口从反射区域的端部进入到反射区域内部,使得反射区域内部形成稳定的惰性气体流向,并提高了反射区域内部惰性气体的循环效率;

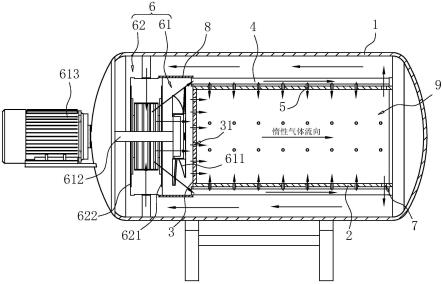

28.4.通过设置了聚风罩,一方面使得冷却后的惰性气体能够尽可能完全地通过进风管道或端部风口进入到反射区域内部,另一方面对冷却后的惰性气体与升温后的惰性气体进行隔离,防止升温后的惰性气体直接接触冷却后的惰性气体。

附图说明

29.图1是相关技术中的烧结炉的内部结构示意图,图中的实心箭头为惰性气体的流向;

30.图2是本技术实施例中的烧结炉即内循环冷却系统的剖视结构示意图,图中的实心箭头为惰性气体的流向;

31.图3是本技术实施例中的换热器的结构示意图。

32.图中,1、炉体;2、炉体反射屏;3、炉端反射屏;31、端部风口;4、进风管道;5、侧向风管;6、冷却机组;61、吹风组件;611、风扇;612、驱动轴;613、回转驱动件;62、换热器;621、内挡板;622、外挡板;623、冷却水管;624、出风口;7、排风口;8、聚风罩;9、反射区域。

具体实施方式

33.以下结合附图对本技术作进一步详细说明。

34.参照图2,本技术提供了一种具有内循环冷却系统的烧结炉,包括内部中空的炉体1、设置在炉体1内部的四个炉体反射屏2和两个炉端反射屏3,四个炉体反射屏2和两个炉端反射屏3共同围成一个长方体形状的反射区域9,两个炉端反射屏3分别靠近炉体1的两端设置。

35.其中,参照图2,每个炉体反射屏2上均固定有多个与反射区域9内部连通的侧向风管5,多个侧向风管5沿炉体反射屏2的长度方向间隔分布并在炉体反射屏2上设置有至少一行;每个炉体反射屏2的一侧设置有位于反射区域9外部的进风管道4,每个炉体反射屏2一侧的进风管道4数量等于该炉体反射屏2上侧向风管5的行数,每一行侧向风管5均与相应的进风管道4固接连通;在本实施例中,为了尽可能使得通过炉体反射屏2进入到反射区域9内部的冷却后的惰性气体更加均匀,每个炉体反射屏2对应至少两个进风管道4;炉体1上设置有用于对升温后的冷却气体进行降温冷却并为惰性气体的流动提供动力的冷却机组6,冷却机组6靠近其中一个炉端反射屏3设置,在另一炉端反射屏3与炉体反射屏2之间开设有供升温后的冷却气体从反射区域9内部排出的排风口7,排风口7开设在炉端反射屏3或炉体反射屏2上。

36.为了实现炉体1内部惰性气体的内循环,冷却机组6的进气端与排风口7连通,而出气端与进风管道4连通;这样,冷却机组6将冷却后的惰性气体通过出气端进入到各个进风

管道4内部,接着通过各个侧向风管5进入到反射区域9内部,进而实现反射区域9的四周均有冷却后惰性气体的进入,且反射区域9内部延长度方向均有相同条件的冷却后惰性气体进入,使得反射区域9内充入的冷却后惰性气体更加均匀,优化了烧结炉的快冷效果;在后续涌入的冷却后的惰性气体的压强作用下,经反射区域9内部升温后的惰性气体将通过排风口7排出反射区域9,并通过冷却机组6的进气端进入冷却机组6以被再次冷却。

37.具体的,参照图2,冷却机组6包括用于冷却惰性气体的换热器62以及为惰性气体的流动提供动力的吹风组件61。

38.参照图2和图3,换热器62包括相互平行且竖直设置的内挡板621和外挡板622,内挡板621和外挡板622之间存在水平方向上的空隙,且该空隙中设置有呈环柱状盘布的冷却水管623,冷却水管623外接有循环冷却水,冷却机组6的进气端即为内挡板621与外挡板622之间的空隙,惰性气体进入到冷却机组6的进气端即为惰性气体从内挡板621的一侧进入到内挡板621与外挡板622之间的空隙中;此外,内挡板621靠近炉端反射屏3设置,且内挡板621上开设有供冷却后的惰性气体输出的出风口624,出风口624与进风管道4连通,出风口624即为冷却机组6的出气端。

39.参照图2,吹风组件61包括设置在炉端反射屏3与内挡板621之间的风扇611,当风扇611围绕自身轴线定轴转动时,惰性气体的流向为从内挡板621到炉端反射屏3;风扇611上同轴固接有向炉体1外部延伸的驱动轴612,外挡板622上开设有供驱动轴612穿过的通孔,驱动轴612通过出风口624穿设在内挡板621上;驱动轴612的端部设置有位于炉体1外部并用于驱动驱动轴612围绕自身轴线定轴转动的回转驱动件613,回转驱动件613可采用气动马达、液压马达或电动机。

40.在风扇611的作用下,冷却后的惰性气体通过出风口624被排出换热器62中,并被吹送至进风管道4内部;而通过排风口7排出的升温后的惰性气体进入到内挡板621与外挡板622之间的空隙中,并接触到冷却水管623实现降温冷却;这样实现惰性气体于炉体1内部在升温状态与冷却状态之间的稳定循环。

41.此外,参照图2,靠近内挡板621的炉端反射屏3上开设有多个贯通的端部风口31,端部风口31进而将反射区域9从端部与出风口624连通起来;这样,使得反射区域9的端部同样存在冷却后惰性气体的进入,反射区域9内部的惰性气体进而能够形成稳定地流向,即从靠近内挡板621的炉端反射屏3到另一炉端反射屏3的方向,并进一步提高反射区域9内部冷却后惰性气体的均匀性。

42.参照图2,为了将升温后的惰性气体与冷却后的惰性气体有效的分隔开来,以防止升温后的惰性气体导致冷却后的惰性气体在反射区域9外部产生不必要的升温情况发生,炉端反射屏3与内挡板621之间固定有聚风罩8,聚风罩8内部中空且风扇611设置在聚风罩8内部,聚风罩8靠近内挡板621的一端与内挡板621边缘处封闭设置,聚风罩8的另一端与炉端反射屏3的边缘处封闭设置;这样,出风口624、端部风口31以及侧向风口同时与聚风罩8内部连通;一方面使得冷却后的惰性气体能够尽可能完全地通过进风管道4或端部风口31进入到反射区域9内部,另一方面对冷却后的惰性气体与升温后的惰性气体进行隔离,防止升温后的惰性气体直接接触冷却后的惰性气体。

43.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本

申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1