高强韧纳米增强金属基复合材料制备装置的制作方法

1.本发明涉及金属基复合材料技术领域,特别涉及高强韧纳米增强金属基复合材料制备装置。

背景技术:

2.金属基复合材料是以金属及其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料,其增强材料大多为无机非金属,如陶瓷、碳、石墨及硼等,也可以用金属丝,它与聚合物基复合材料、陶瓷基复合材料以及碳复合材料一起构成现代复合材料体系。

3.搅拌铸造是金属基复合材料常用制备方法之一,适用于大批量生产,强化颗粒原料添加进合金熔体中,利用高温下的化学反应强化相,利于浇铸成形,但是由于陶瓷颗粒与金属化合物的润滑性较差,强化颗粒不易均匀分散在合金熔体中,影响金属基复合材料的制备品质,且反应设备不便于在不同时段添加反应原料。

4.针对以上问题,对现有装置进行了改进,提出了高强韧纳米增强金属基复合材料制备装置。

技术实现要素:

5.本发明的目的在于提供高强韧纳米增强金属基复合材料制备装置,解决了背景技术中搅拌铸造是金属基复合材料常用制备方法之一,适用于大批量生产,强化颗粒原料添加进合金熔体中,利用高温下的化学反应强化相,利于浇铸成形,但是由于陶瓷颗粒与金属化合物的润滑性较差,强化颗粒不易均匀分散在合金熔体中,影响金属基复合材料的制备品质,且反应设备不便于在不同时段添加反应原料的问题。

6.为实现上述目的,本发明提供如下技术方案:高强韧纳米增强金属基复合材料制备方法,包括以下步骤:

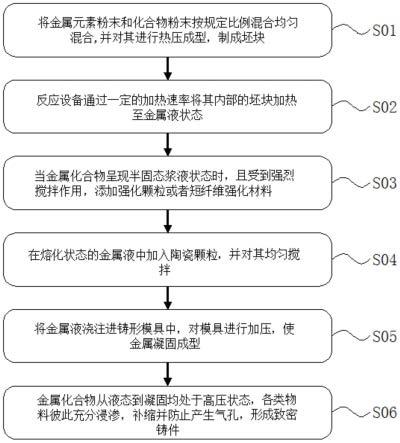

7.s01:将金属元素粉末和化合物粉末按规定比例混合均匀混合,并对其进行热压成型,制成坯块;

8.s02:反应设备通过一定的加热速率将其内部的坯块加热至金属液状态;

9.s03:当金属化合物呈现半固态浆液状态时,且受到强烈搅拌作用,添加强化颗粒或者短纤维强化材料;

10.s04:在熔化状态的金属液中加入陶瓷颗粒,并对其均匀搅拌;

11.s05:将金属液浇注进铸形模具中,对模具进行加压,使金属凝固成型;

12.s06:金属化合物从液态到凝固均处于高压状态,各类物料彼此充分浸渗,补缩并防止产生气孔,形成致密铸件。

13.高强韧纳米增强金属基复合材料制备装置,包括反应设备,反应设备的外表面套设有轮廓安装环,轮廓安装环的上表面安装有直立安装柱,直立安装柱设置有两组,两组直立安装柱的上端设置有升降对接背板,升降对接背板的表面安装有升降滑板,升降滑板的

一端安装有延伸长板,延伸长板一端的下表面设置有贴合盘,贴合盘下表面设置有搅拌组件,反应设备的上表面安装有进料凹盘,进料凹盘与贴合盘相连接,搅拌组件设置在反应设备的内部。

14.进一步地,搅拌组件包括设置在贴合盘下表面的送料杆和设置在送料杆下端的甩料组件,送料杆的下端设置有拼接搅拌杆,拼接搅拌杆的外表面安装有弧形轮廓弯杆,弧形轮廓弯杆设置有四组,弧形轮廓弯杆的内侧设置有搅拌细杆,搅拌细杆的一端与弧形轮廓弯杆相连接,弧形轮廓弯杆的上表面设置有衔接安装杆,衔接安装杆的一端与送料杆的侧表面相连接。

15.进一步地,升降对接背板的内部开设有容纳升降槽,升降对接背板的侧表面开设有限位滑槽,限位滑槽与升降滑板相连接,容纳升降槽的内部安装有u形卡接直杆,u形卡接直杆设置有两组,u形卡接直杆的内表面安装有组合限位件,组合限位件的表面安装有推移滑动件,推移滑动件的下端安装有牵引臂杆,u形卡接直杆的一端安装有平移驱动件,牵引臂杆的一端与平移驱动件相连接。

16.进一步地,组合限位件包括设置在u形卡接直杆内表面的拼接安装盘和设置在拼接安装盘外表面的u形限位杆,拼接安装盘设置有两组,u形限位杆的两端与拼接安装盘相连接,u形卡接直杆的内表面安装有定位卡接板,且定位卡接板设置在两组拼接安装盘之间,定位卡接板的表面开设有滚动滑槽,组合限位件和平移驱动件之间设置有定位方块,定位方块安装在u形卡接直杆的内表面,定位方块外表面的中央安装有中心贴柱,中心贴柱的表面安装有限位水平卡合杆。

17.进一步地,推移滑动件包括拼接梁块和开设在拼接梁块两端的限位推滑槽,限位推滑槽与u形限位杆相连接,升降滑板的一端与拼接梁块相连接,拼接梁块的两端均安装有延伸外接杆,延伸外接杆的一端设置有防偏移滚轮,防偏移滚轮与滚动滑槽相连接,拼接梁块的下端安装有组合安装杆,组合安装杆的一端设置有衔接圆块,衔接圆块的内部开设有转动贴合槽。

18.进一步地,牵引臂杆包括调节杆体和设置在调节杆体两端的卡接转轴,调节杆体的一端通过卡接转轴与衔接圆块相连接,调节杆体的另一端通过卡接转轴设置有安装盘块,调节杆体的侧表面开设有限位侧穿槽,限位侧穿槽设置有两组,限位水平卡合杆与限位侧穿槽相连接。

19.进一步地,平移驱动件包括设置在u形卡接直杆侧表面的轮廓方杆框和安装在轮廓方杆框内侧的驱动丝杆,驱动丝杆的外表面套设有平移方块,平移方块与驱动丝杆啮合连接,且安装盘块与平移方块的侧表面相连接。

20.进一步地,送料杆的内部开设有存料腔,送料杆的下表面开设有预留出口槽,存料腔的上端开设有进料端口,存料腔的下端开设有流动管腔,流动管腔的下端开设有出料槽,出料槽与预留出口槽相连通,预留出口槽内部的两侧壁均开设有驱动齿轮,存料腔的内部设置有反应物料。

21.进一步地,甩料组件包括安装在预留出口槽内底面的调节伸缩杆和设置在调节伸缩杆下端的挤压推柱,调节伸缩杆设置有两组,调节伸缩杆的一端安装有活动限位件,调节伸缩杆通过活动限位件与挤压推柱的上表面相连接,挤压推柱的下表面安装有吊接杆,吊接杆的一端安装有闭合甩盘,挤压推柱的中央开设有套接滑槽,挤压推柱通过套接滑槽与

预留出口槽相连接,挤压推柱的表面开设有调节凹槽,调节凹槽的内表面设置有驱动齿面,驱动齿面与驱动齿轮啮合连接,挤压推柱的上表面开设有环形限位槽,环形限位槽与活动限位件相连接。

22.与现有技术相比,本发明的有益效果是:

23.1.本发明提出的高强韧纳米增强金属基复合材料制备装置,反应设备的外表面套设有轮廓安装环,轮廓安装环的上表面安装有直立安装柱,直立安装柱设置有两组,两组直立安装柱的上端设置有升降对接背板,升降对接背板的表面安装有升降滑板,升降滑板的一端安装有延伸长板,延伸长板一端的下表面设置有贴合盘,贴合盘下表面设置有搅拌组件,反应设备的上表面安装有进料凹盘,进料凹盘与贴合盘相连接,搅拌组件设置在反应设备的内部,将金属元素粉末和化合物粉末按规定比例混合均匀混合,并对其进行热压成型,制成坯块,反应设备通过一定的加热速率将其内部的坯块加热至金属液状态,当金属化合物呈现半固态浆液状态时,且受到强烈搅拌作用,添加强化颗粒或者短纤维强化材料,利用半固态浆液对添加颗粒的分散和捕捉作用,使颗粒在浆液中均匀分布,在熔化状态的金属液中加入陶瓷颗粒,并对其均匀搅拌,通过在不同状态时前后添加强化颗粒和陶瓷颗粒,以此改善强化颗粒不易均匀分散在合金熔体中的问题,将金属液浇注进铸形模具中,对模具进行加压,使金属凝固成型,金属化合物从液态到凝固均处于高压状态,各类物料彼此充分浸渗,补缩并防止产生气孔,形成致密铸件,一定程度上解决产品存在较大孔隙度的问题,以完成金属基复合材料的制备。

24.2.本发明提出的高强韧纳米增强金属基复合材料制备装置,调节伸缩杆的一端安装有活动限位件,调节伸缩杆通过活动限位件与挤压推柱的上表面相连接,挤压推柱的下表面安装有吊接杆,吊接杆的一端安装有闭合甩盘,挤压推柱的中央开设有套接滑槽,挤压推柱通过套接滑槽与预留出口槽相连接,挤压推柱的表面开设有调节凹槽,调节凹槽的内表面设置有驱动齿面,驱动齿面与驱动齿轮啮合连接,挤压推柱的上表面开设有环形限位槽,环形限位槽与活动限位件相连接,当闭合甩盘与预留出口槽相闭合时,反应物料顺着出料槽流至预留出口槽中,启动调节伸缩杆,向下推动挤压推柱,利用吊接杆带动闭合甩盘脱离预留出口槽的开口,利用挤压推柱将反应物料从预留出口槽中推出,反应物料落至闭合甩盘上,通过活动限位件与环形限位槽的限位转动,驱动齿轮带动挤压推柱进行转动,与此同时,吊接杆带动闭合甩盘进行旋转,利用旋转力,闭合甩盘将反应物料分散甩至反应设备的内部,因驱动齿面与驱动齿轮均为直齿面,通过调节伸缩杆回收挤压推柱,闭合甩盘重新对预留出口槽的开口进行闭合,出料槽显露,反应物料再次流至预留出口槽中,进而反复多次将反应物料分散投入反应设备的内部,且通过进料端口在不同反应时段添加物料。

25.3.本发明提出的高强韧纳米增强金属基复合材料制备装置,调节杆体的另一端通过卡接转轴设置有安装盘块,调节杆体的侧表面开设有限位侧穿槽,限位侧穿槽设置有两组,限位水平卡合杆与限位侧穿槽相连接,平移驱动件包括设置在u形卡接直杆侧表面的轮廓方杆框和安装在轮廓方杆框内侧的驱动丝杆,驱动丝杆的外表面套设有平移方块,平移方块与驱动丝杆啮合连接,且安装盘块与平移方块的侧表面相连接,启动驱动丝杆,利用平移方块与驱动丝杆的啮合连接,平移方块沿着驱动丝杆进行平移,平移方块带动调节杆体进行活动,利用限位水平卡合杆与限位侧穿槽的连接对调节杆体进行限位,当平移方块逐渐移至驱动丝杆的中端时,通过衔接圆块使调节杆体的一端向上推动拼接梁块,与此同时,

推移滑动件与滚动滑槽相连接,以对推移滑动件进行限位,拼接梁块带动升降滑板向上平移,进而调节搅拌组件的高度,以便于提升装置的搅拌速率。

附图说明

26.图1为本发明高强韧纳米增强金属基复合材料制备方法流程图;

27.图2为本发明高强韧纳米增强金属基复合材料制备装置整体结构示意图;

28.图3为本发明高强韧纳米增强金属基复合材料制备装置的搅拌组件结构示意图;

29.图4为本发明高强韧纳米增强金属基复合材料制备装置的容纳升降槽内部平面结构示意图;

30.图5为本发明高强韧纳米增强金属基复合材料制备装置的升降对接背板剖面结构示意图;

31.图6为本发明高强韧纳米增强金属基复合材料制备装置的组合限位件结构示意图;

32.图7为本发明高强韧纳米增强金属基复合材料制备装置的推移滑动件结构示意图;

33.图8为本发明高强韧纳米增强金属基复合材料制备装置的牵引臂杆结构示意图;

34.图9为本发明高强韧纳米增强金属基复合材料制备装置的平移驱动件结构示意图;

35.图10为本发明高强韧纳米增强金属基复合材料制备装置的送料杆内部平面结构示意图;

36.图11为本发明高强韧纳米增强金属基复合材料制备装置的甩料组件内部平面结构示意图;

37.图12为本发明高强韧纳米增强金属基复合材料制备装置的挤压推柱结构示意图。

38.图中:1、反应设备;2、搅拌组件;21、送料杆;211、存料腔;212、预留出口槽;213、流动管腔;214、出料槽;215、驱动齿轮;216、反应物料;217、进料端口;22、甩料组件;221、调节伸缩杆;222、挤压推柱;2221、套接滑槽;2222、调节凹槽;2223、驱动齿面;2224、环形限位槽;223、吊接杆;224、闭合甩盘;225、活动限位件;23、拼接搅拌杆;24、弧形轮廓弯杆;25、搅拌细杆;26、衔接安装杆;3、直立安装柱;4、升降对接背板;41、容纳升降槽;42、限位滑槽;43、u形卡接直杆;431、定位卡接板;432、滚动滑槽;433、定位方块;434、中心贴柱;435、限位水平卡合杆;44、组合限位件;441、拼接安装盘;442、u形限位杆;45、推移滑动件;451、拼接梁块;452、限位推滑槽;453、延伸外接杆;454、防偏移滚轮;455、组合安装杆;456、衔接圆块;457、转动贴合槽;46、牵引臂杆;461、调节杆体;462、卡接转轴;463、限位侧穿槽;464、安装盘块;47、平移驱动件;471、轮廓方杆框;472、驱动丝杆;473、平移方块;5、升降滑板;6、延伸长板;7、贴合盘;8、进料凹盘;9、轮廓安装环。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

40.为了解决由于陶瓷颗粒与金属化合物的润滑性较差,强化颗粒不易均匀分散在合金熔体中,影响金属基复合材料的制备品质的技术问题,如图1和图2所示,提供以下优选技术方案:

41.高强韧纳米增强金属基复合材料制备方法,包括以下步骤:

42.s01:将金属元素粉末和化合物粉末按规定比例混合均匀混合,并对其进行热压成型,制成坯块;

43.s02:反应设备1通过一定的加热速率将其内部的坯块加热至金属液状态;

44.s03:当金属化合物呈现半固态浆液状态时,且受到强烈搅拌作用,添加强化颗粒或者短纤维强化材料;

45.s04:在熔化状态的金属液中加入陶瓷颗粒,并对其均匀搅拌;

46.s05:将金属液浇注进铸形模具中,对模具进行加压,使金属凝固成型;

47.s06:金属化合物从液态到凝固均处于高压状态,各类物料彼此充分浸渗,补缩并防止产生气孔,形成致密铸件。

48.高强韧纳米增强金属基复合材料制备装置,包括反应设备1,反应设备1的外表面套设有轮廓安装环9,轮廓安装环9的上表面安装有直立安装柱3,直立安装柱3设置有两组,两组直立安装柱3的上端设置有升降对接背板4,升降对接背板4的表面安装有升降滑板5,升降滑板5的一端安装有延伸长板6,延伸长板6一端的下表面设置有贴合盘7,贴合盘7下表面设置有搅拌组件2,反应设备1的上表面安装有进料凹盘8,进料凹盘8与贴合盘7相连接,搅拌组件2设置在反应设备1的内部。

49.具体的,将金属元素粉末和化合物粉末按规定比例混合均匀混合,并对其进行热压成型,制成坯块,反应设备1通过一定的加热速率将其内部的坯块加热至金属液状态,当金属化合物呈现半固态浆液状态时,且受到强烈搅拌作用,添加强化颗粒或者短纤维强化材料,利用半固态浆液对添加颗粒的分散和捕捉作用,使颗粒在浆液中均匀分布,在熔化状态的金属液中加入陶瓷颗粒,并对其均匀搅拌,通过在不同状态时前后添加强化颗粒和陶瓷颗粒,以此改善强化颗粒不易均匀分散在合金熔体中的问题,将金属液浇注进铸形模具中,对模具进行加压,使金属凝固成型,金属化合物从液态到凝固均处于高压状态,各类物料彼此充分浸渗,补缩并防止产生气孔,形成致密铸件,一定程度上解决产品存在较大孔隙度的问题,以完成金属基复合材料的制备。

50.为了解决反应设备不便于在不同时段添加反应原料的技术问题,如图10-12所示,提供以下优选技术方案:

51.送料杆21的内部开设有存料腔211,送料杆21的下表面开设有预留出口槽212,存料腔211的上端开设有进料端口217,存料腔211的下端开设有流动管腔213,流动管腔213的下端开设有出料槽214,出料槽214与预留出口槽212相连通,预留出口槽212内部的两侧壁均开设有驱动齿轮215,存料腔211的内部设置有反应物料216,甩料组件22包括安装在预留出口槽212内底面的调节伸缩杆221和设置在调节伸缩杆221下端的挤压推柱222,调节伸缩杆221设置有两组,调节伸缩杆221的一端安装有活动限位件225,调节伸缩杆221通过活动限位件225与挤压推柱222的上表面相连接,挤压推柱222的下表面安装有吊接杆223,吊接杆223的一端安装有闭合甩盘224,挤压推柱222的中央开设有套接滑槽2221,挤压推柱222

通过套接滑槽2221与预留出口槽212相连接,挤压推柱222的表面开设有调节凹槽2222,调节凹槽2222的内表面设置有驱动齿面2223,驱动齿面2223与驱动齿轮215啮合连接,挤压推柱222的上表面开设有环形限位槽2224,环形限位槽2224与活动限位件225相连接。

52.具体的,当闭合甩盘224与预留出口槽212相闭合时,反应物料216顺着出料槽214流至预留出口槽212中,启动调节伸缩杆221,向下推动挤压推柱222,利用吊接杆223带动闭合甩盘224脱离预留出口槽212的开口,利用挤压推柱222将反应物料216从预留出口槽212中推出,反应物料216落至闭合甩盘224上,通过活动限位件225与环形限位槽2224的限位转动,驱动齿轮215带动挤压推柱222进行转动,与此同时,吊接杆223带动闭合甩盘224进行旋转,利用旋转力,闭合甩盘224将反应物料216分散甩至反应设备1的内部,因驱动齿面2223与驱动齿轮215均为直齿面,通过调节伸缩杆221回收挤压推柱222,闭合甩盘224重新对预留出口槽212的开口进行闭合,出料槽214显露,反应物料216再次流至预留出口槽212中,进而反复多次将反应物料216分散投入反应设备1的内部,且通过进料端口217在不同反应时段添加物料。

53.为了更好地解决不便于调节搅拌组件高度的技术问题,如图2-9所示,提供以下优选技术方案:

54.搅拌组件2包括设置在贴合盘7下表面的送料杆21和设置在送料杆21下端的甩料组件22,送料杆21的下端设置有拼接搅拌杆23,拼接搅拌杆23的外表面安装有弧形轮廓弯杆24,弧形轮廓弯杆24设置有四组,弧形轮廓弯杆24的内侧设置有搅拌细杆25,搅拌细杆25的一端与弧形轮廓弯杆24相连接,弧形轮廓弯杆24的上表面设置有衔接安装杆26,衔接安装杆26的一端与送料杆21的侧表面相连接,升降对接背板4的内部开设有容纳升降槽41,升降对接背板4的侧表面开设有限位滑槽42,限位滑槽42与升降滑板5相连接,容纳升降槽41的内部安装有u形卡接直杆43,u形卡接直杆43设置有两组,u形卡接直杆43的内表面安装有组合限位件44,组合限位件44的表面安装有推移滑动件45,推移滑动件45的下端安装有牵引臂杆46,u形卡接直杆43的一端安装有平移驱动件47,牵引臂杆46的一端与平移驱动件47相连接,组合限位件44包括设置在u形卡接直杆43内表面的拼接安装盘441和设置在拼接安装盘441外表面的u形限位杆442,拼接安装盘441设置有两组,u形限位杆442的两端与拼接安装盘441相连接,u形卡接直杆43的内表面安装有定位卡接板431,且定位卡接板431设置在两组拼接安装盘441之间,定位卡接板431的表面开设有滚动滑槽432,组合限位件44和平移驱动件47之间设置有定位方块433,定位方块433安装在u形卡接直杆43的内表面,定位方块433外表面的中央安装有中心贴柱434,中心贴柱434的表面安装有限位水平卡合杆435。

55.推移滑动件45包括拼接梁块451和开设在拼接梁块451两端的限位推滑槽452,限位推滑槽452与u形限位杆442相连接,升降滑板5的一端与拼接梁块451相连接,拼接梁块451的两端均安装有延伸外接杆453,延伸外接杆453的一端设置有防偏移滚轮454,防偏移滚轮454与滚动滑槽432相连接,拼接梁块451的下端安装有组合安装杆455,组合安装杆455的一端设置有衔接圆块456,衔接圆块456的内部开设有转动贴合槽457,牵引臂杆46包括调节杆体461和设置在调节杆体461两端的卡接转轴462,调节杆体461的一端通过卡接转轴462与衔接圆块456相连接,调节杆体461的另一端通过卡接转轴462设置有安装盘块464,调节杆体461的侧表面开设有限位侧穿槽463,限位侧穿槽463设置有两组,限位水平卡合杆435与限位侧穿槽463相连接,平移驱动件47包括设置在u形卡接直杆43侧表面的轮廓方杆

框471和安装在轮廓方杆框471内侧的驱动丝杆472,驱动丝杆472的外表面套设有平移方块473,平移方块473与驱动丝杆472啮合连接,且安装盘块464与平移方块473的侧表面相连接。

56.具体的,启动驱动丝杆472,利用平移方块473与驱动丝杆472的啮合连接,平移方块473沿着驱动丝杆472进行平移,平移方块473带动调节杆体461进行活动,利用限位水平卡合杆435与限位侧穿槽463的连接对调节杆体461进行限位,当平移方块473逐渐移至驱动丝杆472的中端时,通过衔接圆块456使调节杆体461的一端向上推动拼接梁块451,与此同时,推移滑动件45与滚动滑槽432相连接,以对推移滑动件45进行限位,拼接梁块451带动升降滑板5向上平移,进而调节搅拌组件2的高度,以便于提升装置的搅拌速率。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1