火电厂循环水流量实时在线测量系统及测量方法与流程

1.本发明涉及汽轮机组技术领域,具体涉及一种火电厂循环水流量实时在线测量系统及测量方法。

背景技术:

2.在火力发电厂中,循环水流量是进行凝汽器、冷却塔性能诊断和开展冷端的运行优化需要用到的重要参数。但是在实际生产中,对循环水流量进行直接测量和间接软测量均存在很大困难。主要原因在于:

3.一、对于直接测量:(1)大型汽轮发电机组的循环水管道尺寸过大(管道直径1米以上),循环水流量巨大(每小时达3万吨以上),导致目前尚未有精密仪器能够在线实时准确测量循环水流量。(2)大多数电厂的循环水管道深埋于地下,裸露在地表的管道直管段较短,不满足一些测量仪器(如超声波测量仪)的测量要求,导致测量仪器无法便捷地进行测量。(3)机组循环水流量受机组运行方式和设备状态影响较大,比如一台循环水泵运行与两台循环水泵运行时的循环水流量不同,低速循环水泵与高速循环水泵运行时的流量不同;当凝汽器换热管束结垢、堵塞以及循环水泵效率低下时会导致循环水流量发生变化,这些影响导致实际生产需要实时监测机组循环水流量。

4.二、对于间接测量:目前还有一种循环水流量在线软测量方法,例如公开号为cn109408978a的中国发明专利申请,公开了一种循环水流量在线软测量方法,用于测量汽轮发电机组中流经凝汽器换热管束的循环水流量,通过采集机组dcs系统的实时运行数据,获取当前机组运行热耗率,再计算当前凝汽器热负荷,最后根据凝汽器热负荷计算循环水流量。但是这种方法存在如下问题:该方法计算的是通过凝汽器的循环水流量,未包含用于冷却闭式冷却水的开式冷却水流量,无法满足需要全部循环水流量的场合(比如循环水泵性能试验、冷却塔试验等)。该方法对汽轮机组的运行参数稳定性要求较高,难以实现循环水流量的在线测量;该方法使用的凝汽器热平衡方程中包含了一些简化经验系数,使得计算得到循环水流量精度不高。

技术实现要素:

5.本发明所要解决的技术问题在于:

6.现有技术无法进行火电厂循环水流量实时在线测量以及测量精度不高的技术问题。

7.本发明是通过以下技术手段实现解决上述技术问题的:

8.一种火电厂循环水流量实时在线测量系统,包括循环水泵、凝汽器,所述循环水泵与凝汽器之间通过管道连接;

9.所述凝汽器的出口处设置有凝汽器回水管道、凝汽器循环水回水测温元件,还包括两端分别与管道、凝汽器回水管道连接的开式水管道,所述开式水管道上设置有流量计、回水测温元件,所述凝汽器回水管道上设置有循环水测温元件,所述循环水测温元件位于

开式水管道与凝汽器回水管道连接位置的下游;

10.所述凝汽器循环水回水测温元件、回水测温元件、循环水测温元件分别设置若干个;若干个凝汽器循环水回水测温元件在凝汽器出口处的凝汽器回水管道中沿径向均匀布置;若干个回水测温元件在开式水管道中沿径向均匀布置;若干个循环水测温元件在凝汽器回水管道中沿径向均匀布置;

11.还包括控制器,所述凝汽器循环水回水测温元件、流量计、回水测温元件、循环水测温元件分别连接至控制器,所述控制器能够根据凝汽器循环水回水测温元件、回水测温元件、循环水测温元件检测的温度计算对应的水焓值,并根据水焓值以及流量计检测的流量计算流经所述循环水泵的循环水流量。

12.本发明中的火电厂循环水流量实时在线测量系统在实际应用时,首先通过流量计测量开式水的流量q1,通过回水测温元件测量开式水的回水温度t1;通过凝汽器循环水回水测温元件测量凝汽器循环水回水温度t2,通过循环水测温元件测量凝汽器回水和开式水混合后的循环水温度t3;控制器通过国际通用的水和水蒸气性质iapws-if97公式,计算上述三个温度t1、t2、t3所对应的水焓值h1、h2、h3;然后控制器根据所得数据,计算流经所述循环水泵的全部循环水流量q2。相对于现有技术,该测量系统结构简单,操作方便,通过该火电厂循环水流量实时在线测量系统可进行火电厂循环水流量实时在线测量,并且测量精度较高。

13.优化的,所述凝汽器循环水回水测温元件、回水测温元件、循环水测温元件均采用热电阻。

14.优化的,所述凝汽器循环水回水测温元件、回水测温元件、循环水测温元件分别设置5个。

15.优化的,所述流量计采用孔板流量计。

16.优化的,所述循环水测温元件距离开式水管道与凝汽器回水管道连接位置10米以上。

17.将循环水测温元件设置在距离开式水管道与凝汽器回水管道连接位置10米以上的位置能够保证充分的混合,测量结果更加准确可靠。

18.优化的,所述开式水管道上还设置有水水热交换器。

19.优化的,所述水水热交换器、流量计、回水测温元件沿所述开式水管道走向依次布置。

20.本发明还公开一种采用上述任一项所述的火电厂循环水流量实时在线测量系统的测量方法,包括如下步骤:

21.步骤一:

22.通过流量计测量开式水的流量q1,通过回水测温元件测量开式水的回水温度t1;

23.步骤二:

24.通过凝汽器循环水回水测温元件测量凝汽器循环水回水温度t2,通过循环水测温元件测量凝汽器回水和开式水混合后的循环水温度t3;

25.步骤三:

26.通过国际通用的水和水蒸气性质iapws-if97公式,计算上述三个温度t1、t2、t3所对应的水焓值h1、h2、h3;

27.步骤四:

28.根据步骤一至步骤三所得数据,计算流经所述循环水泵的全部循环水流量q2。

29.优化的,步骤四中,流经所述循环水泵的全部循环水流量q2的计算公式为:

[0030][0031]

其中,各字母代号的含义分别为:q1表示开式水的流量;h1表示开式冷却水系统回水的焓;h2表示凝汽器出口循环水的焓;h3表示循环水回水的焓。

[0032]

通过本发明中的测量方法,能够准确测量并计算流经所述循环水泵的全部循环水流量,测量、计算简单,并且测量精度较高。

[0033]

本发明的优点在于:

[0034]

1.本发明中的火电厂循环水流量实时在线测量系统在实际应用时,首先通过流量计测量开式水的流量q1,通过回水测温元件测量开式水的回水温度t1;通过凝汽器循环水回水测温元件测量凝汽器循环水回水温度t2,通过循环水测温元件测量凝汽器回水和开式水混合后的循环水温度t3;控制器通过国际通用的水和水蒸气性质iapws-if97公式,计算上述三个温度t1、t2、t3所对应的水焓值h1、h2、h3;然后控制器根据所得数据,计算流经所述循环水泵的全部循环水流量q2。相对于现有技术,该测量系统结构简单,操作方便,通过该火电厂循环水流量实时在线测量系统可进行火电厂循环水流量实时在线测量,并且测量精度较高。

[0035]

2.将循环水测温元件设置在距离开式水管道与凝汽器回水管道连接位置10米以上的位置能够保证充分的混合,测量结果更加准确可靠。

[0036]

3.通过本发明中的测量方法,能够准确测量并计算流经所述循环水泵的全部循环水流量,测量、计算简单,并且测量精度较高。

附图说明

[0037]

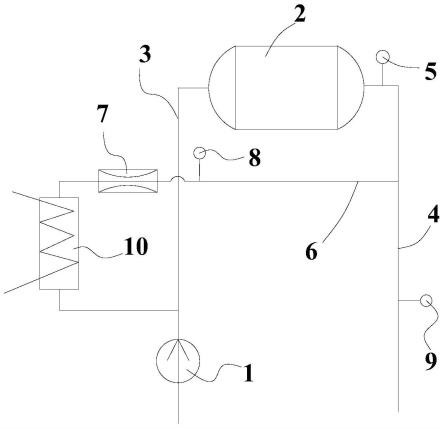

图1为本发明实施例一中火电厂循环水流量实时在线测量系统的示意图;其中,

[0038]

循环水泵-1;凝汽器-2;管道-3;凝汽器回水管道-4;凝汽器循环水回水测温元件-5;开式水管道-6;流量计-7;回水测温元件-8;循环水测温元件-9;水水热交换器-10。

具体实施方式

[0039]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

实施例一:

[0041]

如图1所示,一种火电厂循环水流量实时在线测量系统,包括循环水泵1、凝汽器2、管道3、凝汽器回水管道4、凝汽器循环水回水测温元件5、开式水管道6、流量计7、回水测温元件8、循环水测温元件9、水水热交换器10、控制器。

[0042]

如图1所示,所述循环水泵1与凝汽器2之间通过管道3连接;所述凝汽器2的出口处设置有凝汽器回水管道4、凝汽器循环水回水测温元件5。

[0043]

如图1所示,所述开式水管道6两端分别与管道3、凝汽器回水管道4连接,机组的开式水管道6上依次设置有水水热交换器10、流量计7、回水测温元件8,所述流量计7采用高精度的孔板流量计,孔板流量计的安装位置为开式水流经全部用户后回水母管上,并安装于直管段上,前后留出足够的距离。

[0044]

如图1所示,所述凝汽器回水管道4上设置有循环水测温元件9,所述循环水测温元件9位于开式水管道6与凝汽器回水管道4连接位置的下游,安装位置为开式水与循环水回水混合后的循环水回水母管上,且所述循环水测温元件9距离开式水管道6与凝汽器回水管道4连接位置10米以上。

[0045]

本实施例中,所述凝汽器循环水回水测温元件5、回水测温元件8、循环水测温元件9均采用高精度的热电阻。

[0046]

所述凝汽器循环水回水测温元件5、回水测温元件8、循环水测温元件9分别设置若干个,本实施例中各设置5个。

[0047]

5个凝汽器循环水回水测温元件5在凝汽器2出口处的凝汽器回水管道4中沿径向均匀布置,相邻两个凝汽器循环水回水测温元件5之间的距离相等。5个凝汽器循环水回水测温元件5中位于中间的凝汽器循环水回水测温元件5设置在所述凝汽器回水管道4中的轴线上。

[0048]

5个回水测温元件8在开式水管道6中沿径向均匀布置,相邻两个回水测温元件8之间的距离相等,回水测温元件8的安装位置为开式水与循环水回水混合前的母管管道上。5个回水测温元件8中位于中间的回水测温元件8设置在所述开式水管道6中的轴线上。

[0049]

5个循环水测温元件9在凝汽器回水管道4中沿径向均匀布置,相邻两个循环水测温元件9之间的距离相等。5个循环水测温元件9中位于中间的循环水测温元件9设置在所述凝汽器回水管道4中的轴线上。

[0050]

所述凝汽器循环水回水测温元件5、流量计7、回水测温元件8、循环水测温元件9分别连接至控制器,所述凝汽器循环水回水测温元件5、流量计7、回水测温元件8、循环水测温元件9能够将检测的数据传输至控制器,所述控制器为现有技术,其能够接收检测数据,并能够根据接收的数据进行计算,如根据检测的回水温度、凝汽器循环水回水温度、循环水温度计算各个温度对应的水焓值,根据水焓值以及开式水的流量计算流经所述循环水泵1的全部循环水流量,并输出计算结果。

[0051]

本发明中的火电厂循环水流量实时在线测量系统在实际应用时,首先通过流量计7测量开式水的流量q1,通过回水测温元件8测量开式水的回水温度t1;通过凝汽器循环水回水测温元件5测量凝汽器循环水回水温度t2,通过循环水测温元件9测量凝汽器回水和开式水混合后的循环水温度t3;控制器通过国际通用的水和水蒸气性质iapws-if97公式,计算上述三个温度t1、t2、t3所对应的水焓值h1、h2、h3;然后控制器根据所得数据,计算流经所述循环水泵1的全部循环水流量q2。相对于现有技术,该测量系统结构简单,操作方便,通过该火电厂循环水流量实时在线测量系统可进行火电厂循环水流量实时在线测量,并且测量精度较高。

[0052]

将循环水测温元件9设置在距离开式水管道6与凝汽器回水管道4连接位置10米以上的位置能够保证充分的混合,测量结果更加准确可靠。

[0053]

实施例二:

[0054]

本发明还公开一种采用上述的火电厂循环水流量实时在线测量系统的测量方法,用于测量汽轮发电机组中流经循环水泵(冷却塔)的全部循环水流量,包括如下步骤:

[0055]

步骤一:

[0056]

在机组的开式水管道6上安装流量计7和回水测温元件8,通过流量计7测量开式水的流量q1,通过回水测温元件8测量开式水的回水温度t1;其中,t1为各个回水测温元件8测量结果的平均值,回水温度t1通过控制器计算得到。

[0057]

步骤二:

[0058]

通过凝汽器循环水回水测温元件5测量凝汽器循环水回水温度t2,通过循环水测温元件9测量凝汽器回水和开式水混合后的循环水温度t3;其中,t2为各个凝汽器循环水回水测温元件5测量结果的平均值,t3为各个循环水测温元件9测量结果的平均值,上述凝汽器循环水回水温度t2、循环水温度t3均通过控制器计算得到。

[0059]

步骤三:

[0060]

所述控制器通过国际通用的水和水蒸气性质iapws-if97公式,计算上述三个温度t1、t2、t3所对应的水焓值h1、h2、h3;水和水蒸气性质iapws-if97公式为本领域技术人员公知的现有技术。

[0061]

步骤四:

[0062]

根据步骤一至步骤三所得数据,控制器计算流经所述循环水泵1的全部循环水流量q2。流经所述循环水泵1的全部循环水流量q2的计算公式为:

[0063][0064]

其中,各字母代号的含义分别为:q1表示开式水的流量,即开式冷却水系统回水流量(与循环水回水母管混合之前);h1表示开式冷却水系统回水的焓;h2表示凝汽器出口循环水的焓;h3表示循环水回水的焓(与开式冷却水充分混合后)。

[0065]

通过本发明中的测量方法,能够准确测量并计算流经所述循环水泵1的全部循环水流量,测量、计算简单,并且测量精度较高。

[0066]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1