一种纺织面料定型机烟气余热回收系统的制作方法

1.本发明涉及纺织余热回收技术领域,具体涉及一种纺织面料定型机烟气余热回收系统。

背景技术:

2.定型机一般在180度到220度左右的工作温度,排烟温度温度达到160到200度左右,排风风量在10000立方每小时,现有交换方式主要以风

‑‑

风管式热交换为主,新风走管道外壁,排风走管道内壁。

3.因为定型机的排烟中存在大量的毛絮与油脂,采用传统方式回收余热存在难以清洗的问题,一但管道壁上形成结垢,就会影响热交换效率,还存在消防安全隐患。

4.综上,本发明提供了一种纺织面料定型机烟气余热回收系统。

技术实现要素:

5.为解决上述技术问题,本发明提出一种纺织面料定型机烟气余热回收系统。

6.本发明的技术方案是这样实现的:

7.一种纺织面料定型机烟气余热回收系统,包括:

8.新风风管,其一端连接烘箱风口,另一端设置新风风机,新风风管作为新风风道利用新风风机为烘箱提供新风,且新风流向与定型机废气流向相反;

9.定型机废气管,连接定型机的废气出口,作为定型机的排烟风道;

10.热管式换热单元,设置在定型机废气管与新风风管之间,其一端延伸至定型机废气出口,另一端延伸至新风风管内。

11.进一步地,所述新风风管与定型机废气管为一体式管道,该管道内腔设有隔板,将管道内腔分为新风风道和排烟风道,且热换式换热单元安装在隔板上。

12.进一步地,所述排烟风道的底部设置有排污口,排烟风道内设有持续运行的第一清洗管,用于清洗排烟风道上的结垢,所述热管式化热单元上设有间隙式运行的第二清洗管,用于清洗热管上的结垢。

13.进一步地,所述排烟风道对应于各个热管式换热单元在废气流通的上下游分为换热段和排烟段,所述换热段对应于热管式换热单元及定型机废气出口设置,排烟段位于换热段的下游,第一清洗管设置在排烟段内,第二清洗管位于换热段内。

14.进一步地,所述第一清洗管与第二清洗管在排烟风道的宽度方向分布于两侧。

15.进一步地,所述排污口依次连接有过滤装置和净水箱,所述第一清洗管或/和第二清洗管分别通过冲洗泵从所述净水箱内取水,且所述排烟风道经过净水箱与其换热。

16.进一步地,所述热管式换热单元包括多排呈交错分布的热管,所述第二清洗管包括总管及对应于每排热管设置的支管。

17.进一步地,还包括机械式清洗单元,其对应于热管式换热单元设置,所述机械式清洗单元设置成在所述第二清洗管的水力驱动下刮刷式的清理热管。

18.进一步地,所述机械式清洗单元包括刮板,所述刮板通过在热管圆周方向运动清洗热管。

19.本发明具有如下有益效果:

20.1、通过设置热管式换热单元将定型机废气余热传导至新风,具有定型机烟气余热回收利用的优点。同时,利用热管式换热在应用于定型机烟气余热回收系统中后,其相较于传统的管式换热器具有更加便于清洗的优点,进而可保障较优的换热效率,提高定型机烟气余热回收效率。

21.2、通过将新风风道与定型机废气管采用一体式管道的方式,可降低该系统的成本及简化工艺难度。

22.3、通过设置第一清洗管和第二清洗管,利用第一清洗管持续对排烟风道的内壁进行清洗,利用第二清洗管间歇式的对热管进行清洗,使得该定型机余热回收系统自带清洗功能,以便于保障热管的换热效率,提高烟气余热的回收效率,并降低消防风险。

23.4、通过将第一清洗管和第二清洗管在排烟风道的宽度方向分布于两侧,一方面可防止第二清洗管喷出的水对热管换热的干扰,另一方面,利用第一清洗管上的水在清洗热管的同时能够对排烟风道的该侧进行同步清洗,并配合第二清洗管在排烟风道的宽度方向全覆盖的清洗,以提高排烟风道的清洗效果及降低消防风险。

24.5、通过设置过滤装置、净水箱及将排烟风道与净水箱内的水换热,将排烟风道内残留的余热进一步传导至净水箱内的水中,使得净水箱内的水升温,再分别由第一清洗管和第二清洗管分别清洗排烟风道和热管,实现热水清洗的目的,保障热管的换热效果。

25.6、通过设置机械式清洗单元对热管进行清洗,提高热管表面除垢的效果,保障热管的换热效率,进而提高烟气余热回收效率。

附图说明

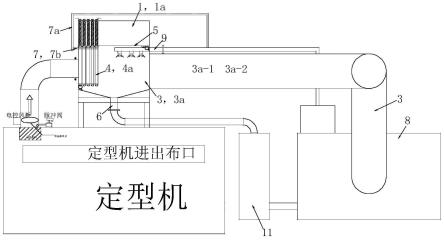

26.图1是本发明的结构示意图;

27.图2是本发明的机械式清洗单元的示意图;

28.图3是本发明图2中的a处放大图;

29.图4是本发明图2中的b处放大图;

30.图5是本发明定型机的整体示意图。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参照图1至图5所示,本发明的纺织面料定型机烟气余热回收系统主要包括新风风管1、定型机废气管3和热管式换热单元4,新风风管1的一端连接烘箱风口,另一端设置新风风机2,新风风管1作为新风风道1a利用新风风机2为烘箱提供新风,且新风流向与定型机废气流向相反,以提高换热效率。定型机废气管3连接在定型机的废气出口,作为定型机的排烟风道3a。热管式换热单元4设置在定型机废气管3与新风风管1之间,其一端延伸至定型

机废气出口,另一端延伸至新风风道1a内。热管4a式换热器的两端分别形成冷端和热端,直接将定型机废气出口排出的烟气余热传导给新风风道1a内的新风,实现对新风的升温,以达到定型机烟气余热回收利用的效果。利用热管4a式换热的方式替代现有技术中的管式热交换器,提高了热交换效率,提高烟气余热的回收效率。同时,利用热管4a式换热方式具有的不存在管程和壳程的性能,为了防止烟气中的毛絮和油脂对换热效率的影响,可直接清洗热管式换热单元4内热管4a的外壁即可,更加便于清楚结垢以保障换热效率。

33.具体而言,新风风管1与定型机废气管3为一体式管道,该管道内腔设置隔板5,将管道内腔分为新风风道1a和排烟风道3a,且热管式换热单元4安装在隔板5上。该种方式可降低系统整体成本及简化工艺难度。当然,在其他实施方式中,新风风管1与定型机废气管3可采用两个单独的管道的设置方式。

34.进一步而言,排烟风道3a的底部设置有排污口6,排烟风道3a内设有持续运行的第一清洗管9,用于清洗排烟风道3a上的结垢,热管4a式化热单元上设有间隙式运行的第二清洗管7,用于清洗热管4a上的结垢。

35.具体的,排污口6外排排烟风道3a内产生的清洗排烟风道3a及热管4a是换热单元产生的污水。将第一清洗管9设置成持续运行的状态,达到降低排烟风道3a消防风险的效果。将第二清洗管7设置成间隙式运行的状态,可定时对热管式换热单元4进行清洗,清除结垢,保障换热效果。同时,第二清洗管7采用间歇式运行的方式,不会干扰到热管4a式换热器的换热过程。其中,第一清洗管9和第二清洗管7可采用喷淋的方式分别对排烟风管和热管式换热单元4进行清洗,在实施该手段时,可在第一清洗管9和第二清洗管7上设置喷头。

36.更进一步而言,排烟风道3a对应于各个热管式换热单元4在废气流通的上下游分为换热段3a-1和排烟段3a-2,换热段3a-1对应于热管式换热单元4及定型机废气出口设置,排烟段3a-2位于换热段3a-1的下游,第一清洗管9设置在排烟段3a-2内,第二清洗管7位于换热段3a-1内。利用该手段可在实现清洗排烟风道3a和热管式换热单元4的同时,避免第一清洗管9喷出的水对热管式换热单元4的换热造成影响。同时,第一清洗管9与第二清洗管7在排烟风道3a的宽度方向分布于两侧。一方面可防止第二清洗管7喷出的水对热管4a换热的干扰,另一方面,利用第一清洗管9上的水在清洗热管4a的同时能够对排烟风道3a的该侧进行同步清洗,并配合第二清洗管7在排烟风道3a的宽度方向全覆盖的清洗,以提高排烟风道3a的清洗效果及降低消防风险。

37.其中,排污口6依次连接有过滤装置11和净水箱8,第一清洗管9或/和第二清洗管7分别通过冲洗泵从净水箱8内取水,且排烟风道3a经过净水箱8与其换热。

38.具体而言,净水箱8的两端设置有管通口,定型机废气管3的尾端依次穿过两个管通口并与净水箱8之间密封配合。采用该手段之后,能够将定型机废气管3内即将排出的烟气与净水箱8内的水进行热交换,使得净水箱8内的水升温。进而,一方面在第一清洗管9和第二清洗管7对排烟风道3a和热管4a式换热器进行清洗的过程中,可降低烟气的热量散失,提高热管4a式换热器的余热回收效果。另一方面,利用热水清洗热管4a式换热器,可进一步保障其换热效果。此外,进一步实现了对烟气内的余热回收和利用,提高整个系统对烟气余热的回收利用效果,也进一步降低了外排烟气的温度。

39.进一步而言,排烟风道3a与净水箱8之间设有辅助热管4a式换热单元9。辅助热管4a式换热单元9贯穿定型机废气管3,使得其两端分别位于净水箱8和排烟风道3a内,以此提

高烟气对净水箱8内水的升温效果。

40.更进一步而言,还设置有热水箱,热水箱设置在第二清洗管7与第二清洗管7对应的冲洗泵之间,该冲洗泵从净水箱8内获取水之后先将水送入至热水箱内,使得当净水箱8内的水温较低时,为了避免其喷到热管4a上后对热管4a换热造成干扰,该部分水进入热水箱之后与热水箱内的热水混合。此时,在热水箱与第二清洗管7之间还设置有另一个冲洗泵,用于将热水箱内的热水供给第二清洗管7。热水箱可采用现有的具备温控器和加热器的恒温水箱。

41.过滤装置11可设置成油脂过滤器,用于过滤污水中含有的大量油脂。当然,也可配合滤网进行同步使用,以达到对污水有效的过滤效果。同时实现水的循环利用,达到节约用水的效果。

42.其中,热管式换热单元4包括多排呈交错分布的热管4a,第二清洗管7包括总管7a及对应于每排热管4a设置的支管7b,每个支管7b用于冲洗一排热管4a。

43.进一步而言,相邻的两排热管4a在两者的排列方向呈平行分布的状态,且另一排热管4a对应于相邻的两排热管4a内的间隙设置。

44.更进一步而言,还包括机械式清洗单元10,其对应于热管式换热单元4设置,机械式清洗单元设置成在第二清洗管7的水力驱动下刮刷式的清理热管4a。机械式清洗单元包括刮板10a,刮板10a通过在热管4a圆周方向运动清洗热管4a。

45.具体而言,热管4a上套设有环座10b,环座10b上转动套设有齿形带轮10c,刮板10a固定在齿形带轮10c的下端面上,且刮板10a的内侧面与热管4a表面贴合。同一排所有热管4a的齿形带轮10c被一个齿形带10m共同连接,所有齿形带10m朝向总管7a的一端均连接有驱动齿形带轮10d,且驱动齿形带轮10d安装在驱动轴10e上,总管7a内的一侧转动安装有叶轮10f,且叶轮10f与驱动轴10e连接。其中,可对应于每排热管4a均设置一个叶轮10f,实现每个叶轮10f单独驱动每排刮板10a转动。

46.总管7a内的水流冲击叶轮10f使得驱动轴10e转动,驱动轴10e通过驱动齿形带轮10d驱动所有的齿形带10m动作,进而驱动各个热管4a的齿形带轮10c转动,达到驱动刮板10a转动的效果。刮板10a在热管4a表面作圆周运动实现对热管4a表面的清洗。

47.进一步而言,环座10b固定在隔板5的下表面,支管7b位于刮板10a的圆周轨迹范围外。支管7b在清洗热管4a的同时也对刮板10a进行清洗。

48.更进一步而言,环座10b的底部自齿形带轮10c的底部向下延伸形成延伸部10g,齿形带轮10c的底部固定有滑轨10h,刮板10a的顶端通过滑块10i与滑轨10h滑动配合,且滑块10i的外端面与滑轨10h之间设置有弹簧10j,延伸部10g的圆周面设置成波浪状结构,滑块10i的内侧端设有滚珠10k,滚珠10k用于在延伸部10g的圆周面上滚动,并通过滑块10i驱动刮板10a在径向位移。

49.具体而言,在齿形带轮10c驱动刮板10a做圆周运动的过程中,滚珠10k在延伸部10g的圆周面上滚动,并通过滑块10i间歇性的压缩然后及驱动刮板10a在热管4a径向位移,当滚珠10k运动到延伸部10g圆周面外凸的部分时,通过滑块10i驱动刮板10a与热管4a表面分离,此时,第二清洗管7喷出的水冲洗刮板10a时,刮板10a上的结垢顺着刮板10a下落,而不会返回到热管4a表面,利用刮板10a与热管4a的分离状态,防止刮除的结垢重新返回至热管4a表面,提高热管4a清洗效果。

50.进一步而言,刮板10a设置呈对称分布的两个,延伸部10g的圆周面上的波浪状结构设有两个,且两个波浪状结构在圆周方向交错分布,使得其中一个刮板10a与热管4a分离的圆周轨迹内,另一个刮板10a与热管4a呈接触状态。以此可实现对热管4a圆周面的全覆盖。

51.更进一步而言,以刮板10a转动方向为基准,其前侧面上设有凹槽,凹槽的底端在长度方向贯穿刮板10a,且凹槽可设置多个。在刮板10a将热管4a上的结垢刮除之后,部分结垢会进入到凹槽内被凹陷锁住,并在第二清洗管7清洗的过程中,该部分结垢在凹槽内顺着刮板10a下落,提高刮板10a锁住其表面结垢的能力,进一步防止结垢返回至热管4a表面。

52.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1