一种新型隧道窑及其生产工艺的制作方法

1.本发明具体涉及一种新型隧道窑及其生产工艺。

背景技术:

2.目前,在烧结砖、陶土粒、陶瓷生产中大量使用隧道窑进行烧制,现有的隧道窑,通常采用专用窑车装载工件进行烧成,现有的烧结砖、陶土粒、陶瓷生产中,大多使用隧道窑车进行烧制,窑车是隧道窑生产中的重要设备,窑车本体的下方的两侧分别固定有矩形的砂封板,窑车的底部与上部的气压密封是靠窑车上的砂封板与砂封槽中的砂来实现的。窑车在移动时,砂封板始终插入砂封槽内的砂粒中做直线移动,窑车底部与上部的空气被砂封板和砂粒阻挡不能流通,从而保证了窑车上部的高温气体不会流串到窑车的底部,避免烧坏窑车的运动零件。同时窑车底部的低温空气也不会上串到窑车的上表面,降低焙烧室内的烧成温度,影响制品的烧成质量。

技术实现要素:

3.鉴于现有技术的不足,本发明所要解决的技术问题是提供一种新型隧道窑及其生产工艺。

4.为解决上述技术问题,本发明采用的技术方案是:一种新型隧道窑,包括窑顶、两侧墙和窑车,所述窑顶和两相对设置的侧墙共同围成隧道窑炉,所述窑车可滑移地收容于所述隧道窑炉内,所述窑车的顶部两侧分别开设有密封道,所述密封道内填充有隔热材料,两所述侧墙的中部分别设置有密封卡边,同一侧的密封卡边位于密封道的上方,所述密封卡边的一端嵌入相应密封道内,两所述侧墙的底部分别设置有砂封槽,所述砂封槽内填充有隔热材料。

5.优选的,所述窑车包括车架,所述车架的顶部设置有耐热层,所述耐热层的两侧分别设置有砂封组件,所述砂封组件的底部嵌入所述砂封槽内,所述砂封组件包括第一砂封板和第二砂封板,所述第一砂封板和第二砂封板之间形成有隔热腔,所述第一砂封板和第二砂封板的顶部之间设置有连接板,所述连接板的顶部固定在车架上,所述连接板的下方设置有隔热板,所述隔热板将隔热腔分为两个隔热空间,所述车架的底部设置有多个车轮。

6.优选的,所述连接板的底部向两侧形成半圆形卷槽。

7.优选的,所述半圆形卷槽的开口朝上。

8.优选的,所述连接板的前端设置有一舌状凸尖,所述舌状凸尖的横截面呈v形设置,所述舌状凸尖的后端两侧设置在半圆形卷槽的前方。

9.优选的,所述舌状凸尖的后端高度朝舌状凸尖的前端高度逐渐向下倾斜。

10.优选的,所述耐热层包括耐火砖和石棉层,所述石棉层位于车架的顶部,所述耐火砖位于石棉层的顶部。

11.优选的,两所述侧墙上分别转动安装有辊轴,所述辊轴上设置有扫刷,所述扫刷位于密封道的外侧。

12.优选的,所述密封道内的隔热材料和砂封槽内的隔热材料相同。

13.为解决上述技术问题,本发明采用的技术方案是:一种新型隧道窑的生产工艺,包括以下步骤:(1)将原料放置在窑车顶部;(2)然后将窑车送入隧道窑炉内进行烧制;(3)烧制完成后,成品随窑车拉出。

14.与现有技术相比,本发明具有以下有益效果:该新型隧道窑在窑车的顶部两侧分别开设有密封道,密封道内填充有隔热材料,两侧墙的中部分别突出设置有密封卡边,密封卡边的一端嵌入相应密封道内,使得窑车的车顶和底部分为两个空间,且侧墙的底部分别设置有砂封槽,砂封槽内填充有隔热材料,通过隔热板将隔热腔分为两个隔热空间,隔热效果好,能使窑车底部和上部的气压相对平衡,互不干扰,稳定制品的烧成质量,避免窑车体及车轮等运动件受热氧化,延长窑车的使用寿命。

附图说明

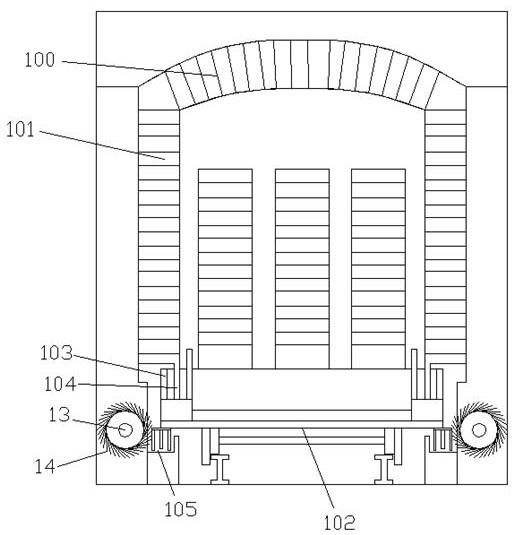

15.图1为本发明实施例的结构示意图。

16.图2为本发明实施例的窑车的结构示意图。

17.图3为本发明实施例的砂封组件的结构示意图。

18.图4为本发明实施例的舌状凸尖的俯视图。

19.图中标记:1、车架;2、第一砂封板;3、第二砂封板;4、隔热腔;5、连接板;6、隔热板;7、车轮;8、半圆形卷槽;9、舌状凸尖;10、耐火砖;11、石棉层;12、导砂纹;13、辊轴;14、扫刷;100、窑顶;101、侧墙;102、窑车;103、密封道;104、密封卡边;105、砂封槽。

具体实施方式

20.为了让本发明的上述特征和优点更明显易懂,下面特举实施例,并配合附图,作详细说明如下。

21.如图1~4所示,一种新型隧道窑,包括窑顶100、两侧墙101和窑车102,所述窑顶100和两相对设置的侧墙101共同围成隧道窑炉,所述窑车100可滑移地收容于所述隧道窑炉内,所述窑车102在隧道窑炉内的滑移为现有技术,在此不再详述,所述窑车102的顶部两侧分别开设有密封道103,所述密封道103内填充有隔热材料,两所述侧墙101的中部分别突出设置有密封卡边104,同一侧的密封卡边104位于密封道103的上方,所述密封卡边104的一端嵌入相应密封道103内,两所述侧墙101的底部分别设置有砂封槽105,所述砂封槽105内填充有隔热材料。

22.在本实施例中,所述窑车102包括车架1,所述车架1的顶部设置有耐热层,所述耐热层包括耐火砖10和石棉层11,所述石棉层11位于车架1的顶部,所述耐火砖10位于石棉层11的顶部,所述石棉层11和车架1之间通过黏土泥固定连接,所述耐火砖10和石棉层11之间通过黏土泥固定连接,所述耐热层的两侧分别设置有砂封组件,所述砂封组件的底部嵌入所述砂封槽105内,所述砂封组件包括第一砂封板2和第二砂封板3,所述第一砂封板2和第二砂封板3之间形成有隔热腔4,所述第一砂封板2和第二砂封板3的顶部之间设置有连接板5,所述连接板5的底部向两侧形成半圆形卷槽8,所述半圆形卷槽8的开口朝上,所述连接板5的前端设置有一舌状凸尖9,所述舌状凸尖9的横截面呈v形设置,所述舌状凸尖9的后端两侧设置在半圆形卷槽8的前方,所述舌状凸尖9的后端高度朝舌状凸尖9的前端高度逐渐向

下倾斜,所述连接板5的顶部固定在车架1上,所述连接板5的下方设置有隔热板6,所述隔热板6将隔热腔4分为两个隔热空间,所述车架1的底部设置有多个车轮7,该新型隧道窑通过隔热板6将隔热腔4分为两个隔热空间,且舌状凸尖9会将砂封槽内的密封啥引导至半圆形卷槽8内,所述舌状凸尖9的上端面设置有至少一道导砂纹12,方便引导密封砂的流向,从而增加隔热腔4的密封效果,在车架的顶部设置耐热层,并在耐热层的两侧分别设置砂封组件,将砂封组件分为两砂封板,使得两砂封板之间形成隔热腔,在隔热腔中间设置隔热板,通过隔热板将隔热腔分为两个隔热空间,隔热效果好,能使窑车底部和上部的气压相对平衡,互不干扰,稳定制品的烧成质量,避免窑车体及车轮等运动件受热氧化,延长窑车的使用寿命。

23.在本实施例中,两所述侧墙101上分别转动安装有辊轴13,可在辊轴13的其中一端安装驱动其转动的转动电机,在侧墙101内设置套设在辊轴13上的轴承套,可以帮助辊轴13转动,所述辊轴13上设置有扫刷14,所述扫刷14位于密封道103的外侧,在窑车102行驶的过程中,密封道103内的隔热材料容易被密封卡边从外围挤出,从而掉落至砂封槽105内,但掉落的砂子容易被砂封板挡住,使得砂封槽105的砂子铸件朝两边堆积,所以可以通过扫刷14将砂封槽105两侧的砂子扫向砂封槽105的中间,避免砂子的堆积,从而提高隔热效果。

24.在本实施例中,所述密封道103内的隔热材料和砂封槽105内的隔热材料相同,所述隔热材料为隔热啥等现有技术,在此不再详述。

25.一种新型隧道窑的生产工艺,包括以下步骤:(1)将原料放置在窑车102顶部;(2)然后将窑车102送入隧道窑炉内进行烧制;(3)烧制完成后,成品随窑车102拉出。

26.以上所述,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制,任何熟悉本领域的技术人员但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做任何简单的修改、均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1