苗床温控系统及其控制方法与流程

1.本发明涉及农业育苗栽培领域,尤其涉及一种苗床温控系统及其控制方法。

背景技术:

2.温度是影响农作物生长的关键因素之一,影响着农作物的发育速度,从而影响农作物生育期的长短、各发育期的长短以及各发育期出现的早晚。一些农作物在育苗期间就必须经受一定的温度条件作用,而且不同农作物育苗期间白天和夜间的最适宜温度也不相同,因此控制农作物育苗温度对农作物的生产速度来说至关重要。

3.现有技术中的农作物温室大多通过燃煤、燃甲醛等方式进行采暖,此类方式产生大量的co、co2、so2等有害气体,不环保,且效果不佳。之后出现的电地暖用于加热温室大棚,效果尚佳,但是只能实现升温,还需另外安装空调设备进行降温处理,而且耗电量大,容易漏电,安全性能差。而空调设备吹风感较强,对一些有特殊要求的农作物育苗无法适用,影响育苗效果。

4.随着热泵技术的发展和推广应用,开始采用水/地源热泵用于大棚农作物种植,但均为以水为换热介质的热泵,存在二次换热造成交大的热损失,另外,存在漏水和冬季冻坏管路的。农作物温室、大棚的空间一般较大,高度较高,用以上常规的加热或降温方式对温室进行控温处理,加热的是空气,很难对植物根系进行加热,另外,能耗很大,设备投资也很高,加热或降温效果也不好。另外,针对高大空间的农作物育苗,一般会将育苗床在垂直方向进行多层布置,对于这种高密度种植热泵系统无法保证大棚内温度的均匀性,导致局部温度过高或者过低的问题。

技术实现要素:

5.本发明的目的是提供一种节约能耗的苗床温控系统,本发明的另一个目的是提供一种苗床温控系统的控制方法,农作物秧苗的精准控温。

6.一种苗床温控系统,包括热泵单元以及用于布置秧苗的苗床,所述苗床设置有多层且沿竖向间隔布置,相邻的上下两层所述苗床之间的区域构成育苗区,所述苗床上铺设有换热毛细管,所述换热毛细管由热泵单元进行换热控制。

7.上述方案中,将换热毛细管直接设置在苗床上,再在苗床上设置保温结构,便能实现局部控温,并多层布置,实现高密度育苗,节省空间,同时直接对苗床上的秧苗根系进行加热和降温,另外在育苗区上下方均有苗床,也就是说育苗区上下方均能进行加热和降温。同时本技术中的方案是一种热泵系统,不会产生吹风,制热/制冷效果好,温度场分布均匀,设备投资少。防止对秧苗产生影响。苗床温控系统的控制方法通过四通换向阀的切换直接实现制冷和制热的切换。

8.作为优选,所述热泵单元包括压缩机,所述压缩机的出液口通过管路依次连接有油分离器和四通换向阀,所述四通换向阀包括c端口、e端口、s端口以及与油分离器连通的d端口;

9.所述c端口通过管路依次连接有室外翅片换热器、主路电子膨胀阀、高压储液器、液管截止阀,所述换热毛细管包括末端液管和末端气管,所述液管截止阀通过分歧管连接多个换热毛细管上的末端液管,所述换热毛细管与分歧管之间的管路上设置有毛细管电子膨胀阀;

10.所述e端口通过管路连接有气管截止阀,所述气管截止阀通过分流管连接多个换热毛细管上的末端气管;

11.所述s端口通过管路连接有气液分离器,所述气液分离器的出口设置有连通压缩机的吸气管。

12.作为优选,所述压缩机与油分离器之间的管路上设置有排气温度传感器,所述油分离器与四通换向阀之间的管路上设有高压压力开关和高压压力传感器,所述末端液管处设置有末端液管温度传感器,所述末端气管处设置有末端气管温度传感器和电磁阀,所述苗床上设置有苗床环境温度传感器。

13.作为优选,所述吸气管上设有吸气温度传感器、低压压力传感器、低压压力开关,所述油分离器与吸气管之间连接有回油毛细管,所述回油毛细管的连接端位于吸气温度传感器与低压压力传感器之间。

14.一种苗床温控系统的控制方法,包括如下步骤:

15.s1、通过苗床环境温度传感器实时监测并得到苗床环境温度tai,预设用户制热温度值tset1和用户制冷温度值tset2以及环境温度偏差值t7;

16.s2、当苗床环境温度tai<tset1时,系统开启制热模式,启动压缩机,控制四通换向阀动作,使d端口和e端口连通,c端口和s端口连通,压缩机内的介质沿以下路线流动:

17.压缩机-油分离器-d端口-e端口-气管截止阀-分流管-电磁阀-末端气管-换热毛细管-末端液管-毛细管电子膨胀阀-分歧管-液管截止阀-高压储液器-主路电子膨胀阀-室外翅片换热器-c端口-s端口-气液分离器-吸气管-压缩机;

18.当苗床环境温度tai>tset2时,系统开启制冷模式,启动压缩机,控制四通换向阀动作,使d端口和c端口连通,e端口和s端口连通,压缩机内的介质沿以下路线流动:

19.压缩机-油分离器-d端口-c端口-室外翅片换热器-主路电子膨胀阀-高压储液器-液管截止阀-分歧管-毛细管电子膨胀阀-末端液管-换热毛细管-末端气管-电磁阀-分流管-气管截止阀-e端口-s端口-气液分离器-吸气管-压缩机;

20.s3、制热过程中,当苗床环境温度tai>tset1+t7时,压缩机停机;

21.制冷过程中,当苗床环境温度tai<tset2-t7时,压缩机停机。

22.上述方案中通过四通换向阀的切换直接实现制冷和制热的切换,这样无需两套系统就能实现制冷和制热,减少系统设备。

23.作为优选,预设苗床的温度中间值tset、温度范围偏差预设的值t1、单位时间变化率预设的值δt;

24.制热过程中,通过计算得到苗床平均温度当时,压缩机频率进行升频控制;当且系统启动后苗床平均环境温度单位时间内的变化率时,保持当前压缩机频率;当时,压缩机频率进

行降频控制,其中为此次周期内计算得到的开机苗床平均温度,为上一次周期内计算得到的开机苗床平均温度,t为压缩机频率调节周期;

25.制冷过程中,当时,压缩机频率进行升频控制;当时,压缩机频率进行升频控制;当且系统启动后苗床平均环境温度单位时间内的变化率时,保持当前压缩机频率;当时,压缩机频率进行降频控制。

26.作为优选,所述吸气温度传感器实时采集得到吸气温度ts,所述低压压力传感器实时采集得到低压压力,查询压力-饱和温度对照表获得低压压力对应的饱和温度ps_t,定义温控系统的吸气过热度sh1=ts-ps_t,预设吸气过热度偏差范围值为t2和t3以及吸气过热度中间值sh1_tar;

27.制冷过程中,主路电子膨胀阀保持最大开度;

28.制热过程中,当sh1≤sh1_tar-t2时,主路电子膨胀阀进行阀关小调节;当sh1≥sh1_tar+t3时,主路电子膨胀阀进行阀开大调节;当sh1_tar-t2<sh1<sh1_tar+t3时,主路电子膨胀阀保持当前的阀开度。

29.作为优选,所述排气温度传感器实时采集得到排气温度td,所述高压压力传感器实时采集得到高压压力,查询压力-饱和温度对照表获得高压压力对应的饱和温度pd_t,定义温控系统的排气过热度td_sh=td-pd_t,设置排气过热度下限值td_sh1和排气过热度上限值td_sh2;

30.当td_sh≤td_sh1时,主路电子膨胀阀以td_sh值为准,无论sh1值如何进行阀关小调节,当td_sh≥td_sh2时,主路电子膨胀阀以td_sh值为准,无论sh1值如何进行阀开大调节,当td_sh1<td_sh<td_sh2时,主路电子膨胀阀根据sh1值进行阀开度调节。

31.作为优选,末端液管温度传感器和末端气管温度传感器分别实时采集第一端温度q1和第二端温度q2,定义换热毛细管过热度sh2=|q2-q1|,设置换热毛细管制冷过热度下限值t4、换热毛细管制冷过热度上限值t5、苗床环境温度偏差值t6;

32.制冷过程中,当sh2≤t4时,毛细管电子膨胀阀进行阀关小调节;当sh2≥t5时,毛细管电子膨胀阀进行阀开大调节;当t4<sh2<t5时,毛细管电子膨胀阀保持当前的阀开度;

33.制热过程中,当tai<tset-t6时,毛细管电子膨胀阀进行阀开大调节;当sh2>tset+t6时,毛细管电子膨胀阀进行阀关小调节;当tset-t6≤sh2≤tset+t6时,毛细管电子膨胀阀保持当前的阀开度。

34.作为优选,制冷过程中,最下层的苗床上的毛细管电子膨胀阀和电磁阀保持关闭状态,制热过程中,最上层的苗床上的毛细管电子膨胀阀和电磁阀保持关闭状态。

附图说明

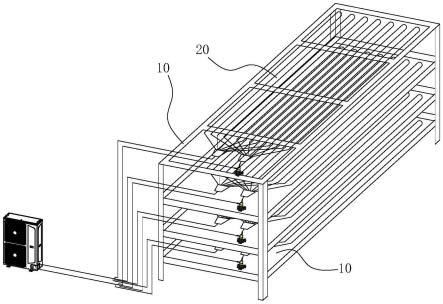

35.图1为本发明结构示意图;

36.图2为本发明热泵系统示意图;

37.图3为本发明热泵系统制冷状态示意图;

38.图4为本发明热泵系统制热状态示意图;

39.附图标记说明:10、苗床;11、苗床环境温度传感器;20、换热毛细管;21、末端液管;22、末端气管;23、毛细管电子膨胀阀;24、末端液管温度传感器;25、末端气管温度传感器;26、电磁阀;30、压缩机;31、排气温度传感器;40、油分离器;41、高压压力开关;42、高压压力传感器;50、四通换向阀;51、c端口;52、e端口;53、s端口;54、d端口;60、室外翅片换热器;71、主路电子膨胀阀;72、高压储液器;73、液管截止阀;74、分歧管;75、气管截止阀;76、分流管;80、气液分离器;90、吸气管;91、吸气温度传感器;92、低压压力传感器;93、低压压力开关;94、回油毛细管。

具体实施方式

40.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

41.在本发明的描述中,需要说明的是,术语“底部”、“外侧”、“前后”等指示的方位或位置关系为基于附图状态下所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

43.一种苗床温控系统及其控制方法,包括热泵单元以及用于布置秧苗的苗床10,所述苗床10设置有多层且沿竖向间隔布置,相邻的上下两层所述苗床10之间的区域构成育苗区,所述苗床10上铺设有换热毛细管20,所述换热毛细管20由热泵单元进行换热控制。其中所述苗床10沿竖向均匀间隔布置。

44.上述方案中,将换热毛细管20直接设置在苗床10上,并设置多层苗床10,这样便能直接对苗床10上的秧苗根系进行加热和降温,另外在育苗区上下方均有苗床10,也就是说育苗区上下方均能进行加热和降温,提升环境温度的均匀度。同时本技术中的方案是一种热泵系统,不会产生风力,防止对秧苗产生影响。以制冷剂为换热介质,仅一次换热,减少热损失,无漏水和冻坏管路的风险;采用多联方式,各苗床独立控制,不需要控温的苗床零能耗;且仅对育苗床采取局部控温方式,可大幅降低能耗,实现农作物育苗的智能、精确控温,同时实现高效节能,且无吹风感,具有重要的意义。

45.作为优选,所述热泵单元包括压缩机30,所述压缩机30的出液口通过管路依次连接有油分离器40和四通换向阀50,所述四通换向阀50包括c端口51、e端口52、s端口53以及与油分离器40连通的d端口54;

46.所述c端口51通过管路依次连接有室外翅片换热器60、主路电子膨胀阀71、高压储液器72、液管截止阀73,所述换热毛细管20包括末端液管21和末端气管22,所述液管截止阀73通过分歧管74连接多个换热毛细管20上的末端液管21,所述换热毛细管20与分歧管74之间的管路上设置有毛细管电子膨胀阀23;

47.所述e端口52通过管路连接有气管截止阀75,所述气管截止阀75通过分流管76连接多个换热毛细管20上的末端气管22;

48.所述s端口53通过管路连接有气液分离器80,所述气液分离器80的出口设置有连通压缩机30的吸气管90。制热模式时,启动压缩机30,控制四通换向阀50连通d端口54和e端口52并连通c端口51和s端口53;制冷模式时,启动压缩机30,控制四通换向阀50连通d端口54和c端口51并连通e端口52和s端口53。

49.作为优选,所述压缩机30与油分离器40之间的管路上设置有排气温度传感器31,所述油分离器40与四通换向阀50之间的管路上设有高压压力开关41和高压压力传感器42,所述末端液管21处设置有末端液管温度传感器24,所述末端气管22处设置有末端气管温度传感器25和电磁阀26,所述苗床10上设置有苗床环境温度传感器11。各传感器用于检测系统并提供参数,系统根据参数显现系统的控制。

50.作为优选,所述吸气管90上设有吸气温度传感器91、低压压力传感器92、低压压力开关93,所述油分离器40与吸气管90之间连接有回油毛细管94,所述回油毛细管94的连接端位于吸气温度传感器91与低压压力传感器92之间。回油毛细管94用于将油分离器40中过多介质回流至系统中。高压压力开关41和高压压力传感器42沿流向依次设置,吸气温度传感器91、低压压力传感器92、低压压力开关93沿流向依次设置。

51.一种苗床温控系统的控制方法,包括如下步骤:

52.s1、根据检测的苗床环境温度,智能判断空调系统的运行模式:

53.通过苗床环境温度传感器11实时监测并得到苗床环境温度tai,预设用户制热温度值tset1和用户制冷温度值tset2以及环境温度偏差值t7;

54.s2、根据苗床环境温度tai值判断制冷还是制热:

55.当苗床环境温度tai<tset1时,系统开启制热模式,启动压缩机30,控制四通换向阀50动作,使d端口54和e端口52连通,c端口51和s端口53连通,压缩机30内的介质沿以下路线流动:

56.压缩机30-油分离器40-d端口54-e端口52-气管截止阀75-分流管76-电磁阀26-末端气管22-换热毛细管20-末端液管21-毛细管电子膨胀阀23-分歧管74-液管截止阀73-高压储液器72-主路电子膨胀阀71-室外翅片换热器60-c端口51-s端口53-气液分离器80-吸气管90-压缩机30;

57.当苗床环境温度tai>tset2时,系统开启制冷模式,启动压缩机30,控制四通换向阀50动作,使d端口54和c端口51连通,e端口52和s端口53连通,压缩机30内的介质沿以下路线流动:

58.压缩机30-油分离器40-d端口54-c端口51-室外翅片换热器60-主路电子膨胀阀71-高压储液器72-液管截止阀73-分歧管74-毛细管电子膨胀阀23-末端液管21-换热毛细管20-末端气管22-电磁阀26-分流管76-气管截止阀75-e端口52-s端口53-气液分离器80-吸气管90-压缩机30;

59.s3、压缩机30停机条件:

60.制热过程中,当苗床环境温度tai>tset1+t7时,压缩机30停机;

61.制冷过程中,当苗床环境温度tai<tset2-t7时,压缩机30停机。

62.如图4所示,经直流压缩机30压缩后的高温高压气态冷媒,经过油分离器40、四通换向阀50、气管截止阀75,再经过分流管76分路,各路冷媒经过电磁阀26后,进入各层换热毛细管20中,与各层苗床环境空气进行辐射换热,对各层苗床环境进行升温。辐射换热后,

各层换热毛细管20中的冷媒经过毛细管电子膨胀阀18,与二层底部毛细管的一路冷媒经过毛细管电子膨胀阀23在分歧管74汇合,汇合后的冷媒经过液管截止阀73、高压储液器72、主路电子膨胀阀71节流后进入室外翅片换热器4中与空气进行对流换热,蒸发吸热后的冷媒经过四通换向阀50进入气液分离器80中,液态冷媒沉积在气液分离器80底部,气态冷媒回到压缩机30中进行压缩,完成制热模式,对苗床进行升温控制。

63.如图3所示,经压缩机30压缩后的高温高压气态冷媒,经过油分离器40、四通换向阀50,进入室外翅片换热器60中与室外空气进行对流换热,冷凝放热后变成中温中压的液态冷媒,然后经过主路电子膨胀阀71、高压储液器72、液管截止阀73、分歧管74。然后一路冷媒经分歧管74后分路,各路冷媒经过毛细管电子膨胀阀23节流后,进入各层毛细管中,与各层苗床环境空气进行辐射换热,对各层苗床环境进行降温。辐射换热后的,换热毛细管20的一路冷媒经过电磁阀26,与其他路冷媒在分流管76汇合。汇合后的冷媒再经过气管截止阀75、四通换向阀50进入气液分离器80中,液态冷媒沉积在气液分离器底部,气态冷媒回到压缩机30中进行压缩,完成制冷模式,对苗床进行降温控制。上述方案中通过四通换向阀50的切换直接实现制冷和制热的切换,这样无需两套系统就能实现制冷和制热,减少系统设备。

64.作为优选,预设苗床的温度中间值tset、温度范围偏差预设的值t1、单位时间变化率预设的值δt;

65.制热过程中,通过计算得到苗床平均温度当时,压缩机30频率进行升频控制;当且系统启动后苗床平均环境温度单位时间内的变化率时,保持当前压缩机30频率;当时,压缩机30频率进行降频控制,其中为此次周期内计算得到的开机苗床平均温度,为上一次周期内计算得到的开机苗床平均温度,t为压缩机30频率调节周期;

66.制冷过程中,当时,压缩机30频率进行升频控制;当且系统启动后苗床平均环境温度单位时间内的变化率时,保持当前压缩机30频率;当时,压缩机30频率进行降频控制。通过压缩机30频率的频率控制保持系统温度始终处于稳定的范围内,防止压缩机30频繁启停。上述方案中平均温度的计算方式是采集各时间点温度,例如一秒采集一次温度,然后将采集到的温度之和再除以采集次数便可以得到苗床平均温度采集次数对应的时间可以是单次的周期时间,同样的计算方式为此次周期内采集到的温度之和再除以采集次数。

67.作为优选,所述吸气温度传感器91实时采集得到吸气温度ts,所述低压压力传感器92实时采集得到低压压力,查询压力-饱和温度对照表获得低压压力对应的饱和温度ps_t,定义温控系统的吸气过热度sh1=ts-ps_t,预设吸气过热度偏差范围值为t2和t3以及吸气过热度中间值sh1_tar;

68.制冷过程中,主路电子膨胀阀71保持最大开度;

69.制热过程中,当sh1≤sh1_tar-t2时,主路电子膨胀阀71进行阀关小调节;当sh1≥sh1_tar+t3时,主路电子膨胀阀71进行阀开大调节;当sh1_tar-t2<sh1<sh1_tar+t3时,主路电子膨胀阀71保持当前的阀开度。制冷模式运行时,保证温控系统循环冷媒流量,主路电子膨胀阀71保持最大开度。制热模式运行时,主路电子膨胀阀71根据温控系统的目标吸气过热度sh1_tar进行控制调节。同时,通过对主路电子膨胀阀71的修正控制调节,控制温控系统的排气过热度在一定范围内,以保证压缩机运行稳定可靠性。

70.作为优选,所述排气温度传感器31实时采集得到排气温度td,所述高压压力传感器42实时采集得到高压压力,查询压力-饱和温度对照表获得高压压力对应的饱和温度pd_t,定义温控系统的排气过热度td_sh=td-pd_t,设置排气过热度下限值td_sh1和排气过热度上限值td_sh2;

71.当td_sh≤td_sh1时,主路电子膨胀阀71以td_sh值为准,无论sh1值如何进行阀关小调节,当td_sh≥td_sh2时,主路电子膨胀阀71以td_sh值为准,无论sh1值如何进行阀开大调节,当td_sh1<td_sh<td_sh2时,主路电子膨胀阀71根据sh1值进行阀开度调节。

72.作为优选,末端液管温度传感器24和末端气管温度传感器25分别实时采集第一端温度q1和第二端温度q2,定义换热毛细管20过热度sh2=|q2-q1|,设置换热毛细管20制冷过热度下限值t4、换热毛细管20制冷过热度上限值t5、苗床环境温度偏差值t6;

73.制冷过程中,当sh2≤t4时,毛细管电子膨胀阀23进行阀关小调节;当sh2≥t5时,毛细管电子膨胀阀23进行阀开大调节;当t4<sh2<t5时,毛细管电子膨胀阀23保持当前的阀开度;

74.制热过程中,当tai<tset-t6时,毛细管电子膨胀阀23进行阀开大调节;当sh2>tset+t6时,毛细管电子膨胀阀23进行阀关小调节;当tset-t6≤sh2≤tset+t6时,毛细管电子膨胀阀23保持当前的阀开度。

75.同时,制冷过程中,为保证开机苗床的冷媒均匀性,根据开机苗床的平均环境温度与开机苗床的环境温度tai的差值进行修正控制。当>预设的值a1时,对应的苗床电子膨胀阀进行阀开大修正控制。当<预设的值a2时,对应的苗床电子膨胀阀进行阀关小修正控制。当阀进行阀关小修正控制。当对应的苗床电子膨胀阀不进行修正调节控制。

76.制热模式运行时,为保证开机苗床的冷媒均匀性,根据开机苗床的平均环境温度与开机苗床的环境温度tai的差值进行修正控制。当预设的值a3,对应的苗床电子膨胀阀进行阀关小修正控制。当床电子膨胀阀进行阀关小修正控制。当对应的苗床电子膨胀阀进行阀开大修正控制。当预设的值进行阀开大修正控制。当预设的值对应的苗床电子膨胀阀不进行修正调节控制。

77.这样本系统可对各个苗床实现独立温控,针对性的对有育苗需求的苗床进行局部控温,无育苗需求的苗床零能耗。该系统可在农作物育苗过程中提供无吹风的均匀温度场,实现智能、精确控温,保证育苗成果,同时大大降低育苗过程能耗,提高控温效果,降低设备初投资。

78.作为优选,制冷过程中,最下层的苗床10上的毛细管电子膨胀阀23和电磁阀26保持关闭状态,制热过程中,最上层的苗床10上的毛细管电子膨胀阀23和电磁阀26保持关闭

状态。由于冷空气下层,热空气上浮,所以当各苗床环境需要制冷降温时:开启二层苗床底部毛细管,对一层苗床环境进行降温,同时辅助二层苗床环境降温;开启三层苗床底部毛细管,对二层苗床环境进行降温,同时辅助三层苗床环境降温;开启三层顶部毛细管,对三层苗床环境进行降温。当苗床环境需要制热升温时,开启一层苗床底部毛细管,对一层苗床环境进行升温;开启二层底部毛细管,对二层苗床环境进行升温,同时辅助一层苗床环境升温;开启三层底部毛细管,对三层苗床环境进行升温,同时辅助二层苗床环境升温。

79.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1