一种串联分区加热高温高压加热器的制作方法

1.本发明属于航天航空飞行器空气动力学风洞试验技术领域,尤其涉及一种串联分区加热高温高压加热器。

背景技术:

2.高超声速风洞是高超声速飞行器空气动力学研究的重要试验设施,其原理是利用高温、高压气体在拉瓦尔喷管中的膨胀加速产生高超声速流场,现有技术中的加热方式主要采用煤油或天然气燃烧加热,对蓄热体易产生积碳污染,影响流场品质。

技术实现要素:

3.本发明解决的技术问题是:克服现有技术的不足,提供了一种串联分区加热高温高压加热器,避免了污染物形成,产生了纯净高温高压气体,提高了流场品质。

4.本发明目的通过以下技术方案予以实现:一种串联分区加热高温高压加热器,包括:水冷承压外壳、高温支撑架、一级加热蓄热体、二级加热蓄热体、高频感应加热器、高温隔热壳体和高温稳压室;其中,所述高温支撑架和所述高温隔热壳体均设置于所述水冷承压外壳的内部;所述高温支撑架位于所述水冷承压外壳的底部,所述高温隔热壳体设置于所述高温支撑架的上部;所述一级加热蓄热体和所述二级加热蓄热体均位于所述高温隔热壳体的内部;所述一级加热蓄热体设置于所述高温支撑架的上部,所述二级加热蓄热体设置于所述一级加热蓄热体的上部;所述高频感应加热器绕设于所述高温隔热壳体的外表面;所述高温稳压室穿过所述水冷承压外壳与所述高温隔热壳体上部开设的开口相连接。

5.上述串联分区加热高温高压加热器中,所述水冷承压外壳包括基座、下封头、圆柱段和上封头;其中,所述下封头与所述圆柱段的一端相连接,所述上封头与所述圆柱段的另一端相连接;所述基座与所述下封头相连接。

6.上述串联分区加热高温高压加热器中,所述圆柱段包括承压层和冷却层;其中,所述承压层和所述冷却层相连接,所述承压层和所述冷却层之间的通道充有冷却水。

7.上述串联分区加热高温高压加热器中,所述高温支撑架包括第一圆盘、若干个支撑柱和第二圆盘;其中,所述第一圆盘通过若干个支撑柱和第二圆盘相连接;所述第一圆盘和所述第二圆盘的中心均开设有通孔。

8.上述串联分区加热高温高压加热器中,所述水冷承压外壳还包括进气管道;其中,所述下封头的中心开设的通孔与所述进气管道的一端相连接;所述进气管道的另一端与所述第一圆盘的中心开设的通孔相连接。

9.上述串联分区加热高温高压加热器中,所述圆柱段内壁的底部设置有若干个凸起部;其中,若干个凸起部的连线组成一个圆形;所述第一圆盘设置在凸起部上。

10.上述串联分区加热高温高压加热器中,所述一级加热蓄热体包括一级加热外壳和一级加热蓄热元件;其中,所述一级加热蓄热元件设置于所述一级加热外壳的内部;所述二级加热蓄热体包括二级加热外壳和二级加热蓄热元件;其中,所述二级加热蓄热元件设置

于所述二级加热外壳的内部。

11.上述串联分区加热高温高压加热器中,所述高频感应加热器包括高频感应线圈、水冷电缆和高频电源;其中,所述高频感应线圈绕设于所述高温隔热壳体的外表面;所述高频感应线圈通过所述水冷电缆和所述高频电源相连接;所述高频感应线圈由水冷铜管绕制,所述高频感应线圈的外表面电镀一层反射涂层。

12.上述串联分区加热高温高压加热器中,充入一级加热蓄热体内部的工作气体的温升通过如下公式得到:

[0013][0014]

其中,α为换热系数,δt

g1

为充入一级加热蓄热体内部的工作气体的温升,l1是一级加热蓄热体的长度,n1为一级加热蓄热元件的通气孔数量,d1为一级加热蓄热元件的通气孔的直径,t

h1

为一级加热蓄热体温度,t

g1

为充入一级加热蓄热体内部的工作气体的温度,m1为充入一级加热蓄热体内部的工作气体的流量,c

p

为工作气体的比热。

[0015]

上述串联分区加热高温高压加热器中,充入二级加热蓄热体内部的工作气体的温升通过如下公式得到:

[0016][0017]

其中,α为换热系数,δt

g2

为充入二级加热蓄热体内部的工作气体的温升,l2是二级加热蓄热体的长度,n2为二级加热蓄热元件的通气孔数量,d2为二级加热蓄热元件的通气孔的直径,t

h2

为二级加热蓄热体温度,t

g2

为充入二级加热蓄热体内部的工作气体的温度,m2为充入二级加热蓄热体内部的工作气体的流量,c

p

为工作气体的比热。

[0018]

本发明与现有技术相比具有如下有益效果:

[0019]

本发明采用高频感应加热,高频感应线圈产生高频交变电磁场,在蓄热体内部产生高频涡流损耗,使蓄热体温度升高。气体流经蓄热元件之间的缝隙时,产生热交换,吸收蓄热体热量,气体温度升高,达到加热气体的目的。加热方式避免了污染物形成,可产生纯净高温高压气体。

附图说明

[0020]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0021]

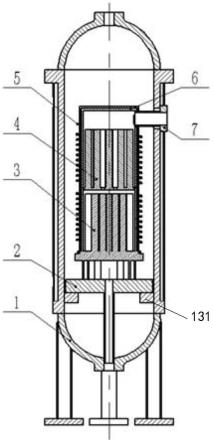

图1是本发明实施例提供的串联分区加热高温高压加热器的结构示意图;

[0022]

图2是本发明实施例提供的水冷承压外壳的示意图;

[0023]

图3是本发明实施例提供的高温支撑架的结构示意图;

[0024]

图4是本发明实施例提供的一级加热蓄热体的结构示意图;

[0025]

图5是本发明实施例提供的二级加热蓄热体的结构示意图;

[0026]

图6是本发明实施例提供的高温稳压室的结构示意图。

具体实施方式

[0027]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0028]

图1是本发明实施例提供的串联分区加热高温高压加热器的结构示意图。如图1所示,该串联分区加热高温高压加热器包括:水冷承压外壳1、高温支撑架2、一级加热蓄热体3、二级加热蓄热体4、高频感应加热器5、高温隔热壳体6和高温稳压室7。其中,

[0029]

高温支撑架2和高温隔热壳体6均设置于水冷承压外壳1的内部;高温支撑架2位于水冷承压外壳1的底部,高温隔热壳体6设置于高温支撑架2的上部;一级加热蓄热体3和二级加热蓄热体4均位于高温隔热壳体6的内部;一级加热蓄热体3设置于高温支撑架2的上部,二级加热蓄热体4设置于一级加热蓄热体3的上部;高频感应加热器5绕设于高温隔热壳体6的外表面;高温稳压室7穿过水冷承压外壳1与高温隔热壳体6上部开设的开口相连接。

[0030]

利用高频感应加热器5分别对一级加热蓄热体3、二级加热蓄热体4进行加热,达到一定高温后,从加热器底部进气管道通入工作气体,工作气体通过高温支撑架2中心的管道进入一级加热蓄热体3,在一级加热蓄热体3内加工有若干微孔,气体通过微孔时和一级加热蓄热体3进行热交换,之后进入二级加热蓄热体4,在二级加热蓄热体4内部继续进行热交换,最后进入高温稳压室7排出加热器。

[0031]

充入一级加热蓄热体3内部的工作气体的温升通过如下公式得到:

[0032][0033]

其中,α为换热系数,δt

g1

为充入一级加热蓄热体3内部的工作气体的温升,l1是一级加热蓄热体3的长度,n1为一级加热蓄热元件的通气孔数量,d1为一级加热蓄热元件的通气孔的直径,t

h1

为一级加热蓄热体3温度,t

g1

为充入一级加热蓄热体3内部的工作气体的温度,m1为充入一级加热蓄热体3内部的工作气体的流量,c

p

为工作气体的比热。

[0034]

充入二级加热蓄热体4内部的工作气体的温升通过如下公式得到:

[0035][0036]

其中,α为换热系数,δt

g2

为充入二级加热蓄热体4内部的工作气体的温升,l2是二级加热蓄热体4的长度,n2为二级加热蓄热元件的通气孔数量,d2为二级加热蓄热元件的通气孔的直径,t

h2

为二级加热蓄热体4温度,t

g2

为充入二级加热蓄热体4内部的工作气体的温度,m2为充入二级加热蓄热体4内部的工作气体的流量,c

p

为工作气体的比热。

[0037]

可以看出,本发明通过串联分级加热方式,提高二级蓄热体的温度th,增加通气孔数量,可以有效提高工作气体温度。同时通过串联分级加热方式,利用一级加热器的耐氧化、耐热冲击性能,壁面二级蓄热体直接接触低温气体,可有效降低二级蓄热体的烧损,极大提高加热使用寿命。

[0038]

如图2所示,水冷承压外壳1包括基座11、下封头12、圆柱段13和上封头14;其中,下

封头12与圆柱段13的一端相连接,上封头14与圆柱段13的另一端相连接;基座11与下封头12相连接。进一步的,圆柱段13包括承压层和冷却层;其中,承压层和冷却层相连接,承压层和冷却层之间的通道充有冷却水。外壳材料采用低导磁率的镍基合金加工。内层为承压层,压力最高可达到40mpa,外层为冷却层,和内层构成水冷通道,通软化水冷却。两端封头均设置冷却通道,通软化水冷却。在上封头设置温度测孔,用高温红外测温计检测内部蓄热体温度。在上封头设置电源电极,为内部电磁高频感应加热线圈供电。在上封头设置热电偶连接端头,用于内部温度传感器的信号导出。

[0039]

如图3所示,高温支撑架2包括第一圆盘21、若干个支撑柱22和第二圆盘23;其中,第一圆盘21通过若干个支撑柱22和第二圆盘23相连接;第一圆盘21和第二圆盘23的中心均开设有通孔。具体的,如图1所示,圆柱段13内壁的底部设置有若干个凸起部131;其中,若干个凸起部131的连线组成一个圆形;第一圆盘21设置在凸起部131上。

[0040]

水冷承压外壳1还包括进气管道;其中,下封头12的中心开设的通孔与进气管道的一端相连接;进气管道的另一端与第一圆盘21的中心开设的通孔相连接。第一圆盘21的中心采用焊接或螺纹连接方式安装进气管道。在进气管道周边加工气体平衡孔,用来平衡加热器内部气体压力。

[0041]

如图4所示,一级加热蓄热体3包括一级加热外壳和一级加热蓄热元件;其中,一级加热蓄热元件设置于一级加热外壳的内部。一级加热蓄热体3的材料采用耐高温金属或金属基材料制成,冷气体与一级加热蓄热元件换热后进入二级加热蓄热体4。一级加热蓄热元件可采用蜂窝砖,圆柱体,球体结构等。

[0042]

如图5所示,二级加热蓄热体4包括二级加热外壳和二级加热蓄热元件;其中,二级加热蓄热元件设置于二级加热外壳的内部。二级加热蓄热体4的材料采用耐高温陶瓷基材料制成,冷气体与蓄热元件换热后进入加热器上部高温稳压室7,经高温稳压室流入下游设备。

[0043]

本实施例在一级加热区即一级加热蓄热体,采用耐热冲击的金属基高温蓄热材料,在二级加热区即二级加热蓄热体,采用耐高温得陶瓷基高温蓄热材料。将蓄热体温度提高超过3000k,气流最高温度可过2500k。

[0044]

高频感应加热器5包括高频感应线圈、水冷电缆和高频电源;其中,高频感应线圈绕设于高温隔热壳体6的外表面;高频感应线圈通过水冷电缆和高频电源相连接;高频感应线圈由水冷铜管绕制,高频感应线圈的外表面电镀一层反射涂层。高频感应线圈由水冷铜管绕制,通纯净水冷却,线圈外壁电镀一层高反射率涂层,高频感应线圈通高频交流电时,产生高频交变电磁场,在一级加热蓄热体3和二级加热蓄热体4内产生焦耳热,对蓄热体加热。

[0045]

高温隔热壳体6由多层同轴布置的隔热材料制成,从内圈向外圈,材料耐温等级可逐层降低。

[0046]

如图6所示,高温稳压室7由高温陶瓷材料支撑制成,高温气体通过高温稳压室流出加热器,在穿过承压外壳1时,在外壁安装隔热材料,避免热量散失。

[0047]

本实施例采用高频感应加热,高频感应线圈产生高频交变电磁场,在蓄热体内部产生高频涡流损耗,使蓄热体温度升高。气体流经蓄热元件之间的缝隙时,产生热交换,吸收蓄热体热量,气体温度升高,达到加热气体的目的。加热方式避免了污染物形成,可产生

纯净高温高压气体。

[0048]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1