一种烟气循环富集二氧化碳窑尾系统及其工艺原理的制作方法

1.本发明涉及一种烟气循环富集二氧化碳窑尾系统及其工艺原理。

背景技术:

2.作为二氧化碳较大排放源的水泥工业逐渐采取二氧化碳减排措施,采用富氧或全氧燃烧提高二氧化碳浓度,再通过二氧化碳捕集降低碳排放是具有发展前景的减碳技术,通过富氧或全氧燃烧,与空气燃烧相比,烟气中氮气含量大幅降低,使得水泥窑尾烟气中二氧化碳浓度大幅提高,使得后续二氧化碳捕集效率提高、成本大幅降低;采用富氧或全氧燃烧,相同二氧化碳量对应的烟气量会大幅降低,从而降低二氧化碳捕集系统处理的烟气量,这是降低碳捕集的成本的关键元素。

3.随着分解炉中co2浓度的提高,生料中石灰石不得不在高co2浓度条件下分解,石灰石中caco3分解成cao和co2速率将随着烟气中 co2浓度的升高而受到抑制,从反应动力学的角度解决高co2浓度下 caco3分解受抑制的路线是提高分解炉内的烟气温度,以达到caco3 正常分解成cao和co2的目的,但是分解炉内分解温度的升高,进入最下一级旋风预热器内的烟气温度也同步升高,过高的烟气温度,会使该级旋风筒中的热生料产生液相与发粘,使得旋风筒锥部及下料管容易发生结皮堵塞等现象,影响系统的连续运行;再者,提高分解温度需要增加热耗;适当提高氧气含量,可以缓解分解炉内燃料燃烧与碳酸钙分解难度,可以适量降低碳酸盐分解温度,氧含量越高,越利于缓解分解炉内燃料燃烧与碳酸钙分解;但过高的氧气含量,需要增加制氧成本,另外使得分解炉内烟气量减少,后续的预热器换热逐步向高固气比过渡,会降低烟气的带料能力与旋风预热器的气固分离效率,为解决带料能力弱、气固分离效率变低的问题,将高浓度的预热器出口烟气循环一部分来补充烟气量,来增大烟气量,改善带料与气固分离能力;而预热器系统出口的烟气温度是分解炉出口烟气加热生料后获得降温的烟气,五级预热器出口温度低于300℃,四级预热器出口烟气也不足400℃,六级预热器出口温度更低,将预热器系统出口烟气部分循环至分解炉入口,而分解炉为保证内部生料的分解率,需要将分解炉出口温度维持在860℃以上,相当于将循环至分解炉入口的烟气在分解炉内加热,需要增加燃料用量来实现。

4.但是,现有的二氧化碳减排系统,其预热器的旋风筒带料能力较弱,分解炉燃料用量较多,进而导致分解炉内总的烟气量较大,从而导致分解炉内的热量消耗较高,最终导致分解炉的燃料用量较大;因此,亟需等待解决。

技术实现要素:

5.针对上述现有技术的现状,本发明所要解决的技术问题在于提供一种能有效改善预热器旋风筒带料能力、降低分解炉燃料用量,进而将循环烟气部分引到分解炉出口以降低分解炉内总的烟气量,从而降低分解炉内的热量消耗以降低分解炉的燃料用量的烟气循环富集二氧化碳窑尾系统及其工艺原理。

6.本发明解决上述技术问题所采用的技术方案为:一种烟气循环富集二氧化碳窑尾

系统,包括沿气路依次连接的分解炉(3)、旋风预热器(2)、除尘装置(4)和循环风机(5),其特征在于,所述分解炉(3) 包括炉体(3-5)以及设于炉体(3-5)上的气体入口(3-1)、进料入口 (3-2)、燃料入口(3-3)和烟气出口(3-4),所述气体入口(3-1)设于炉体(3-5)的下锥部,所述进料入口(3-2)设于炉体(3-5)的中部,所述燃料入口(3-3)设于炉体(3-5)的下锥部与进料入口(3-2)之间;所述循环风机(5)的出风口形成有第一通道(5-1)、第二通道(5-2)和第三通道(5-3),所述第二通道(5-2)与气体入口(3-1)相连;所述旋风预热器(2)包括多个依次串联的旋风筒(2-1),所述第三通道(5-3)与烟气出口(3-4)并联接入到最下一级旋风筒(2-1)的进风口中;还包括二氧化碳捕集系统(6),所述第一通道(5-1)与二氧化碳捕集系统(6)相连。

7.优选地,所述第一通道(5-1)与二氧化碳捕集系统(6)之间还设有换热器(7),第一通道(5-1)的端部连接在换热器(7)的介质进口处,二氧化碳捕集系统(6)的进风口连接在换热器(7)的介质出口处。

8.优选地,所述旋风筒(2-1)的数量为4~6个。

9.一种烟气循环富集二氧化碳窑尾系统的工艺原理,其特征在于,包括以下步骤:

10.s1:水泥生料在旋风预热器(2)的最上一级旋风筒(2-1)的进风口加入,并经过多个旋风筒(2-1)的换热后,在倒数第二级旋风筒(2-1) 中,生料与烟气进行气固分离,加热的生料从进料入口(3-2)进入炉体(3-5);

11.s2:富氧与从循环风机(5)的第二通道(5-2)排出的循环烟气组成混合气体并由气体入口(3-1)进入炉体(3-5);煤粉等燃料由分解炉(3) 的燃料入口(3-3)进入炉体(3-5),燃料与含氧的混合气体接触并进行燃烧,产生的高温烟气对喂入的预热生料进行碳酸盐预热分解;

12.s3:生料分解释放的二氧化碳与燃烧产生的烟气混合,产生高浓度二氧化碳的烟气;分解的热生料与烟气由分解炉(3)的烟气出口 (3-4)排出并进入预热器系统(2)中的最下一级旋风筒(2-1)以进行气固分离;

13.s4:分离后的热生料由最下一级旋风筒(2-1)送入主水泥窑系统以进行熟料煅烧;分离后的热烟气体进入倒数第一级旋风筒(2-1),然后逐级上升与生料换热,最后由最上一级旋风筒(2-1)送入除尘装置(4)中收尘并送入循环风机(5);

14.s5:循环风机(5)的第一通道(5-1)与二氧化碳捕集系统(6)相连,为二氧化碳捕集系统(6)提供高浓度二氧化碳的烟气;第二通道(5-2) 与富氧混合并送至分解炉(3)的气体入口(3-1)内,一起供分解炉(3) 内的燃料燃烧用;第三通道(5-3)与从分解炉(3)的烟气出口(3-4)排出的烟气汇合并一起进入旋风预热器(2),对喂入旋风预热器(2)的生料进行多级加热;

15.s6:将富氧接入到换热器(7)的物料进口处以进行换热,换热后的富氧温度升高并从换热器(7)的物料出口处排出以送入到分解炉(3) 的气体入口(3-1)中,从循环风机(5)的第一通道(5-1)排出的烟气在与富氧换热后温度降低,进而降低了进入到二氧化碳捕集系统(6)中的烟气温度。

16.与现有技术相比,本发明的优点在于:

17.(1)本发明用高浓度氧气含量的富氧甚至全氧替代空气,供燃料燃烧用,有效降低氮气含量,提高二氧化碳浓度。

18.(2)本发明将预热器出口的富氧燃烧烟气分三路,一路循环与富氧混合至分解炉进口,以满足分解炉的内燃料燃烧与生料悬浮带料分解;一路循环至分解炉出口,与分解炉烟气一起进入最后一级旋风筒,适当提高烟气量,以满足正常的带料能力;一路至后续二氧化碳捕集系统,为后续二氧化碳捕集提供高二氧化碳浓度的烟气,降低捕集成本。

19.(3)本发明用系统富裕的高温烟气对制备的富氧进行加热,有效降低了分解炉热耗,减少燃料用量。

附图说明

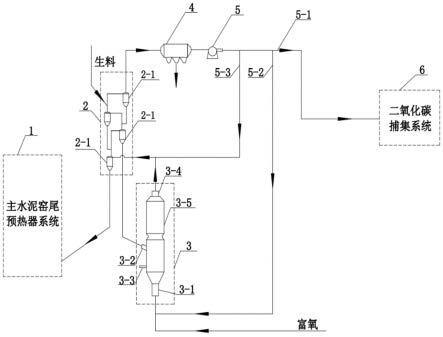

20.图1为本发明的工艺原理图;

21.图2为本发明的换热器的安装位置图。

具体实施方式

22.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

23.为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部件的详细说明。

24.如图1所示,一种烟气循环富集二氧化碳窑尾系统,包括沿气路依次连接的分解炉(3)、旋风预热器(2)、除尘装置(4)和循环风机(5),分解炉(3)包括炉体(3-5)以及设于炉体(3-5)上的气体入口(3-1)、进料入口(3-2)、燃料入口(3-3)和烟气出口(3-4),气体入口(3-1)设于炉体(3-5)的下锥部,进料入口(3-2)设于炉体(3-5)的中部,燃料入口(3-3)设于炉体(3-5)的下锥部与进料入口(3-2)之间;循环风机(5) 的出风口形成有第一通道(5-1)、第二通道(5-2)和第三通道(5-3),第二通道(5-2)与气体入口(3-1)相连;旋风预热器(2)包括4~6个依次串联的旋风筒(2-1),第三通道(5-3)与烟气出口(3-4)并联接入到最下一级旋风筒(2-1)的进风口中;还包括二氧化碳捕集系统(6),第一通道(5-1)与二氧化碳捕集系统(6)相连。

25.第一通道(5-1)与二氧化碳捕集系统(6)之间还设有换热器(7),第一通道(5-1)的端部连接在换热器(7)的介质进口处,二氧化碳捕集系统(6)的进风口连接在换热器(7)的介质出口处。

26.一种烟气循环富集二氧化碳窑尾系统的工艺原理,包括以下步骤:

27.s1:水泥生料在旋风预热器(2)的最上一级旋风筒(2-1)的进风口加入,并经过多个旋风筒(2-1)的换热后,在倒数第二级旋风筒(2-1) 中,生料与烟气进行气固分离,加热的生料从进料入口(3-2)进入炉体(3-5)。

28.s2:富氧与从循环风机(5)的第二通道(5-2)排出的循环烟气组成混合气体并由气

体入口(3-1)进入炉体(3-5);煤粉等燃料由分解炉(3) 的燃料入口(3-3)进入炉体(3-5),燃料与含氧的混合气体接触并进行燃烧,产生的高温烟气对喂入的预热生料进行碳酸盐预热分解。

29.s3:生料分解释放的二氧化碳与燃烧产生的烟气混合,产生高浓度二氧化碳的烟气;分解的热生料与烟气由分解炉(3)的烟气出口 (3-4)排出并进入预热器系统(2)中的最下一级旋风筒(2-1)以进行气固分离。

30.s4:分离后的热生料由最下一级旋风筒(2-1)送入主水泥窑系统以进行熟料煅烧;分离后的热烟气体进入倒数第一级旋风筒(2-1),然后逐级上升与生料换热,最后由最上一级旋风筒(2-1)送入除尘装置(4)中收尘并送入循环风机(5)。

31.s5:循环风机(5)的第一通道(5-1)与二氧化碳捕集系统(6)相连,为二氧化碳捕集系统(6)提供高浓度二氧化碳的烟气;第二通道(5-2) 与富氧混合并送至分解炉(3)的气体入口(3-1)内,一起供分解炉(3) 内的燃料燃烧用;第三通道(5-3)与从分解炉(3)的烟气出口(3-4)排出的烟气汇合并一起进入旋风预热器(2),对喂入旋风预热器(2)的生料进行多级加热。

32.s6:将富氧接入到换热器(7)的物料进口处以进行换热,换热后的富氧温度升高并从换热器(7)的物料出口处排出以送入到分解炉(3) 的气体入口(3-1)中,从循环风机(5)的第一通道(5-1)排出的烟气在与富氧换热后温度降低,进而降低了进入到二氧化碳捕集系统(6)中的烟气温度。

33.循环烟气温度一般在300℃左右,而制备的富氧温度较低,较低的富氧进入分解炉形成860℃以上的高温烟气,需要加入更多燃料;为降低分解炉内燃料用量,用待捕集的高温烟气加热富氧,提高了分解炉内燃前气体温度,可以降低分解炉内燃料用量,见图2。

34.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1