基于工业物联网的生产设备能量再利用系统的制作方法

1.本发明属于生产设备能量再利用领域,具体是基于工业物联网的生产设备能量再利用系统。

背景技术:

2.伴随着工业生产,所消耗的各种能源或多或少会出现剩余和浪费的现象,其中主要通过生产设备来对能源进行消耗。而生产设备是指直接用于生产产品的设备,即从原材料进厂后到成品出厂前整个生产过程中所使用的设备。针对能够产生余热的生产设备,可以通过各种余热处理的技术对余热能量进行再次利用。

3.目前对于生产设备的能量再利用,基本上都是通过各种余热处理技术对生产设备产生的余热进行处理,但是对于生产设备的余热能量如何与电网电能结合使用更加节能,目前还未有合适的方案。

4.为此,本发明提出了基于工业物联网的生产设备能量再利用系统。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出基于工业物联网的生产设备能量再利用系统,该基于工业物联网的生产设备能量再利用系统解决了生产设备的余热能量如何与电网电能结合使用更加节能的问题。

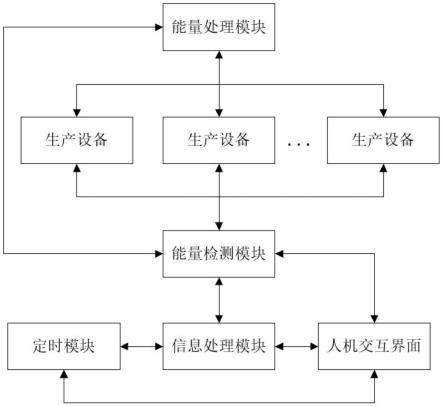

6.为实现上述目的,根据本发明的第一方面的实施例提出基于工业物联网的生产设备能量再利用系统,包括:若干个生产设备、能量处理模块、能量检测模块、信息处理模块、定时模块以及人机交互界面;

7.所述生产设备为能够产生余热的工业设备;

8.所述能量处理模块用于对生产设备产生的余热进行处理,获取热能或电能进行储存,并传输至生产设备进行工业生产;

9.所述能量检测模块用于对各个生产设备输入的电能或热能和输出的热能,以及能量处理模块储存的能量进行检测,并发送至信息处理模块;

10.所述定时模块根据工业用电的不同时段对生产设备的用能情况进行定时提醒,并发送至信息处理模块;

11.所述人机交互界面用于显示能量检测模块所检测的能量值和信息处理模块的处理结果,用户通过人机交互界面输入定时模块不同时段的具体时间,从而控制整个系统的运行;

12.所述信息处理模块用于对生产设备的用能情况进行控制;具体地,当处于平时段或低谷时段,信息处理模块从定时模块接收到开启电网电能输入的提示信息后,控制开启所有生产设备接通电网,并控制开启能量处理模块对生产设备产生的余热进行处理;当处于高峰时段时,信息处理模块从定时模块接收到关闭电网电能输入的提示信息后,控制所有生产设备断开电网,并开启接通能量处理模块,同时发送召测信息至能量检测模块,实时

获取生产设备从使用能量处理模块的能量开始直到对应时刻已经从能量处理模块获取的能量值、生产设备输出能量值以及能量处理模块所储存的能量值;通过计算获取对应生产设备在单位时间内用于生产的实际能量值,并通过计算获得所有生产设备仅使用能量处理模块储存的能量的时长,若该时长小于高峰时段,则信息处理模块控制开启所有生产设备接通电网。

13.进一步地,余热包括烟气余热、冷却介质余热、废汽废水余热、化学反应热、高温产品和炉渣余热以及可燃废气和废料余热。

14.进一步地,生产设备分为加热型生产设备和非加热型生产设备;加热型生产设备表示需要升高温度对产品进行加热的设备,非加热型生产设备表示不需对产品进行加热但运行时会产生余热的设备。

15.进一步地,所述能量处理模块包括热交换单元、热功转换单元以及能量储存单元;所述热交换单元设置在各个生产设备的能量输出端,对各个生产设备生产所产生的余热进行热交换处理,并将热交换处理过后的热能输送至能量储存单元;所述热功转换单元也设置在各个生产设备的能量输出端,对各个生产设备生产所产生的余热进行热功转换处理,并将热功转换处理过后的电能输送至能量储存单元。

16.进一步地,所述热交换单元通过将加热型生产设备所产生的余热以热能的形式直接传输至其他加热型生产设备或者传输至能量储存单元进行储存。

17.进一步地,所述热功转换单元通过将加热型生产设备或非加热型生产设备所产生余热的热能转换为其他形式的能量。

18.进一步地,所述能量检测模块包括电能采集单元和热能检测单元。

19.进一步地,信息处理模块获取生产设备从开启能量处理模块能量输入开始直到tj时刻已经从能量处理模块获取的能量ctij、生产设备输出的能量btij以及能量处理模块所储存的所有能量q,其中i表示生产设备的编号,i=1,2

……

i;j表示时间序号,j=1,2

……

j;

20.当所有生产设备均为加热型生产设备或者均为非加热型生产设备时,则根据计算公式获得对应编号i生产设备在单位时间内用于生产的实际能量pi;其中t

j-t

j-1

为截取的单位时间段;

21.根据计算公式获得所有加热型生产设备仅使用能量处理模块储存的热能,或者所有非加热型生产设备仅使用能量处理模块储存的电能的时长ta;若ta小于定时模块设置的高峰时段不同时段的时长,则信息处理模块发送开启电网电能输入的控制指令至所有生产设备。

22.进一步地,当生产设备中既有加热型生产设备,又有非加热型生产设备,则信息处理模块将加热型生产设备的数量标记为x,将非加热型生产设备的数量标记为y;信息处理模块从能量检测模块获取加热型生产设备从开启能量处理模块能量输入开始直到tj时刻已经从能量处理模块获取的热能ctvj和输出的热能btvj,以及非加热型生产设备从开启能量处理模块能量输入开始直到tj时刻已经从能量处理模块获取的热能ctuj和输出的热能btuj;

23.根据计算公式获得对应编号v的加热型生产设备在单位时间内用于生产的实际能量prv;并根据计算公式获得对应编号u的非加热型生产设备在单位时间内用于生产的实际能量pfu;其中v=1,2

……

x,u=1,2

……

y,且x+y=n;

24.根据计算公式获得所有生产设备仅使用能量处理模块储存的能量所使用的时长tb;其中α和β为预设比例系数;

25.若tb小于定时模块设置的高峰时段不同时段的时长,则信息处理模块发送开启电网电能输入的控制指令至所有生产设备。

26.与现有技术相比,本发明的有益效果是:

27.1、本发明通过人机交互界面对定时模块进行设置具体的高峰时段、平时段以及低谷时段的时刻信息;当处于平时段或低谷时段时,定时模块发送开启电网电能输入的提示信息至信息处理模块;信息处理模块接收到该提示信息后,则控制开启所有生产设备接通电网,并控制开启能量处理模块对所有生产设备产生的余热进行处理;当处于高峰时段时,定时模块发送关闭电网电能输入的提示信息至信息处理模块,信息处理模块接收到该提示信息后,则控制所有生产设备断开电网,并开启接通能量处理模块,同时信息处理模块发送召测信息至能量检测模块,实时获取生产设备从使用能量处理模块的能量开始直到对应时刻已经从能量处理模块获取的能量值、生产设备输出能量值以及能量处理模块所储存的能量值;通过定时模块提示信息处理模块不同时段的生产设备用能情况,从而减少了高电价的使用,节约了工业生产的成本。

28.2、信息处理模块根据计算公式获取对应生产设备在单位时间内用于生产的实际能量值,并根据计算公式获得所有生产设备仅使用能量处理模块储存的能量的时长,若该时长小于高峰时段,则信息处理模块控制开启所有生产设备接通电网,防止生产设备在运行过程中中途停止,导致生产出现故障而降低生产效率;其中能量处理模块设置有热交换单元和热功转换单元,分别对生产设备产生的余热进行处理,热交换单元通过将加热型生产设备所产生的余热以热能的形式直接传输至其他加热型生产设备或者传输至热能储存子单元;热功转换单元将余热的热能转换为电能形式,并传输至其他加热型生产设备或非加热型生产设备进行直接使用,或者传输至电能储存子单元进行储存。

附图说明

29.图1为本发明的系统结构示意图。

具体实施方式

30.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

11:30和18:00-23:00,平时段为7:00-8:30和11:30-18:00,以及低谷时段为23:00-7:00;当处于平时段或低谷时段时,定时模块发送开启电网电能输入的提示信息至信息处理模块;当处于高峰时段时,定时模块发送关闭电网电能输入的提示信息至信息处理模块;

38.在本技术中,所述人机交互界面用于显示能量检测模块所检测的能量值和信息处理模块的处理结果,同时用户可通过人机交互界面输入定时模块不同时段的具体时间,从而控制整个系统的运行;

39.在本技术中,所述信息处理模块用于对接收到的电量值和热能值进行分析处理;具体处理过程如下:

40.步骤s1:当信息处理模块接收到定时模块发送的开启电网电能输入的提示信息时,则信息处理模块发送开启电网电能输入的控制指令至所有生产设备,并发送对生产设备产生的余热进行处理的控制指令至能量处理模块;所有生产设备的能量输入端连入电网,通过电网电能进行生产制造;同时能量处理模块接收到该控制指令后,对所有生产设备生产时产生的余热进行实时处理;

41.步骤s2:当信息处理模块接收到定时模块发送的关闭电网电能输入的提示信息时,则信息处理模块发送开启能量处理模块能量输入的控制指令至所有生产设备;并发送开启能量输出控制指令至能量处理模块;所有生产设备的能量输入端与能量处理模块接通;同时能量处理模块接收到该控制指令后,将储存的能量输入至生产设备;

42.同时,信息处理模块发送召测信息至能量检测模块,获取生产设备从开启能量处理模块能量输入开始直到tj时刻已经从能量处理模块获取的能量ctij、生产设备输出的能量btij以及能量处理模块所储存的所有能量q,其中i表示生产设备的编号,i=1,2

……

i;j表示时间序号,j=1,2

……

j;

43.步骤s2:当所有生产设备均为加热型生产设备或者均为非加热型生产设备时,则根据计算公式获得对应编号i生产设备在单位时间内用于生产的实际能量pi;其中t

j-t

j-1

为截取的单位时间段;

44.根据计算公式获得所有加热型生产设备仅使用能量处理模块储存的热能,或者所有非加热型生产设备仅使用能量处理模块储存的电能的时长ta;

45.若ta小于定时模块设置的高峰时段不同时段的时长,则信息处理模块发送开启电网电能输入的控制指令至所有生产设备;需要说明的是,高峰时段为8:30-11:30和18:00-23:00,当此时处于8:30-11:30,则若ta小于该时间段,则需要开启电网电能输入;

46.步骤s3:当生产设备中既有加热型生产设备,又有非加热型生产设备,则将加热型生产设备的数量标记为x,将非加热型生产设备的数量标记为y;信息处理模块从能量检测模块获取加热型生产设备从开启能量处理模块能量输入开始直到tj时刻已经从能量处理模块获取的热能ctvj和输出的热能btvj,以及非加热型生产设备从开启能量处理模块能量输入开始直到tj时刻已经从能量处理模块获取的热能ctuj和输出的热能btuj;

47.根据计算公式获得对应编号v的加热型生产设备在单位时间内用于生产的实际能量prv;并根据计算公式

获得对应编号u的非加热型生产设备在单位时间内用于生产的实际能量pfu;其中v=1,2

……

x,u=1,2

……

y,且x+y=n;

48.根据计算公式获得所有生产设备仅使用能量处理模块储存的能量所使用的时长tb;其中α和β为预设比例系数;

49.若tb小于定时模块设置的高峰时段不同时段的时长,则信息处理模块发送开启电网电能输入的控制指令至所有生产设备。

50.上述公式均是去除量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最接近真实情况的一个公式,公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者大量数据模拟获得。

51.本发明的工作原理:本发明通过人机交互界面对定时模块进行设置具体的高峰时段、平时段以及低谷时段的时刻信息;当处于平时段或低谷时段时,定时模块发送开启电网电能输入的提示信息至信息处理模块;信息处理模块接收到该提示信息后,则控制开启所有生产设备接通电网,并控制开启能量处理模块对所有生产设备产生的余热进行处理;当处于高峰时段时,定时模块发送关闭电网电能输入的提示信息至信息处理模块,信息处理模块接收到该提示信息后,则控制所有生产断开电网,并开启接通能量处理模块,同时信息处理模块发送召测信息至能量检测模块,实时获取生产设备从使用能量处理模块的能量开始直到对应时刻已经从能量处理模块获取的能量值、生产设备输出能量值以及能量处理模块所储存的能量值;当所有生产设备均为加热型或均为非加热型时,则信息处理模块根据计算公式获取对应生产设备在单位时间内用于生产的实际能量值,并根据计算公式获得所有加热型生产设备或非加热型生产设备仅使用能量处理模块储存的能量的时长,若该时长小于高峰时段,则信息处理模块控制开启所有生产设备接通电网,防止生产设备在运行过程中中途停止,导致生产出现故障而降低生产效率;当生产设备中既有加热型生产设备,又有非加热型生产设备时,同样的根据计算公式获取加热型生产设备在单位时间内用于生产的实际能量值和获取非加热型生产设备在单位时间内用于生产的实际能量值;再通过计算公式获取加热型生产设备和非加热型设备仅使用能量处理模块储存的能量的时长,若该时长小于高峰时段,则信息处理模块控制开启所有生产设备接通电网;其中能量处理模块设置有热交换单元和热功转换单元,分别对生产设备产生的余热进行处理,热交换单元通过将加热型生产设备所产生的余热以热能的形式直接传输至其他加热型生产设备或者传输至热能储存子单元;热功转换单元将余热的热能转换为电能形式,并传输至其他加热型生产设备或非加热型生产设备进行直接使用,或者传输至电能储存子单元进行储存。

52.在本发明所提供的实施例中,应该理解到,所揭露的设备,装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述模块的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式;所述作为分离部件说明的模块可以是或者也可以不是物理上分开的,作为模块显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方法的目的。

53.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发

明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1