铝棒热剪炉用落料装置的制作方法

1.本技术涉及铝材加工设备技术领域,尤其是涉及铝棒热剪炉用落料装置。

背景技术:

2.长棒热剪炉又称长棒加热炉,分为单条长棒加热热剪炉(简称单棒热剪炉)和多条长棒加热热剪炉(简称多棒热剪炉),常用于加热与切断铝棒,长棒热剪炉结构合理,炉体密封,保温良好,热效率高,长棒热剪炉的使用中,铝棒长度可以随时调整,方便排产,又由于其为切断使用铝棒,可大幅度减少以往用旧式炉锯断铝棒而导致浪费原材料的情况。

3.铝棒在切断后,需要送入锻造炉中进行锻造炉,但铝棒在热剪炉中完成切断后,热剪炉沿铝棒的长度方向将铝棒从热剪炉的输出端运出,但将铝棒放入锻造炉时,需要将铝棒沿垂直于自身长度方向的方向水平放入锻造炉的入料口,因此使铝棒在热剪炉输出端的出料方向与在锻造炉输入端的入料方向不一致,且锻造炉输入端的高度低于热剪炉输出端的高度,使热剪炉与锻造炉之间不易配合,铝棒从热剪炉运出后不易直接进入锻造炉,常需要工作人员将从热剪炉的输出端运出的铝棒搬到锻造炉中,十分麻烦。

技术实现要素:

4.为了解决铝棒从热剪炉运出后不易进入锻造炉的问题,本技术提供一种铝棒热剪炉用落料装置。

5.本技术提供的铝棒热剪炉用落料装置,采用如下的技术方案:铝棒热剪炉用落料装置,包括固定座与下滑斜道,所述固定座的顶部转动连接有横托座,所述横托座沿水平方向延伸,所述横托座与固定座之间的转动轴线沿水平方向延伸,所述固定座的底部设置有用于驱使横托座进行转动的翻转驱动件,所述下滑斜道与固定座的侧壁相靠近,所述下滑斜道的延伸方向与横托座的延伸方向相垂直。

6.通过采用上述技术方案,可将横托座靠近热剪炉的输出端,使横托座的延伸方向与热剪炉的输出方向相一致,并令下滑斜道的底端靠近锻造炉的输入端,热剪炉对铝棒完成加工后,铝棒落在横托座上,此时铝棒的长度方向与横托座的延伸方向相一致,驱动翻转驱动件,使横托座进行转动,横托座转动后,铝棒可从横托座上发生滚动,从横托座掉落到下滑斜道的顶端,然后在下滑斜道上进行滚动或滑动,沿下滑斜道的延伸方向移动到下滑斜道的底端,并从下滑斜道进入锻造炉中,使铝棒热剪炉运出后可滑入锻造炉中。

7.可选的,所述下滑斜道的侧壁滑移连接有滑移座,所述滑移座的侧壁转动连接有横弧板,所述横弧板的延伸方向与下滑斜道的延伸方向相垂直,所述横弧板与下滑斜道的顶侧相抵接,所述滑移座上设置有用于驱动横弧板转动的转动驱动件,所述下滑斜道的侧壁设置有用于驱动滑移座移动的滑移驱动件。

8.通过采用上述技术方案,铝棒进入下滑斜道后,横弧板可对铝棒进行阻挡,铝棒在被阻挡后停靠在横弧板的侧壁,此时可令滑移驱动件驱动滑移座进行滑移,使铝棒进行上下滑动,横弧板在滑移中对铝棒进行辅助推动,从而使铝棒在移动中逐渐调整朝向,使铝棒

的长度方向恢复到与下滑斜道的延伸方向相垂直的状态,完成铝棒的方向调整,完成铝棒的调整后,可令转动驱动件驱动横弧板进行转动,使横弧板远离下滑斜道,使铝棒可以继续滚动或滑动到下滑斜道的底端,进入锻造炉进行加工。

9.可选的,所述下滑斜道的侧壁设置有侧挡板,所述侧挡板的延伸方向与下滑斜道的延伸方向相一致,所述滑移驱动件安装在侧挡板的侧壁。

10.通过采用上述技术方案,铝棒掉落在下滑斜道上时,侧挡板可对铝棒进行阻挡,减少铝棒掉出下滑斜道外的情况。

11.可选的,所述侧挡板的侧壁安装有侧推驱动件,所述侧推驱动件的驱动方向与下滑斜道的驱动方向相垂直,所述侧推驱动件的输出端设置有用于推动铝棒的侧推板。

12.通过采用上述技术方案,铝棒掉落在下滑斜道上且摆放方向出现严重偏移时,铝棒的一端抵接在横弧板的侧壁、另一端抵接在侧挡板的侧壁,可令侧推驱动件驱动侧推板进行移动,通过侧推板对铝棒远离横弧板的一端进行推动,使铝棒进行转动,从而对铝棒的摆放方向进行调整,可使铝棒的长度方向在进入锻造炉之前调整到水平方向。

13.可选的,所述横弧板的侧壁转动连接有滚动件。

14.通过采用上述技术方案,铝棒的端部停靠在横弧板的侧壁时,铝棒的端部与横弧板相抵接,对铝棒进行移动摆正时,滚动件转动,可加快铝棒转动摆正的速度,摆正的过程中,滚动件可减少铝棒与横弧板发生剐蹭的情况,对铝棒与横弧板起到保护作用。

15.可选的,所述侧挡板的侧壁转动连接有转动件。

16.通过采用上述技术方案,对铝棒进行摆正的过程中,转动件进行转动,可加快铝棒转动摆正的速度,且可减少铝棒与侧挡板发生剐蹭的情况,对铝棒与侧挡板起到保护作用。

17.可选的,所述侧挡板的侧壁插接有承力块,所述承力块的侧壁与横弧板的侧壁相抵接,所述侧挡板的侧壁设置有用于驱动承力挡板移动的承力驱动件。

18.通过采用上述技术方案,铝棒下滑到横弧板上时,承力块可对横弧板提供支撑,为横弧板分担一部分冲击力,使横弧板不易被铝棒撞开。

19.可选的,所述下滑斜道的底部设置有调节架,所述调节架的底部转动连接有转动轮,所述下滑斜道的底部设置有插接杆,所述固定座的底部设置有插接套,所述插接杆与插接套滑移配合,所述插接套的外壁穿插有螺纹锁定件,所述插接杆的顶侧开设有螺纹孔,所述螺纹锁定件与螺纹孔螺纹配合。

20.通过采用上述技术方案,需要调节下滑斜道与固定座之间的距离时,可拆出螺纹锁定件,通过转动轮移动调节架与下滑斜道,再安装螺纹锁定件,即可将插接杆与插接套相固定,从而完成下滑斜道与固定座之间距离的调节。

21.可选的,所述固定座的顶部转动连接有拨棒架,所述拨棒架的侧壁设置有拨棒辊,所述拨棒辊位于横托座的上方,所述固定座的顶部设置有用于驱动拨棒架转动的拨棒驱动件。

22.通过采用上述技术方案,翻转驱动件驱动横托座进行转动时,可使拨棒驱动件驱动拨棒架进行转动,使拨棒辊对铝棒进行拨动,辅助铝棒掉拨到下滑斜道上。

23.可选的,所述拨棒辊的侧壁套设有缓冲套。

24.通过采用上述技术方案,缓冲套可对拨棒辊进行保护,减少拨棒辊与铝棒发生碰撞后出现损坏的情况。

25.综上所述,本技术包括以下至少一种有益技术效果:1.可将横托座靠近热剪炉的输出端,使横托座的延伸方向与热剪炉的输出方向相一致,并令下滑斜道的底端靠近锻造炉的输入端,热剪炉对铝棒完成加工后,铝棒落在横托座上,此时铝棒的长度方向与横托座的延伸方向相一致,驱动翻转驱动件,使横托座进行转动,横托座转动后,铝棒可从横托座上发生滚动,从横托座掉落到下滑斜道的顶端,然后在下滑斜道上进行滚动或滑动,沿下滑斜道的延伸方向移动到下滑斜道的底端,并从下滑斜道进入锻造炉中,使铝棒热剪炉运出后可滑入锻造炉中;2.铝棒进入下滑斜道后,横弧板可对铝棒进行阻挡,铝棒在被阻挡后停靠在横弧板的侧壁,此时可令滑移驱动件驱动滑移座进行滑移,使铝棒进行上下滑动,横弧板在滑移中对铝棒进行辅助推动,从而使铝棒在移动中逐渐调整朝向,使铝棒的长度方向恢复到与下滑斜道的延伸方向相垂直的状态,完成铝棒的方向调整,完成铝棒的调整后,可令转动驱动件驱动横弧板进行转动,使横弧板远离下滑斜道,使铝棒可以继续滚动或滑动到下滑斜道的底端,进入锻造炉进行加工;3.铝棒掉落在下滑斜道上且摆放方向出现严重偏移时,铝棒的一端抵接在横弧板的侧壁、另一端抵接在侧挡板的侧壁,可令侧推驱动件驱动侧推板进行移动,通过侧推板对铝棒远离横弧板的一端进行推动,使铝棒进行转动,从而对铝棒的摆放方向进行调整,可使铝棒的长度方向在进入锻造炉之前调整到水平方向。

附图说明

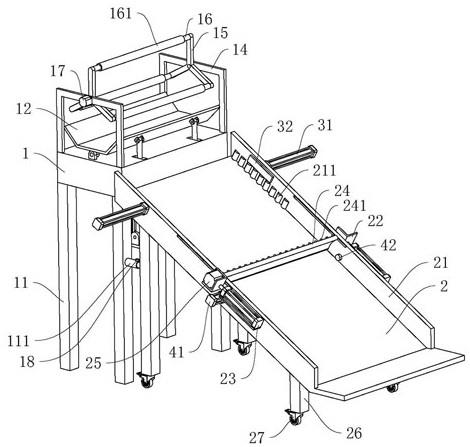

26.图1是本技术实施例中的整体结构示意图一。

27.图2是本技术实施例中的整体结构示意图二。

28.附图标记说明:1、固定座;11、支撑架;111、插接套;12、横托座;13、翻转驱动件;14、支架;15、拨棒架;16、拨棒辊;161、缓冲套;17、拨棒驱动件;18、螺纹锁定件;2、下滑斜道;21、侧挡板;211、转动件;22、滑移座;23、滑移驱动件;24、横弧板;241、滚动件;25、转动驱动件;26、调节架;261、插接杆;27、转动轮;31、侧推驱动件;32、侧推板;41、承力驱动件;42、承力块。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开铝棒热剪炉用落料装置。

31.参照图1与图2,铝棒热剪炉用落料装置,包括固定座1与下滑斜道2,固定座1的底部设置有支撑架11,固定座1的顶部转动连接有横托座12,横托座12沿水平方向延伸,横托座12与固定座1之间的转动轴线沿水平方向延伸,横托座12包括横板与固定在横板相对两侧的护板,横板与固定座1转动连接,护板呈倒八字型排列,横托座12与固定座1之间的转动轴线延伸方向与横板以及护板的延伸方向相一致,固定座1的底部转动连接有翻转驱动件13,翻转驱动件13为气缸,翻转驱动件13的输出端与横托座12的底侧转动连接,翻转驱动件13可通过伸缩驱动横托座12进行转动,下滑斜道2为倾斜设置,下滑斜道2的顶端与固定座1相靠近,下滑斜道2的延伸方向与横托座12的延伸方向相垂直。

32.使用时,可将固定座1靠近热剪炉,令横托座12靠近热剪炉的输出端,调整固定座1

的摆放方向,使横托座12的延伸方向与热剪炉的输出方向相一致,并令下滑斜道2的底端靠近锻造炉的输入端,热剪炉对铝棒完成加热后,将铝棒从输出端运出并切断,铝棒切断后,落在横托座12上,此时铝棒的长度方向与横托座12的延伸方向相一致,驱动翻转驱动件13,使横托座12进行转动,横托座12转动后,铝棒可从横托座12上发生滚动,从横托座12掉落到下滑斜道2的顶端,然后在下滑斜道2上进行滚动或滑动,沿下滑斜道2的延伸方向移动到下滑斜道2的底端,并从下滑斜道2进入锻造炉中。

33.下滑斜道2的侧壁滑移连接有滑移座22,滑移座22的滑移方向与下滑斜道2的延伸方向相一致,滑移座22的侧壁转动连接有横弧板24,横弧板24呈弧形长板状设置,横弧板24的外弧侧朝向下滑斜道2的顶端,横弧板24的延伸方向与下滑斜道2的延伸方向相垂直,横弧板24与滑移座22之间的转动轴线沿水平方向延伸,横弧板24与滑移座22之间的转动轴线的延伸方向与下滑斜道2的延伸方向相垂直,横弧板24的底侧与下滑斜道2的顶侧相抵接,滑移座22的侧壁固定有转动驱动件25,转动驱动件25为伺服电机,转动驱动件25的输出端与横弧板24的侧壁相连接,转动驱动件25可驱动横弧板24进行转动,下滑斜道2的侧壁设置有滑移驱动件23,滑移驱动件23为气缸,滑移驱动件23的输出端与滑移座22的侧壁相连接,滑移驱动件23可驱动滑移座22进行滑移。

34.铝棒进入下滑斜道2后,下滑的过程中,横弧板24可对铝棒进行阻挡,减缓横弧板24的下滑速度,使铝棒停靠在横弧板24的侧壁,然后使转动驱动件25驱动横弧板24转动,使横弧板24远离下滑斜道2的顶侧,使铝棒从静止状态开始下落,减少铝棒滑到下滑斜道2底端时速度过快导致撞坏锻造炉输入端的情况,铝棒贴近横弧板24时,可驱动滑移驱动件23使滑移座22、转动驱动件25与横弧板24沿铝棒的移动方向移动,从而通过横弧板24逐步减慢铝棒的下滑速度,减少铝棒撞坏横弧板24的情况。

35.铝棒进入下滑斜道2后,在下滑过程中,铝棒与下滑斜道2的顶侧发生摩擦碰撞,容易使铝棒的朝向发生改变,从而使铝棒进入锻造炉时摆放方向出现偏差,此状态下的铝棒进入锻造炉后不方便进行锻造,需要调整摆放方向,横弧板24可对铝棒进行阻挡,铝棒在被阻挡后停靠在横弧板24的侧壁,此时可令滑移驱动件23驱动滑移座22进行滑移,使铝棒进行上下滑动,横弧板24在滑移中也对铝棒进行辅助推动,从而使铝棒在移动中逐渐调整朝向,使铝棒的长度方向恢复到与下滑斜道2的延伸方向相垂直的状态,完成铝棒的方向调正,完成铝棒的调正后,可令转动驱动件25驱动横弧板24进行转动,使横弧板24远离下滑斜道2,不再对铝棒造成阻挡,使铝棒可以继续滚动或滑动到下滑斜道2的底端,从而使铝棒的长度方向在进入锻造炉之前调整到水平方向。

36.下滑斜道2的侧壁设置有侧挡板21,侧挡板21固定在下滑斜道2的相对两侧,侧挡板21的延伸方向与下滑斜道2的延伸方向相一致,滑移驱动件23安装在侧挡板21背离下滑斜道2的一侧,滑移座22与侧挡板21滑移连接。

37.铝棒掉落在下滑斜道2上时,侧挡板21可对铝棒进行阻挡,减少铝棒掉出下滑斜道2外的情况,滑移驱动件23驱动横弧板24使铝棒进行移动时,铝棒的端部靠在侧挡板21的侧壁,铝棒可在侧挡板21的侧壁上进行滑移,从而可调整铝棒的摆放方向,对铝棒进行摆正。

38.侧挡板21的侧壁安装有侧推驱动件31,侧推驱动件31为气缸,侧推驱动件31呈水平设置,侧推驱动件31的驱动方向与下滑斜道2的驱动方向相垂直,侧推驱动件31的输出端设置有侧推板32,侧挡板21位于侧推驱动件31与侧推板32之间,侧推板32与侧挡板21的侧

壁相插接,侧推板32可插入侧挡板21靠近下滑斜道2的一侧,侧推驱动件31可驱动侧推板32沿水平方向移动。

39.铝棒掉落在下滑斜道2上且摆放方向出现严重偏移时,铝棒的一端抵接在横弧板24的侧壁、另一端抵接在侧挡板21的侧壁,此状态下的铝棒进入锻造炉后不方便进行锻造,需要调整摆放方向,因此铝棒停靠在横弧板24上时,可令侧推驱动件31驱动侧推板32进行移动,通过侧推板32对铝棒远离横弧板24的一端进行推动,使铝棒进行转动,从而对铝棒的摆放方向进行调整,可使铝棒的长度方向恢复到与下滑斜道2的延伸方向相垂直的状态,使铝棒的长度方向在进入锻造炉之前调整到水平方向。

40.横弧板24的侧壁转动连接有滚动件241,滚动件241嵌入在横弧板24朝向下滑斜道2顶端的一侧,滚动件241为滚珠,铝棒的端部停靠在横弧板24的侧壁时,铝棒的端部抵接在滚动件241的侧壁,对铝棒进行移动摆正的过程中,铝棒的端部与横弧板24发生相对滑移,此时滚动件241转动,可加快铝棒转动摆正的速度,摆正的过程中,滚动件241可减少铝棒与横弧板24发生剐蹭的情况,对铝棒与横弧板24起到保护作用。

41.侧挡板21的侧壁转动连接有转动件211,转动件211为滚轮,转动件211与侧挡板21靠近下滑斜道2的一侧转动连接,铝棒的端部停靠在横弧板24的侧壁时,铝棒远离横弧板24的一端靠近侧挡板21的侧壁,铝棒远离横弧板24的一端与转动件211的侧壁相抵接,对铝棒进行摆正的过程中,转动件211进行转动,可加快铝棒转动摆正的速度,且可减少铝棒与侧挡板21发生剐蹭的情况,对铝棒与侧挡板21起到保护作用。

42.侧挡板21靠近下滑斜道2的一侧插接有承力块42,承力块42的底侧与下滑斜道2的顶侧相抵接,承力块42的侧壁与横弧板24背离下滑斜道2顶端的一侧相抵接,侧挡板21的侧壁设置有承力驱动件41,承力驱动件41为气缸,承力驱动件41的输出端与承力块42相连接,承力驱动件41可驱动承力块42进行滑移,使承力块42脱离或插入侧挡板21。

43.铝棒下滑到横弧板24上时,横弧板24对铝棒进行阻挡,承力块42可对横弧板24提供支撑,使横弧板24不易被铝棒撞开,为横弧板24分担一部分冲击力,完成铝棒的摆正后,可通过承力驱动件41驱动承力块42插入侧挡板21中,为横弧板24与铝棒让出空位,便于横弧板24的转动与铝棒继续下滑。

44.下滑斜道2的底部设置有调节架26,调节架26的底部转动连接有转动轮27,下滑斜道2的底部设置有插接杆261,插接杆261沿水平方向延伸,支撑架11的侧壁设置有插接套111,插接套111沿水平方向延伸,插接杆261插入插接套111内,插接杆261与插接套111滑移配合,插接套111的外壁穿插有螺纹锁定件18,螺纹锁定件18为螺栓,螺纹锁定件18的螺杆部分与插接套111的外顶壁相穿插,螺纹锁定件18的头部与插接套111的外顶壁相抵接,插接杆261的顶侧开设有螺纹孔,螺纹锁定件18与螺纹孔螺纹配合。

45.需要调节下滑斜道2与固定座1之间的距离时,可拆出螺纹锁定件18,通过转动轮27移动调节架26,从而移动下滑斜道2,再安装螺纹锁定件18,即可将插接杆261与插接套111相固定,从而完成下滑斜道2与固定座1之间距离的调节,使横托座12上的铝棒可顺利落到下滑斜道2上,且可以拆出螺纹锁定件18,使插接杆261脱离插接套111,从而使下滑斜道2与固定座1相互分离,便于运输。

46.固定座1的顶部设置有支架14,支架14的侧壁转动连接有拨棒架15,拨棒架15的侧壁转动连接有拨棒辊16,拨棒辊16位于横托座12的上方,拨棒辊16的延伸方向与横托座12

的延伸方向相一致,支架14的侧壁设置有拨棒驱动件17,拨棒驱动件17为伺服电机,拨棒驱动件17的输出端与拨棒架15相连接,拨棒驱动件17可驱动拨棒架15进行转动。

47.翻转驱动件13驱动横托座12进行转动时,铝棒可能存在无法从横托座12掉落到下滑斜道2的情况,此时可使拨棒驱动件17驱动拨棒架15进行转动,使拨棒辊16对铝棒进行拨动,将铝棒掉拨到下滑斜道2上。

48.拨棒辊16的侧壁套设有缓冲套161,缓冲套161为橡胶套,缓冲套161可对拨棒辊16进行保护,减少拨棒辊16与铝棒发生碰撞后出现损坏的情况。

49.本技术实施例铝棒热剪炉用落料装置的实施原理为:将固定座1靠近热剪炉,令横托座12靠近热剪炉的输出端,调整固定座1的摆放方向,使横托座12的延伸方向与热剪炉的输出方向相一致,并令下滑斜道2的底端靠近锻造炉的输入端,热剪炉对铝棒完成加工后,将铝棒落在横托座12上,驱动翻转驱动件13,使横托座12进行转动,使铝棒从横托座12掉落到下滑斜道2上,然后沿下滑斜道2的延伸方向移动到下滑斜道2的底端,并从下滑斜道2进入锻造炉中;铝棒下滑过程中,横弧板24可对铝棒进行阻挡,铝棒在被阻挡后停靠在横弧板24的侧壁,此时可令滑移驱动件23驱动滑移座22进行滑移,使铝棒进行上下滑动,横弧板24在滑移中也对铝棒进行辅助推动,从而使铝棒在移动中逐渐调整朝向,完成铝棒的方向调整,完成铝棒的调整后,可令转动驱动件25驱动横弧板24进行转动,使横弧板24远离下滑斜道2,使铝棒可以继续滚动或滑动到下滑斜道2的底端,从而使铝棒的长度方向在进入锻造炉之前调整到水平方向。

50.以上均为本技术的较佳实施例,本实施例仅是对本技术作出的解释,并非依次限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1