一种转炉烟气余热深度回收系统的制作方法

1.本发明涉及余热回收技术领域,尤其涉及一种转炉烟气余热深度回收系统。

背景技术:

2.在转炉烟气除尘与余热回收利用方面,通常采用的是“o-g”湿法转炉煤气除尘与回收技术和“l-t”干法转炉煤气除尘与回收技术两种。o-g法虽然安全可靠,系统简单且一次性投资低,但此法也有许多的不足:一级文丘里管、二级文丘里管需要的除尘水量大;利用喷水冷却转炉烟气时耗水量大;蒸汽和湿粉尘易粘结到引风机叶片;系统易结垢,导致除尘能力下降;系统阻力大,耗电高;污泥处理工序复杂且容易造成二次污染;烟尘排放浓度偏高(为100 mg/nm3)等等。为解决此类不足,l-t法应运而生。该方法具有除尘净化效率高、粉尘排放浓度降至10 mg/nm3以下、不存在二次污染和污水处理以及系统阻损小、回收煤气发热值高、回收粉尘可直接利用等优势。但此法的发展也因其系统复杂且不稳定,依赖进口投资成本高;水分难以控制、蒸发冷却器易结垢;电除尘器效果不稳定、堵灰难清理;对转炉炼钢操作要求高以及除尘后煤气温度高,会造成余热资源的浪费等缺点受到了限制。o-g 法和l-t 法两者都是通过对转炉烟气进行喷水或喷蒸汽来降温,本质上都不节能;同时,由于水或蒸汽的耗量巨大,不仅浪费了大量的能源,同时还因煤气含尘而产生了大量的生产废水需要进行处理。

3.综上所述,在钢铁行业竞争激烈、能耗及排放标准越来越严格的形势下,开发一种高效可靠、节水的转炉余热深度回收工艺对于钢铁企业降低能耗、减少排放、提升竞争力具有重要意义。

技术实现要素:

4.为解决上述技术问题,本发明设计了一种转炉烟气余热深度回收系统。

5.本发明采用如下技术方案:一种转炉烟气余热深度回收系统,包括转炉、汽化冷却烟道、余热锅炉和静电除尘器,汽化冷却烟道的烟气进口位于转炉的炉口的上方,汽化冷却烟道的烟气出口与余热锅炉相连,余热锅炉为立式结构的火管式余热锅炉,包括若干级的火管蒸发器、省煤器和锅筒,若干级的火管蒸发器和省煤器在余热锅炉内从上而下依次设置,省煤器的下部进口通过给水泵连通进水口,省煤器的上部出口通过上升管连通锅筒,若干级的火管蒸发器的下部进口分别通过下降管连通锅筒,若干级的火管蒸发器的上部出口分别通过上升管连通锅筒,省煤器下方的余热锅炉底部设置排灰口和排烟口,排烟口通过管道连通静电除尘器。

6.作为优选,所述排烟口设置有飞灰过滤器。

7.作为优选,所述余热锅炉的锅筒为单锅筒自然循环、露天布置。

8.作为优选,所述火管蒸发器的数量为两级或两级以上。

9.作为优选,所述火管蒸发器采用火管柔性管板形式。热膨胀时管板允许随换热管进行膨胀,吸收热膨胀量,确保不会出现应力超出要求。

10.作为优选,所述火管蒸发器的火管段水侧采用折流板强化传热形式。通过合理布置折流板既可达到控制介质流向又可起到支撑换热管的目的。火管筒体外设置保温,控制热损失量。

11.作为优选,所述火管蒸发器的火管筒体外设置保温层。

12.作为优选,所述余热锅炉的锅筒筒壁内设置烟道内保温层。

13.作为优选,所述烟道内保温层设置为内部耐火浇注料与保温浇注料结合的形式。控制余热锅炉筒体壁温,通过合理选择厚度,确保温度在安全允许范围内(200℃)。

14.作为优选,所述余热锅炉的锅筒筒体外刷有变色油漆。以便于直观观察壁面是否超温,进而采取相应的安全措施。

15.本发明的有益效果是:(1)本发明不仅克服了现有的喷水或喷蒸汽冷却转炉烟气所带来的水资源的消耗和污染问题,减少炼钢耗水量及后续污水处理系统,降低了运行成本,提高了防爆安全性;还能够高效回收从1000℃~200℃之间的转炉煤气余热,所产生的蒸汽可直接用于其他工序需要或者用来发电,带来可观的节能效果及经济效益;(2)本发明锅炉结构简单,占地面积小,所有内件均置于壳体内部;立式余热锅炉的结构设计使得烟气粉尘易沉降,避免烟气对换热管的横向冲刷;回收的粉尘可直接回炉利用;可采用布袋除尘,除尘效果好;(3)本发明在设计的上,选用合理的烟速、材料,减少烟气偏流,合理分布流场,针对磨损严重区域选用合理的防磨措施,从而最终达到确保锅炉长寿的目的。

附图说明

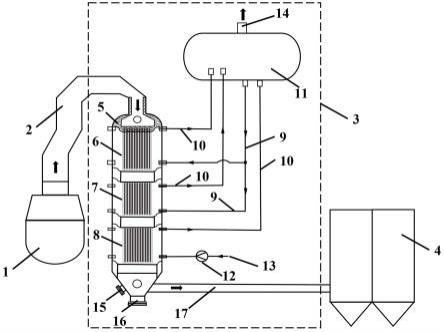

16.图1是本发明的一种结构示意图;图中:1、转炉,2、汽化冷却烟道,3、余热锅炉,4、静电除尘器,5、烟道内保温层,6、一级火管蒸发器,7、二级火管蒸发器,8、省煤器,9、下降管,10、上升管,11、锅筒,12、给水泵,13、进水口,14、饱和蒸汽出口,15、飞灰过滤器,16、排灰口,17、管道。

具体实施方式

17.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:实施例:如附图1所示,一种转炉烟气余热深度回收系统,包括转炉1、汽化冷却烟道2、余热锅炉3和静电除尘器4,汽化冷却烟道的烟气进口位于转炉的炉口的上方,汽化冷却烟道的烟气出口与余热锅炉相连,余热锅炉为立式结构的火管式余热锅炉,包括一级火管蒸发器6、二级火管蒸发器7、省煤器8和锅筒11,一级火管蒸发器、二级火管蒸发器和省煤器在余热锅炉内从上而下依次设置,省煤器的下部进口通过给水泵12连通进水口13,省煤器的上部出口通过上升管10连通锅筒,一级火管蒸发器和二级火管蒸发器的下部进口分别通过下降管9连通锅筒,一级火管蒸发器和二级火管蒸发器的上部出口分别通过上升管连通锅筒,省煤器下方的余热锅炉底部设置排灰口16和排烟口,排烟口通过管道17连通静电除尘器。

18.排烟口设置有飞灰过滤器15。余热锅炉的锅筒为单锅筒自然循环、露天布置。

19.火管蒸发器采用火管柔性管板形式。热膨胀时管板允许随换热管进行膨胀,吸收

热膨胀量,确保不会出现应力超出要求。

20.火管蒸发器的火管段水侧采用折流板强化传热形式。通过合理布置折流板既可达到控制介质流向又可起到支撑换热管的目的。火管筒体外设置保温,控制热损失量。

21.火管蒸发器的火管筒体外设置保温层。

22.余热锅炉的锅筒筒壁内设置烟道内保温层5。烟道内保温层设置为内部耐火浇注料与保温浇注料结合的形式。控制余热锅炉筒体壁温,通过合理选择厚度,确保温度在安全允许范围内(200℃)。

23.余热锅炉的锅筒筒体外刷有变色油漆。以便于直观观察壁面是否超温,进而采取相应的安全措施。

24.本发明转炉烟气余热深度回收系统的运行流程为:转炉烟气余热深度回收系统通过设置汽化冷却烟道,它的烟气进口位于转炉 炉口的上方,将转炉产生的1500℃左右的烟气进行初步冷却至700 ~ 1000℃,汽化冷却烟道的烟气出口与余热锅炉相连,余热锅炉本体为火管式余热锅炉,且结构设计为立式结构,这样设计的优势在于使得烟气粉尘颗粒易沉降。余热锅炉的锅筒为单锅筒自然循环、露天布置。转炉产生的烟气自上而下依次流经一级火管蒸发器,二级火管蒸发器以及省煤器,最后通过飞灰过滤器及管道,经过余热锅炉降温后的烟气温度为250℃以下,降温后的烟气进入静电除尘器进行除尘;转炉烟气中未燃尽的颗粒及粉尘由排灰口排出。

25.本发明余热锅炉的水及蒸汽系统的运行流程为:由给水操作平台来的除氧水通过进水口和给水泵送至省煤器;省煤器将水加热后通过上升管提供给锅筒;进入锅筒中的水先经过下降管至二级火管蒸发器,再经过上升管回到锅筒;然后锅筒中的水再经过下降管至一级火管蒸发器,经过上升管回到锅筒;通过这一系列的循环系统将水进行加热,成为汽水混合物后再次送回锅筒。汽水混合物在锅筒内进行汽水分离,产生的饱和蒸汽由锅筒上方的饱和蒸汽出口14排出,该饱和蒸汽为该系统余热深度回收的副产工艺用气,具有良好的经济效益。被分离出来的饱和水作为炉水进入锅筒的水空间,再次提供给上述循环系统。

26.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1