一种陶瓷粉末喷雾干燥装置的制作方法

1.本发明涉及物料干燥技术领域,具体为一种陶瓷粉末喷雾干燥装置。

背景技术:

2.喷雾干燥是系统化技术应用于物料干燥的一种方法,于干燥室中将稀料经雾化后,在与热空气的接触中,水分迅速汽化,即得到干燥产品,该法能直接使溶液、乳浊液干燥成粉状或颗粒状制品,可省去蒸发、粉碎等工序;传统的陶瓷粉末便是通过喷雾干燥工艺进行干燥制备,在陶瓷粉末干燥制备时,将陶瓷稀料通过加压泵机构加压雾化后通过喷头喷入干燥室中和热空气接触进行干燥制备,但现有的陶瓷粉末喷雾干燥装置存在一些问题:干燥室中缺乏清理组件,陶瓷稀料喷头和热空气输出端位置处容易结块造成堵塞,从而影响后续陶瓷粉末的喷雾干燥加工,为此,我们提出一种陶瓷粉末喷雾干燥装置用于解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种陶瓷粉末喷雾干燥装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种陶瓷粉末喷雾干燥装置,包括支撑架,所述支撑架的中部固定安装有干燥室,所述干燥室的顶部设有入料组件,所述干燥室的底部设有进风组件,所述干燥室中转动设有清理机构,所述干燥室的顶端设有和清理机构配合使用的电机,所述干燥室的中部设有混合机构,所述干燥室的外侧底部固定卡设有排料口。

5.作为本发明的一种优选技术方案,所述入料组件包括呈环形阵列分布的多个入料框口,所述入料框口为弧形的中空结构,多个所述入料框口固定安装在干燥室的内壁顶部,所述入料框口的内侧开设有均匀分布的多个入料穿槽,所述入料框口的外侧一体成型有入料管,所述入料管固定卡接在干燥室中,所述入料管远离入料框口的一侧穿过干燥室并固定安装有连接头。

6.作为本发明的一种优选技术方案,所述进风组件包括进风框口,所述进风框口为环形的中空结构,所述进风框口的内侧为倒立碗状结构,所述进风框口固定安装在干燥室的内壁底部,所述进风框口的内侧垂直开设有均匀分布的多个入风穿槽,所述进风框口的外侧固定卡设有进风管,所述进风管固定卡接在干燥室中,所述进风管远离进风框口的一侧穿过干燥室。

7.作为本发明的一种优选技术方案,所述清理机构包括中轴,所述中轴的顶部固定套设有第一轴承,所述第一轴承固定卡接在干燥室的顶端中部,所述中轴的底部转动套设有底架,所述底架固定安装在干燥室的内壁底部,所述中轴的外侧固定套设有第一架和第二架,所述第二架位于第一架的下方,所述第一架的端部固定安装有第一刮板,所述第一刮板的顶端固定安装有第二刮板,所述第二架的端部固定安装有第三刮板,所述第三刮板的

底端固定安装有第四刮板。

8.作为本发明的一种优选技术方案,所述第一刮板远离第一架的一侧、第三刮板远离第二架的一侧均和干燥室的内壁接触。

9.作为本发明的一种优选技术方案,所述第二刮板和入料框口的内侧表面接触,所述第四刮板的外侧为倒立碗状结构,所述第四刮板和进风框口的内侧表面接触。

10.作为本发明的一种优选技术方案,所述电机的外侧固定安装有机架,所述机架固定安装在干燥室的顶端,所述机架的驱动端和中轴的顶端同轴固定安装。

11.作为本发明的一种优选技术方案,所述混合机构包括内环和外环,所述内环固定套接在中轴的外侧中部,所述外环固定安装在干燥室的内壁中部,所述外环位于第一刮板、第三刮板之间,所述内环的外侧一体成型有环形阵列分布的多个卡框,所述卡框的中部均固定卡设有第二轴承,所述第二轴承的中部均固定卡设有横轴,所述横轴远离第二轴承的一端均固定套设有齿轮,所述外环的顶端开设有和齿轮配合使用的齿槽,所述齿轮和齿槽啮合连接。

12.作为本发明的一种优选技术方案,所述横轴的外侧均固定套设有套架,所述套架的外侧固定安装有呈环形阵列分布的多个混合架。

13.作为本发明的一种优选技术方案,所述干燥室的内壁底部固定卡设有排料隔板,所述排料隔板倾斜设置,所述排料口倾斜设置,所述排料口内端位于排料隔板的上方,所述排料口上设有控料阀。

14.与现有技术相比,本发明的有益效果在于:1.通过设置入料组件并配合使用进风组件,能够将加压雾化后的陶瓷粉末稀料均匀全面的喷入干燥室中,和干燥室中斜向上均匀全面排入的热风有效接触,进行陶瓷粉末稀料的有效喷雾干燥加工,并提升了陶瓷粉末稀料的喷雾干燥加工效率;2.通过设置清理机构配合使用电机,带动第一刮板、第三刮板在干燥室中进行稳定的高速转动,对干燥室的内壁进行刮板清理,防止干燥室的内壁附着陶瓷粉末或是陶瓷稀料,并带动第二刮板进行转动对入料框口的内侧表面进行刮板清理,防止入料框口内侧入料穿槽聚集陶瓷稀料,防止聚集的陶瓷稀料干燥对入料穿槽造成封堵影响后续陶瓷稀料的喷雾干燥作业,以及带动第四刮板转动对进风框口的内侧表面进行刮板清理,防止进风框口内侧入风穿槽聚集陶瓷稀料,防止聚集的陶瓷稀料干燥对入风穿槽造成封堵影响后续热风输入并影响陶瓷稀料的喷雾干燥作业,提升了整个装置的使用效果;3.通过设置混合机构,中轴稳定高速转动的同时,带动内环进行稳定的高速转动,配合使用齿轮、齿槽,同步驱动多个横轴进行自转,带动套架和多个混合架以横轴为轴心进行转动,进而对接触的陶瓷粉末稀料和热风进行有效混合,进一步提升了陶瓷粉末稀料和热风的混合效果,进一步提升了陶瓷粉末稀料的喷雾干燥加工效率。

附图说明

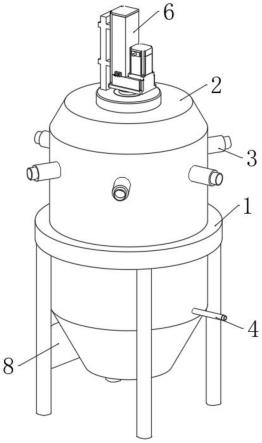

15.图1为本发明结构示意图,图2为本发明的部分结构连接示意图,图3为本发明中干燥室和入料组件及进风组件的结构连接示意图,图4为本发明中干燥室和清理机构的结构连接示意图,

图5为本发明图4中a处的放大图,图6为本发明中中轴和混合机构的结构连接示意图,图7为本发明图6中b处的放大图,图8为本发明图6中c处的放大图。

16.图中:1、支撑架;2、干燥室;3、入料组件;4、进风组件;5、清理机构;6、电机;61、机架;7、混合机构;8、排料口;9、排料隔板;31、入料框口;311、入料穿槽;32、入料管;33、连接头;41、进风框口;411、入风穿槽;42、进风管;51、中轴;52、第一轴承;53、底架;54、第一架;541、第二架;55、第一刮板;551、第三刮板;56、第二刮板;57、第四刮板;71、内环;72、外环;721、齿槽;73、卡框;731、第二轴承;74、横轴;75、齿轮;76、套架;77、混合架。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例:如图1-8所示,本发明提供了一种陶瓷粉末喷雾干燥装置,包括支撑架1,所述支撑架1的中部固定安装有干燥室2,所述干燥室2的顶部设有入料组件3,所述干燥室2的底部设有进风组件4,所述干燥室2中转动设有清理机构5,所述干燥室2的顶端设有和清理机构5配合使用的电机6,所述干燥室2的中部设有混合机构7,所述干燥室2的外侧底部固定卡设有排料口8。

19.所述入料组件3包括呈环形阵列分布的多个入料框口31,所述入料框口31为弧形的中空结构,多个所述入料框口31固定安装在干燥室2的内壁顶部,所述入料框口31的内侧开设有均匀分布的多个入料穿槽311,所述入料框口31的外侧一体成型有入料管32,所述入料管32固定卡接在干燥室2中,所述入料管32远离入料框口31的一侧穿过干燥室2并固定安装有连接头33,其中,多个连接头33和端部和入料加压泵雾化机构的输出端连接,开启入料加压泵雾化机构,陶瓷粉末稀料加压雾化后通过多个连接头33、入料管32进入对应的入料框口31中,并通过对应的多个入料穿槽311均匀全面的喷入干燥室2中,以便后续和干燥室2中的热风充分接触,从而提升陶瓷粉末稀料的喷雾干燥加工质量,进而提升陶瓷粉末稀料的喷雾干燥加工效率。

20.所述进风组件4包括进风框口41,所述进风框口41为环形的中空结构,所述进风框口41的内侧为倒立碗状结构,所述进风框口41固定安装在干燥室2的内壁底部,所述进风框口41的内侧垂直开设有均匀分布的多个入风穿槽411,入风穿槽411和进风框口41的内侧垂直分布,所述进风框口41的外侧固定卡设有进风管42,所述进风管42固定卡接在干燥室2中,所述进风管42远离进风框口41的一侧穿过干燥室2,其中,进风管42的端部和热风泵机构的输出端连接,开启热风泵机构,热风通过进风管42进入进风框口41中,并通过多个入风穿槽411斜向上均匀全面排入干燥室2中,从而使热风充分和均匀全面喷入的陶瓷粉末稀料有效接触,进行陶瓷粉末稀料的有效喷雾干燥加工,进一步提升了陶瓷粉末稀料的喷雾干燥加工效率。

21.所述清理机构5包括中轴51,所述中轴51的顶部固定套设有第一轴承52,所述第一

轴承52固定卡接在干燥室2的顶端中部,通过设置第一轴承52,中轴51可实现在干燥室2中进行稳定的高速转动,所述中轴51的底部转动套设有底架53,所述底架53固定安装在干燥室2的内壁底部,通过设置底架53,中轴51底部在底架53的中部转动,从而提升了中轴51的转动稳定性,所述中轴51的外侧固定套设有第一架54和第二架541,所述第二架541位于第一架54的下方,所述第一架54的端部固定安装有第一刮板55,所述第一刮板55的顶端固定安装有第二刮板56,所述第二架541的端部固定安装有第三刮板551,所述第三刮板551的底端固定安装有第四刮板57;所述电机6的外侧固定安装有机架61,所述机架61固定安装在干燥室2的顶端,所述机架61的驱动端和中轴51的顶端同轴固定安装,通过控制并开启电机6,驱动中轴51在干燥室2中进行稳定的高速转动,从而带动第一架54和第二架541在干燥室2中进行稳定的高速转动,进而带动多个第一刮板55、第二刮板56和第三刮板551及第四刮板57在干燥室2中进行稳定的高速转动;所述第一刮板55远离第一架54的一侧、第三刮板551远离第二架541的一侧均和干燥室2的内壁接触,第一刮板55、第三刮板551的转动对干燥室2的内壁进行刮板清理,防止干燥室2的内壁附着陶瓷粉末或是陶瓷稀料,进而提升了整个装置的使用效果;所述第二刮板56和入料框口31的内侧表面接触,第二刮板56的转动对入料框口31的内侧表面进行刮板清理,防止入料框口31内侧入料穿槽311聚集陶瓷稀料,从而防止聚集的陶瓷稀料干燥对入料穿槽311造成封堵影响后续陶瓷稀料的喷雾干燥作业,进一步提升了整个装置的使用效果,所述第四刮板57的外侧为倒立碗状结构,所述第四刮板57和进风框口41的内侧表面接触,第四刮板57的转动对进风框口41的内侧表面进行刮板清理,防止进风框口41内侧入风穿槽411聚集陶瓷稀料,从而防止聚集的陶瓷稀料干燥对入风穿槽411造成封堵影响后续热风输入并影响陶瓷稀料的喷雾干燥作业,进一步提升了整个装置的使用效果。

22.所述混合机构7包括内环71和外环72,所述内环71固定套接在中轴51的外侧中部,中轴51稳定高速转动的同时,带动内环71进行稳定的高速转动,所述外环72固定安装在干燥室2的内壁中部,所述外环72位于第一刮板55、第三刮板551之间,所述内环71的外侧一体成型有环形阵列分布的多个卡框73,所述卡框73的中部均固定卡设有第二轴承731,所述第二轴承731的中部均固定卡设有横轴74,所述横轴74远离第二轴承731的一端均固定套设有齿轮75,所述外环72的顶端开设有和齿轮75配合使用的齿槽721,所述齿轮75和齿槽721啮合连接,内环71进行稳定的高速转动带动多个卡框73、横轴74同步稳定高速转动,配合使用齿轮75、齿槽721,同步驱动多个横轴74进行自转;所述横轴74的外侧均固定套设有套架76,所述套架76的外侧固定安装有呈环形阵列分布的多个混合架77,通过多个横轴74的自转,带动套架76和多个混合架77以横轴74为轴心进行转动,进而对接触的陶瓷粉末稀料和热风进行有效混合,进一步提升了陶瓷粉末稀料和热风的混合效果,进一步提升了陶瓷粉末稀料的喷雾干燥加工效率。

23.所述干燥室2的内壁底部固定卡设有排料隔板9,所述排料隔板9倾斜设置,所述排料口8倾斜设置,所述排料口8内端位于排料隔板9的上方,所述排料口8上设有控料阀,陶瓷稀料喷雾干燥后形成陶瓷粉末落在倾斜设置的排料隔板9上表面,并倾斜聚集落入排料口8中,随后,控制并开启控料阀,陶瓷粉末通过排料口8排出干燥室2进行后续加工。

24.工作原理:使用时,将多个连接头33和端部和入料加压泵雾化机构的输出端连接,进风管42的端部和热风泵机构的输出端连接,随后,开启入料加压泵雾化机构,陶瓷粉末稀

料加压雾化后通过多个连接头33、入料管32进入对应的入料框口31中,并通过对应的多个入料穿槽311均匀全面的喷入干燥室2中,同时开启热风泵机构,热风通过进风管42进入进风框口41中,并通过多个入风穿槽411斜向上均匀全面排入干燥室2中,使热风充分和均匀全面喷入的陶瓷粉末稀料有效接触;同时控制并开启电机6,驱动中轴51在干燥室2中进行稳定的高速转动,从而带动第一架54和第二架541在干燥室2中进行稳定的高速转动,进而带动多个第一刮板55、第二刮板56和第三刮板551及第四刮板57在干燥室2中进行稳定的高速转动,第一刮板55、第三刮板551的转动对干燥室2的内壁进行刮板清理,防止干燥室2的内壁附着陶瓷粉末或是陶瓷稀料,第二刮板56的转动对入料框口31的内侧表面进行刮板清理,防止入料框口31内侧入料穿槽311聚集陶瓷稀料,从而防止聚集的陶瓷稀料干燥对入料穿槽311造成封堵影响后续陶瓷稀料的喷雾干燥作业,第四刮板57的转动对进风框口41的内侧表面进行刮板清理,防止进风框口41内侧入风穿槽411聚集陶瓷稀料,从而防止聚集的陶瓷稀料干燥对入风穿槽411造成封堵影响后续热风输入并影响陶瓷稀料的喷雾干燥作业;中轴51稳定高速转动的同时,带动内环71进行稳定的高速转动,带动多个卡框73、横轴74同步稳定高速转动,配合使用齿轮75、齿槽721,同步驱动多个横轴74进行自转,通过多个横轴74的自转,带动套架76和多个混合架77以横轴74为轴心进行转动,进而对接触的陶瓷粉末稀料和热风进行有效混合,进一步提升了陶瓷粉末稀料和热风的混合效果;陶瓷稀料喷雾干燥后形成陶瓷粉末落在倾斜设置的排料隔板9上表面,并倾斜聚集落入排料口8中,随后,控制并开启控料阀,陶瓷粉末通过排料口8排出干燥室2进行后续加工。

25.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1