一种硅、铬、锰合金料联合烘烤下料装置的制作方法

1.本发明涉及合金烘烤技术领域,尤其涉及一种下料装置。

背景技术:

2.铁合金烘烤炉是烘烤铁合金的专用设备,通过对硅铁、锰铁、铬铁、钼铁、钛铁、钒铁等合金炉料进行脱水烘烤,使合金达到要求温度,能满足炼钢工艺要求,实现缩短冶炼时间和提高钢材质量的目的,一般要求烘烤的温度为200-800℃,目前,铁合金烘烤炉的主要形式有:车底式炉、室式炉和竖炉;现有技术主要存在以下缺陷:1.现有的烘烤炉内部没有设置循环风口,燃气燃烧后产生热量利用效率不高,无法迅速使炉内升温;2.当烘烤炉内部含氧量不足时,极易熄火,并使烘烤炉内部可燃气体比例上升,下次点火时极可能引起爆炸事故,现有的烘烤炉没有设置卸压装置,若发生爆炸事故,会造成烘烤炉的损坏;3.现有的烘烤炉一般将除尘组件设置在侧壁上,炉内燃烧的过程中,热气流向上运动,带动炉内粉尘向上移动,侧壁上的除尘组件除尘效率不高;4.传统的烘烤炉中一般设置一个补风机,补风机通过补风管道直接向炉内进行补风,这种补风不均匀,不利于烘烤炉内燃气充分燃烧。

技术实现要素:

3.为克服上述缺陷,本发明的目的是提供一种硅、铬、锰合金料联合烘烤下料装置,解决现有合金烘烤炉冶炼技术中存在的问题,本发明通过联合料仓内部的烧嘴组件上的循环风口,实现对燃气的充分燃烧,通过在联合料仓顶部设置除尘组件及防爆阀,避免在燃烧过程堵塞管道,减少炉内损坏。

4.为达到上述的目的,本发明提供一种硅、铬、锰合金料联合烘烤下料装置,包括进料组件、与进料组件连接的联合料仓及称重组件,所述进料组件包括进料管路,所述联合料仓配合设置有盖体,该进料管路固定在盖体上,所述出料组件配合设置有震动筛,所述联合料仓的盖体设置有防爆组件,所述防爆组件配合设置有除尘组件,所述联合料仓的外壁设置有料仓补风组件,所述出料组件的外壁设置有助燃组件及常明火组件,所述联合料仓内设置有烧嘴组件,并与燃气输送组件及常明火组件连接设置。

5.本发明工作时,打开助燃离心通风机,烧嘴组件是在密闭的联合料仓内部进行燃烧,充足的氧气供给显得极为重要,所以在助燃主管内适当增加氧气,这便于提高燃气的燃烧效率,氧气通过助燃离心通风机混合再从助燃主管运输至燃烧器混合室,打开燃气组件,按下点火按钮并打开烧嘴组件,联合料仓内部开始燃烧,待火焰稳定后,打开进料组件,开始向联合料仓内部输送物料,物料在联合料仓内部进行烘烤,待烘烤一段时间后,关闭阀门,停止燃气与氧气的运输,打开卸料板阀,物料通过联合料仓底部的出料口运输到震动筛

上,震动筛震动,震动筛与地面水平线呈一定倾斜角度,物料缓慢从震动筛上滑落至称重组件的称重料斗内,当称重料斗内的重要达到某一设定的值后,物料通过卸料口运输到下方的装载仓内。

6.本发明的有益效果在于,该发明采用除尘组件,将下料时产生的烟尘和烘烤时产生的废气排放到联合料仓之外,再由防爆装置实现内部的压力释放,再由烧嘴组件上的循环风口来增加燃料的燃烧效率,最终由称重组件将材料送入输送管道或转运机,把材料送入转炉或其它熔炉,操作方便,具有广泛的适用性。

7.作为本发明的进一步改进,为了保证联合料仓在烘烤的过程不被损坏;所述联合料仓包括储料仓及设置在储料仓下方的出料组件,所述储料仓包括外层、保温层及内侧耐热钢内胆,所述内侧耐热钢内胆上设置有燃烧器支撑杆,用来固定内部的烧嘴组件,所述储料仓的顶部设置有除尘接口及外部补风接口,该储料仓的顶部配合设置有超声波料位计及用来检测仓内温度的料仓温度变送器,所述储料仓的外层设置有氧含量传感器,所述出料组件包括出料侧壁及出料口,所述出料侧壁上设置有燃气接口、常明火接口及助燃风接口,所述出料口的下方设置有卸料板阀,该卸料板阀通过出料管与出料口连接,所述出料侧壁与水平线呈一定倾斜角度;在炉内烘烤的过程中,超声波料位计可以在不接受物料的情况下,检测到联合料仓内部物料堆积的高度,并将联合料仓内的储料信息及高度信息传输给上位机。

8.作为本发明的进一步改进,为了保证燃气能够在烧嘴组件内充分燃烧;所述烧嘴组件包括点火管路、设置在点火管路顶部的点火喷头及若干个导流片,所述烧嘴组件顶部设置有阻流罩,所述导流片设置在点火管路的顶部且位于点火喷头的下方,该导流片围绕点火管路外壁设置,所述点火管路的下端分别与助燃组件、常明火组件及燃气输送组件连接,该点火管路的下端还设置有点火电极及火焰检测器,所述点火管路设置有循环风口,该循环风口设置在点火管路的外壁的中间位置,所述点火管路的外壁连接有燃烧器支撑杆,该燃烧器支撑杆固定在联合料仓的内部,所述点火管路的内部设置有燃烧器混合室;在燃烧的过程中,燃烧器混合室内的气体流速快,所述点火管路外的气体流速慢,由于伯努利原理,点火管路外的气体会通过点火管库上的循环风口进入燃烧器混合室内进行再次燃烧。

9.作为本发明的进一步改进,为了避免炉内发生爆闪或者爆炸,造成器件故障及安全事故;所述防爆组件包括上盖板、设置在上盖板下方的盲板及设置在盲板下方的密封盘,所述盲板与上盖板之间设置有塔形弹簧,该塔形弹簧位于盲板中间,所述塔形弹簧的顶部位于上盖板的下方的凹槽内,所述上盖板的两侧设置有导向杆,所述导向杆配合设置有压力调节螺栓,所述密封盘上设置有密封圈,该密封圈内设置有密封胶条,所述密封圈的直径与盲板的直径相同,所述密封盘配合盲板对防爆组件内部进行密封,所述塔形弹簧的顶部还设置有密封板,所述塔形弹簧的顶部还设置有密封板;在炉内燃烧的过程中,炉内会发生爆炸,造成炉内压强增大,顶开防爆组件内的塔形弹簧,塔形弹簧因炉内压强突然增大,而开始拉伸并向外卸压,等联合料仓内的压力恢复正常后,该塔形弹簧复位。

10.作为本发明的进一步改进,为了在进料开始及烘烤过程中吸走粉尘及废气;所述除尘组件包括除尘主管及若干组除尘支管,所述除尘主管设置有除尘出口并在外部接有除尘器,该除尘主管的管道流向为罐内到罐外,所述除尘出口配合设置有出口温度检测器及主管路风阀,所述出口温度检测器配合设置有除尘气动调节阀,所述除尘主管的侧壁上设

置有主管道压力检测器,该除尘主管配合联合料仓设置有除尘支管闸阀及用来调节除尘支管压力的除尘支管调节阀,所述除尘支管呈y形设置,该除尘支管的两个接口设置在防爆组件的两端;出口温度检测器检测到除尘主管内的温度超过某一设定值时,一般为80℃,会调节除尘气动调节阀开启,主管道压力检测器检测除尘主管内的压力大于或者是小于某一设定值,该设定值的范围一般在0.8~1kpa会调节各个除尘支管上的调节阀开启。

11.作为本发明的进一步改进,为了能够提高燃气的燃烧效率;所述助燃组件包括助燃主管及与助燃主管连接的助燃离心通风机,所述助燃主管与多个联合料仓连接设置并设置多个助燃支管,该助燃组件设置在出料侧壁上,所述助燃主管直接与联合料仓内部的点火管路连接,该助燃主管上设有助燃氧气电磁阀及与助燃氧气电磁阀配合设置的助燃电磁流量计,在助燃支管的外壁上设置有助燃膜合压力表及助燃球阀;氧气通过助燃离心通风机混合后送入助燃主管,助燃主管内压强一般为3~6bar,当联合料仓内的氧含量超过某一设定值,关闭助燃氧气电磁阀,等联合料内的氧含量降低到安全阈值后,继续加氧。

12.作为本发明的进一步改进,为了避免没有足够的空气参与燃烧造成燃烧器熄火;所述料仓补风组件包括料仓补风管路、补风助燃风机及设置在联合料仓内的补风装置,所述补风助燃风机通过料仓补风管路与联合料仓内部连接,所述料仓补风管路包括料仓补风主管及若干个料仓补风支管,所述料仓补风主管直接与补风助燃风机连接,该料仓补风主管上配合设置有补风电动调节阀及用来检测主管内部压力的补风压力变送器,所述补风装置设置在联合料仓的内部上方,该补风装置包括设置在内侧耐温钢内胆顶部的补风环及均匀分布在补风环下方的补风端口。

13.作为本发明的进一步改进,为了保证燃烧器一直处于可随时点火的状态;所述常明火组件包括常明火主管、橡胶密封暗杆闸阀及若干个常明火支管,所述橡胶密封暗杆闸阀固定在常明火主管上,该常明火主管上设置有用来测量常明火主管内部流量的常明火电磁流量计,所述常明火主管设置有多个阀门,所述橡胶密封暗杆闸阀配合设置常明火气动蝶阀,所述常明火支管直接与联合料仓内部的烧嘴组件连接,该常明火支管上设置有常明火压力变送器及与常明火压力变送器配合设置的常明火球阀,所述常明火支管上设置有垫圈,该垫圈通过螺栓固定在常明火支管的外壁上。

14.作为本发明的进一步改进,为了防止燃气与空气混合比过高发生爆闪或者爆炸事故;所述燃气输送组件包括燃气输送主管、手动扇形门阀及与联合料仓连接的燃气输送支管,所述手动扇形门阀固定在燃气输送主管上,该燃气输送主管上配合设置有燃气电动调节阀及燃气电磁阀,所述燃气输送支管上设置有燃气气动蝶阀及用来检测支管内液位的燃气差压变送器。

15.作为本发明的进一步改进,为了在烘烤结束后便于称重或者转运;所述震动筛设置在出料口下方,震动筛与出料组件的出料口一一对应设置,所述震动筛配合设置一个称重组件,所述称重组件包括称重模块、称重料斗及卸料口,所述称重模块配合设置有称重压力传感器,该称重压力传感器设置在称重料斗的四个顶点下方。

附图说明

16.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明:图1为硅、铬、锰合金料联合烘烤下料装置的立体结构图。

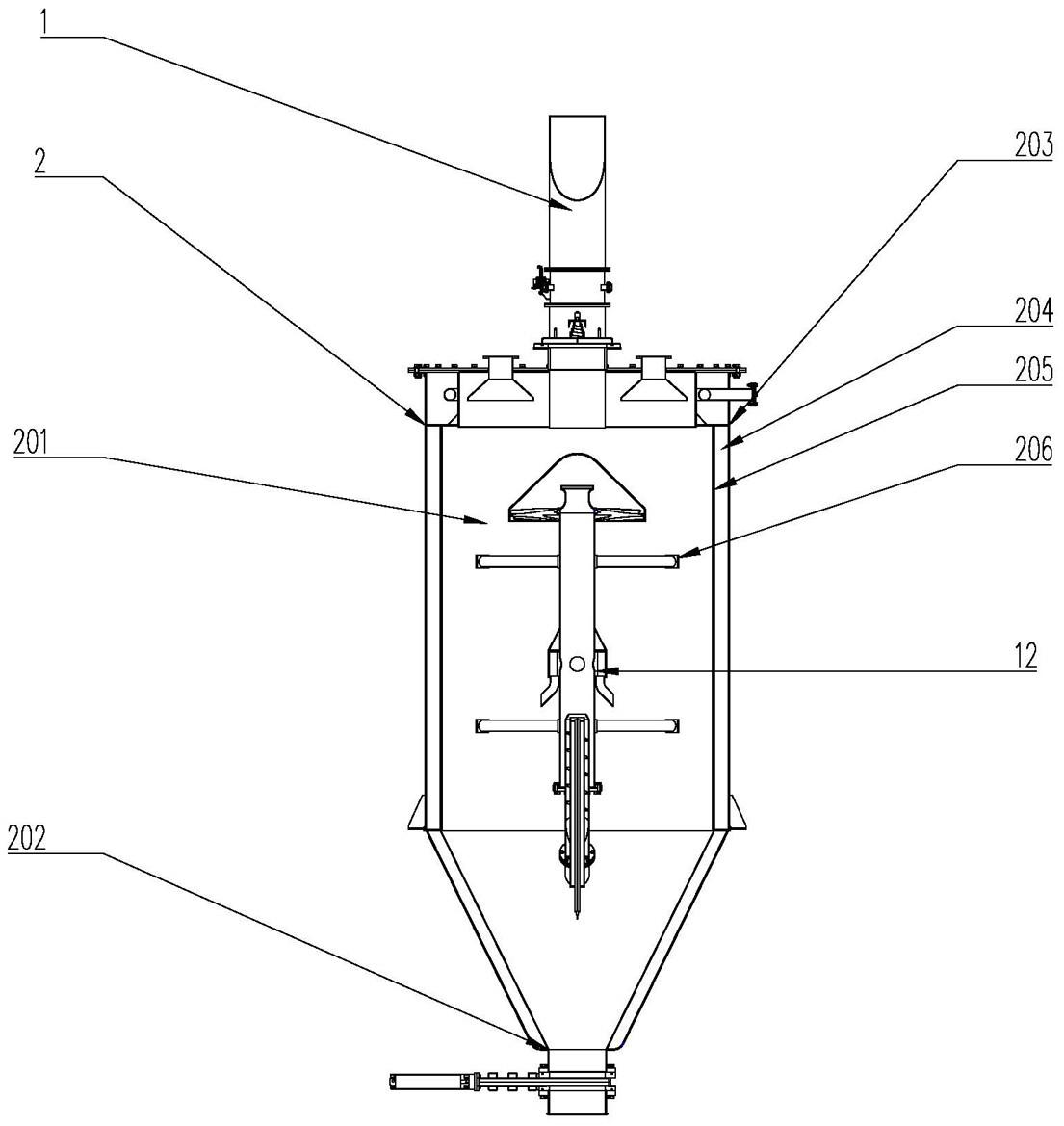

17.图2为联合料仓的立体结构图。

18.图3为联合料仓的结构图。

19.图4为烧嘴组件的立体结构图。

20.图5为防爆组件的立体结构图。

21.图6为取出上盖板后防爆组件的立体结构图。

22.图7为除尘组件的立体结构图。

23.图8为助燃组件的立体结构图。

24.图9为助燃组件中a处的局部结构图。

25.图10为料仓补风组件的立体结构图。

26.图11为料仓补风组件中补风装置的立体结构图。

27.图12为常明火组件的立体结构图。

28.图13为燃气输送组件的立体结构图。

29.图14为下料装置的侧面立体结构图。

30.图15为图14中b处的局部结构图。

31.其中,1进料组件、2联合料仓、201储料仓、202出料组件、203外层、204保温层、205内侧耐热钢内胆、206燃烧器支撑杆、207除尘接口、208外部补风接口、209超声波料位计、210料仓温度变送器、211氧含量传感器、212出料侧壁、213出料口、214燃气接口、215常明火接口、216助燃风接口、217卸料板阀、218出料管、3进料管路、4盖体、5震动筛、6称重组件、601称重模块、602称重料斗、603卸料口、604称重压力传感器、7防爆组件、701上盖板、702盲板、703密封盘、704塔形弹簧、705凹槽、706导向杆、707压力调节螺栓、708密封圈、709密封胶条、710密封板、8除尘组件、801除尘主管、802除尘支管、803除尘出口、804出口温度检测器、805主管路风阀、806除尘气动调节阀、807主管道压力检测器、808除尘支管闸阀、809除尘支管调节阀、9料仓补风组件、901料仓补风管路、902补风助燃风机、903补风装置、904料仓补风主管、905料仓补风支管、906补风电动调节阀、907补风压力变送器、908补风环、909补风端口、10助燃组件、1001助燃主管、1002助燃离心通风机、1003助燃支管、1004助燃氧气电磁阀、1005助燃电磁流量计、1006助燃膜合压力表、1007助燃球阀、11常明火组件、1101常明火主管、1102橡胶密封暗杆闸阀1102、1103常明火电磁流量计、1104常明火气动蝶阀、1105常明火球阀、1106垫圈、1107常明火支管、1108常明火压力变送器、12烧嘴组件、1201点火管路、1202点火喷头、1203导流片、1204阻流罩、1205点火电极、1206火焰检测器、1207循环风口、1208燃烧器混合室、13燃气输送组件、1301燃气输送主管、1302手动扇形门阀、1303燃气输送支管、1304燃气电动调节阀、1305燃气电磁阀、1306燃气气动蝶阀、1307燃气差压变送器。

具体实施方式

32.一种硅、铬、锰合金料联合烘烤下料装置,包括进料组件1、与进料组件1连接的联合料仓2及称重组件6,所述进料组件1包括进料管路3,所述联合料仓2配合设置有盖体4,该进料管路3固定在盖体4上,所述出料组件202配合设置有震动筛5,所述联合料仓2的盖体4设置有防爆组件7,所述防爆组件7配合设置有除尘组件8,所述联合料仓2的外壁设置有料仓补风组件9,所述出料组件202的外壁设置有助燃组件10及常明火组件11,所述联合料仓2

内设置有烧嘴组件12,并与燃气输送组件13及常明火组件11连接设置。

33.所述烧嘴组件12包括点火管路1201、设置在点火管路1201顶部的点火喷头1202及若干个导流片1203,所述烧嘴组件12顶部设置有阻流罩1204,所述导流片1203设置在点火管路1201的顶部且位于点火喷头1202的下方,该导流片1203围绕点火管路1201外壁设置,所述点火管路1201的下端分别与助燃组件10、常明火组件11及燃气输送组件13连接,该点火管路1201的下端还设置有点火电极1205及火焰检测器1206,所述点火管路1201设置有循环风口1207,该循环风口1207设置在点火管路1201的外壁的中间位置,所述点火管路1201的外壁连接有燃烧器支撑杆206,该燃烧器支撑杆206固定在联合料仓2的内部,所述点火管路1201的内部设置有燃烧器混合室1208。

34.所述联合料仓2包括储料仓201及设置在储料仓201下方的出料组件202,所述储料仓201包括外层203、保温层204及内侧耐热钢内胆205,所述内侧耐热钢内胆205上设置有燃烧器支撑杆206,用来固定内部的烧嘴组件12,所述储料仓201的顶部设置有除尘接口207及外部补风接口208,该储料仓201的顶部配合设置有超声波料位计209及用来检测仓内温度的料仓温度变送器210,所述储料仓201的外层203设置有氧含量传感器211。所述出料组件202包括出料侧壁212及出料口213,所述出料侧壁212上设置有燃气接口214、常明火接口215及助燃风接口216,所述出料口213的下方设置有卸料板阀217,该卸料板阀217通过出料管218与出料口213连接,所述出料侧壁212与水平线呈一定倾斜角度。

35.所述防爆组件7包括上盖板701、设置在上盖板701下方的盲板702及设置在盲板702下方的密封盘703,所述盲板702与上盖板701之间设置有塔形弹簧704,该塔形弹簧704位于盲板702中间,所述塔形弹簧704的顶部位于上盖板701的下方的凹槽705内,所述上盖板701的两侧设置有导向杆706,所述导向杆706配合设置有压力调节螺栓707,所述密封盘703上设置有密封圈708,该密封圈708内设置有密封胶条709,所述密封圈708的直径与盲板702的直径相同,所述密封盘703配合盲板702对防爆组件7内部进行密封,所述塔形弹簧704的顶部还设置有密封板710。

36.所述除尘组件8包括除尘主管801及若干组除尘支管802,所述除尘主管801设置有除尘出口803并在外部接有除尘器,该除尘主管801的管道流向为罐内到罐外,所述除尘出口803配合设置有出口温度检测器804及主管路风阀805,所述出口温度检测器804配合设置有除尘气动调节阀806,所述除尘主管801的侧壁上设置有主管道压力检测器807,该除尘主管801配合联合料仓2设置有除尘支管闸阀808及用来调节除尘支管802压力的除尘支管调节阀809,所述除尘支管802呈y形设置,该除尘支管802的两个接口设置在防爆组件7的两端。

37.所述助燃组件10包括助燃主管1001及与助燃主管1001连接的助燃离心通风机1002,所述助燃主管1001与多个联合料仓2连接设置并设置多个助燃支管1003,该助燃组件10设置在出料侧壁212上,所述助燃主管1001直接与联合料仓2内部的点火管路1201连接,该助燃主管1001上设有助燃氧气电磁阀1004及与助燃氧气电磁阀1004配合设置的助燃电磁流量计1005,在助燃支管1003的外壁上设置有助燃膜合压力表1006及助燃球阀1007。

38.所述料仓补风组件9包括料仓补风管路901、补风助燃风机902及设置在联合料仓2内的补风装置903,所述补风助燃风机902通过料仓补风管路901与联合料仓2内部连接,所述料仓补风管路901包括料仓补风主管904及若干个料仓补风支管905,所述料仓补风主管

904直接与补风助燃风机902连接,该料仓补风主管904上配合设置有补风电动调节阀906及用来检测主管内部压力的补风压力变送器907,所述补风装置903设置在联合料仓2的内部上方,该补风装置903包括设置在内侧耐热钢内胆205顶部的补风环908及均匀分布在补风环908下方的补风端口909。

39.所述常明火组件11包括常明火主管1101、橡胶密封暗杆闸阀1102及若干个常明火支管1107,所述橡胶密封暗杆闸阀1102固定在常明火主管1101上,该常明火主管1101上设置有用来测量常明火主管1101内部流量的常明火电磁流量计1103,所述常明火主管1101设置有多个阀门,所述橡胶密封暗杆闸阀1102配合设置常明火气动蝶阀1104,所述常明火支管1107直接与联合料仓2内部的烧嘴组件12连接,该常明火支管1107上设置有常明火压力变送器1108及与常明火压力变送器1108配合设置的常明火球阀1105,所述常明火支管1107上设置有垫圈1106,该垫圈1106通过螺栓固定在常明火支管1107的外壁上。

40.所述燃气输送组件13包括燃气输送主管1301、手动扇形门阀1302及与联合料仓2连接的燃气输送支管1303,所述手动扇形门阀1302固定在燃气输送主管1301上该燃气输送主管1301上配合设置有燃气电动调节阀1304及燃气电磁阀1305,所述燃气输送支管1303上设置有燃气气动蝶阀1306及用来检测支管内液位的燃气差压变送器1307。

41.所述震动筛5设置在出料口213下方,震动筛5与出料组件202的出料口213一一对应设置,所述震动筛5配合设置一个称重组件6,所述称重组件6包括称重模块601、称重料斗602及卸料口603,所述称重模块601配合设置有称重压力传感器604,该称重压力传感器604设置在称重料斗602的四个顶点下方。

42.本发明工作时,打开助燃离心通风机1002,助燃组件10向联合料仓2内输送吹扫气源,该吹扫气源为氮气,使管路中及联合料仓2内充满氮气,防止因燃气与空气混合后比例过高发生爆闪或爆炸事故,烧嘴组件12是在密闭的联合料仓2内部进行燃烧,充足的氧气供给显得极为重要,所以在助燃主管1001内适当增加氧气,助燃主管1001的内压强一般为2-4kpa,这便于提高燃气的燃烧效率,打开料仓补风组件9,补风助燃风机902启动,将外部新风引入联合料仓2内部参与燃烧器燃烧,气体会先在补风环908中流动,再通过补风端口909均匀向联合料仓2内进行补风,氧气通过助燃离心通风机1002混合再从助燃主管1001运输至联合料仓2内,联合料仓2内部设置有氧含量传感器211,当联合料仓2内部的含氧量超过某一设定的数值时,助燃氧气电磁阀1004自动关闭,停止向联合料仓2内部输送氧气,直至联合料仓2内的氧含量达到某一设定的安全阈值时再次启动助燃氧气电磁阀1004对助燃主管1001进行加氧。为保证烧嘴组件12一直处在可随时点火的状态,且为了防止发生熄火事故,常明火组件11与燃气输送组件13分离且一直处于火焰检测器1206器的监控状态,当常明火组件11熄火时火焰检测器1206向上位机传输信号,上位机控制设备进行点火操作,如果点火失败,则启动氮气吹扫装置对联合料仓2内进行吹扫。打开燃气输送组件13,燃气输送主管1301内的压强一般为5-10kpa,燃气一般为co,按下点火按钮并打开烧嘴组件12,联合料仓2内部开始燃烧。

43.待火焰稳定后,打开进料组件1,开始向联合料仓2内部输送物料,在下料的过程,产生粉尘,该粉尘会被设置在联合料仓2顶部的除尘组件8吸走处理,物料在联合料仓2内部进行烘烤,在燃烧的过程中,烧嘴组件12内的燃烧器混合室1208产生的热气流在点火管路1201中上升,然后该热气流被烧嘴组件12顶部的阻流罩1204阻挡后,在导流片1203的作用

下,热气流进入联合料仓2的下部对物料进行加热烘烤,由于点火管路1201中心部分气流的流速比较高,而联合料仓2内的气体流速比较低,在伯努利效应的作用下,联合料仓2内给物料加热后的气流会通过烧嘴组件12上的循环风口1207被重新吸入到燃烧器混合室1208,再次加热后继续参与燃烧的过程,烧嘴组件12在联合料仓2内部燃烧,联合料仓2的储料仓201外层203设置氧含量传感器211,当联合料仓2内部的含氧量不足时极易熄火,从而联合料仓2内的可燃性气体比例上升,在下一次点火时极有可能会引起爆炸事故,燃烧过程中会产生废气,该废气会被除尘组件8吸走处理,联合料仓2顶部的温度变送器用来检测联合料仓2内的温度,如果温度达到某一数值,则需要调节燃气进气量来控制火焰大小,从而调节温度,联合料仓2上的超声波料位计209采用回声定位原理,可以在不接触物料的情况下实时检测联合料仓2内的物料堆积高度,随时将联合料仓2内的储料信息上传给上位机,当联合料仓2内部发生爆闪或者爆炸时,联合料仓2内部压力顶开防爆组件7并向外部卸压,防爆组件7的塔形弹簧704拉伸,导向杆706倾斜,待联合料仓2内部压力正常后,弹簧复位,联合料仓2处于封闭状态,联合料仓2上的料仓补风组件9将外部新风引入联合料仓2内部参与燃烧过程,避免因没有足够的空气参与燃烧而产生危险。

44.待烘烤一段时间后,关闭阀门,停止燃气与氧气的运输,打开卸料板阀217,物料通过联合料仓2底部的出料口213运输到震动筛5上,震动筛5震动,震动筛5与地面水平线呈一定倾斜角度,物料缓慢从震动筛5上滑落至称重组件6的称重料斗602内,称重料斗602开始计量重量,当称重料斗602的数值内的重量达到某一设定的值后,停止卸料,称重料斗602下方可直接接入送料管或转运车将物料送至转炉或其他冶炼炉。

45.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1