一种组合使用的石墨坩埚的制作方法

本发明涉及石墨制品中的石墨坩埚,尤其涉及一种组合使用的石墨坩埚。

背景技术:

1、石墨作为一类耐高温、耐腐蚀的材料,高温使用过程中,热膨胀系数小,对急热、急冷具有一定抗应变性能,同时电阻温度系数小,热惯性低,可以快速加热和冷却。通常被用来制备坩埚容器,来对紫铜、黄铜、金、银、锌和铅等有色金属、合金以及多晶硅材料进行熔炼或者烧结处理。

2、一般来说,石墨坩埚在使用时通常置于高温环境中,其工作态下的环境温度通常超过1800℃,有时甚至会达到3000℃,长期置于高温环境会使得石墨坩埚强度降低、结构疏松,在不同工艺条件下容易导致石墨坩埚产生裂纹或者破损,影响石墨坩埚的使用性能,甚至可能导致石墨坩埚在使用寿命未到时提前报废;再加上不同厂家石墨坩埚的配方和结构差异,在不同热处理工艺条件下的,不同厂家生产石墨坩埚的适配性也存在差异;而一些真空烧结工艺条件,这种热应力冲击也会导致石墨坩埚产生裂纹或者破损的现象更为明显;上述原因的组合导致石墨坩埚的使用成本难于把控。基于此,也有采用修补剂对石墨坩埚的裂缝和破损处进行修补处理的,但这种利用修补剂修补方式虽然能降低石墨坩埚的使用成本,但利用修补剂修补过的石墨坩埚容易产生性能缺陷,影响热处理效果,随着相关金属冶炼技术的进步以及相关市场需求的提升,石墨坩埚的使用条件会变得更加严苛,这种修补获得的缺陷石墨坩埚更难于满足高质量的使用需求。

3、因而,有必要对石墨坩埚重新进行结构设计,进行整体加强处理,使其能在高温环境下适应热应力的冲击变化,提高石墨坩埚整体强度的同时提高其在高温甚至连续变化的温度条件下的热稳定性。

技术实现思路

1、本发明所解决的技术问题在于提供一种组合使用的石墨坩埚,以解决现有技术的。

2、本发明所解决的技术问题采用以下技术方案来实现:

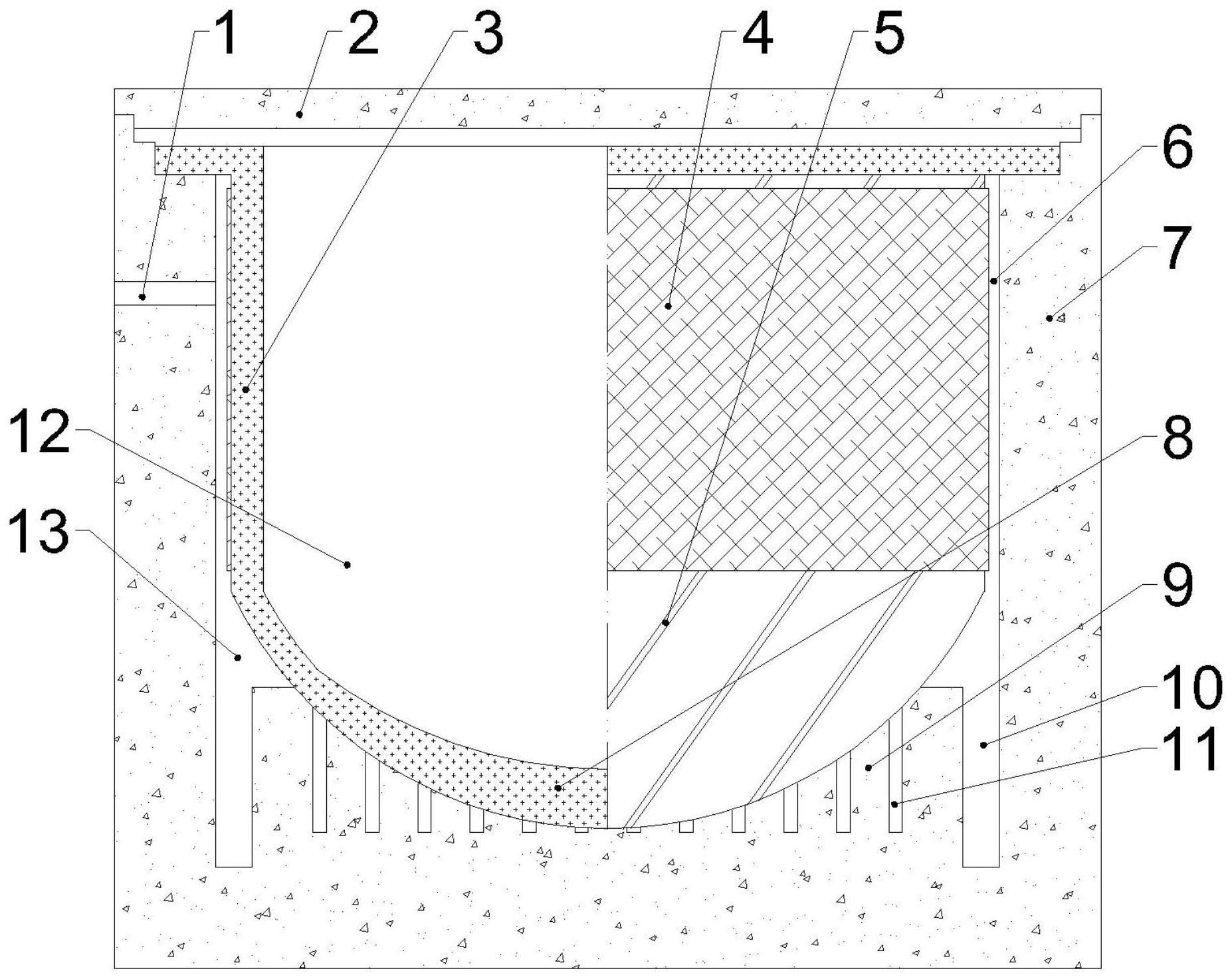

3、一种组合使用的石墨坩埚,包括内坩埚体以及外坩埚体,内坩埚体与外坩埚体均为独立成型石墨坩埚体,使用时组合搭配使用;

4、所述内坩埚体为圆形坩埚,具有容置待加工物料的内容积腔,内坩埚体的外壁上成型有壁槽,所述壁槽为呈螺旋线设置的盲槽,内坩埚体的外壁上包绕有抗拉单元,以通过抗拉单元对内坩埚体的外壁施加周向束缚;

5、所述外坩埚体具有容置所述内坩埚体的外容积腔,所述外容积腔略大于内坩埚体的外径,以使得内坩埚体在放入外容积腔后在外坩埚体内壁与内坩埚体外壁之间预留有5~8mm的容置间隙;所述外坩埚体的侧壁上成型有通孔作为泄压孔;所述外坩埚体在外容积腔的底面上成型有与内坩埚体底面相匹配的承载面,并在所述承载面外缘成型有与所述容置间隙下部相连的环槽,并在所述承载面上成型有横向贯穿的若干盲槽。

6、作为进一步限定,所述内坩埚体的含碳量为87~92%,采用天然鳞片状石墨成型,且用于成型所述内坩埚体的石墨原料中包括至少80%的100目以上鳞片石墨以及15~20%的50~80目鳞片石墨。

7、作为进一步限定,所述外坩埚体的含碳量85~88%,且所述外坩埚体为以沥青为粘结剂的炭素粘结剂型坩埚。

8、作为进一步限定,所述内坩埚体具有球形底面,而所述承载面为与所述球形底面相匹配的内凹弧形承载面。

9、作为进一步限定,所述外坩埚体在外容积腔的上沿成型有环形阶梯槽,而所述内坩埚体上沿成型有与所述环形阶梯槽相匹配的错位阶,组合使用时,内坩埚体通过环形阶梯槽与错位阶的配合固定放置于所述外容积腔中。

10、作为进一步限定,所述抗拉单元为密贴缠绕包绕于内坩埚体外表面的碳纤维;且所述碳纤维的参数指标为:克重:300~500g/m2,模量:280~330gpa,强度:3.5~3.8gpa;

11、所述碳纤维在内坩埚体外表面的包绕圈数为2~3圈,且所述碳纤维在内坩埚体成型过程中以沥青涂布或者浸沾方式将碳纤维粘附于所述内坩埚体的外表面。

12、作为进一步限定,组合使用的石墨坩埚的工作环境为惰性气氛环境或者真空环境,且其在进行高温作业时的温度区间为900℃~2500℃。

13、有益效果:本发明的组合使用的石墨坩埚采用内坩埚体以及外坩埚体的组合结构进行烧结作业,其利用外坩埚体与内坩埚体的结构体组合进行热应力缓冲,从而提高了坩埚体的抵抗基于热应力的形变性能;内坩埚体本身的螺旋线壁槽配合碳纤维的包绕则能大大降低石墨坩埚由于热膨胀及冷却过程中的变形程度,从而有效抑制内坩埚体在热应力冲击条件下的裂纹/破损产生和发展,并维持内坩埚体的结构形态以抵御热应力冲击所引发的变形失效问题,有效延长作为待加工物料容器的内坩埚体的使用寿命。

技术特征:

1.一种组合使用的石墨坩埚,其特征在于,包括内坩埚体以及外坩埚体,内坩埚体与外坩埚体均为独立成型石墨坩埚体,使用时组合搭配使用;

2.根据权利要求1所述的组合使用的石墨坩埚,其特征在于,所述内坩埚体的含碳量为87~92%,采用天然鳞片状石墨成型,且用于成型所述内坩埚体的石墨原料中包括至少80%的100目以上鳞片石墨以及15~20%的50~80目鳞片石墨。

3.根据权利要求1所述的组合使用的石墨坩埚,其特征在于,所述外坩埚体的含碳量85~88%,且所述外坩埚体为以沥青为粘结剂的炭素粘结剂型坩埚。

4.根据权利要求1所述的组合使用的石墨坩埚,其特征在于,所述内坩埚体具有球形底面,而所述承载面为与所述球形底面相匹配的内凹弧形承载面。

5.根据权利要求1所述的组合使用的石墨坩埚,其特征在于,所述外坩埚体在外容积腔的上沿成型有环形阶梯槽,而所述内坩埚体上沿成型有与所述环形阶梯槽相匹配的错位阶,组合使用时,内坩埚体通过环形阶梯槽与错位阶的配合固定放置于所述外容积腔中。

6.根据权利要求1所述的组合使用的石墨坩埚,其特征在于,所述抗拉单元为密贴缠绕包绕于内坩埚体外表面的碳纤维;且所述碳纤维的参数指标为:克重:300~500g/m2,模量:280~330gpa,强度:3.5~3.8gpa。

7.根据权利要求6所述的组合使用的石墨坩埚,其特征在于,所述碳纤维在内坩埚体外表面的包绕圈数为2~3圈,且所述碳纤维在内坩埚体成型过程中以沥青涂布或者浸沾方式将碳纤维粘附于所述内坩埚体的外表面。

8.根据权利要求1所述的组合使用的石墨坩埚,其特征在于,组合使用的石墨坩埚的工作环境为惰性气氛环境或者真空环境,且其在进行高温作业时的温度区间为900℃~2500℃。

技术总结

本发明公开了一种组合使用的石墨坩埚,其包括内坩埚体以及外坩埚体;内坩埚体的外壁上成型有壁槽,壁槽为呈螺旋线设置的盲槽,内坩埚体的外壁上包绕有抗拉单元,内坩埚体通过抗拉单元对内坩埚体的外壁施加周向束缚;外坩埚体略大于内坩埚体的外径,以使得内坩埚体在放入外容积腔后在外坩埚体内壁与内坩埚体外壁之间预留有5~8mm的容置间隙;外坩埚体的侧壁上成型有通孔作为泄压孔;外坩埚体在外容积腔的底面上成型有与内坩埚体底面相匹配的承载面,并在承载面外缘成型有与容置间隙下部相连的环槽,并在承载面上成型有横向贯穿的若干盲槽。本发明的石墨坩埚可有效提高石墨坩埚的质量,在半导体设备及制造领域具有广泛的应用前景。

技术研发人员:杨九福

受保护的技术使用者:汨罗市福缘新材料有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!