一种气电混合加热的节能型高温窑炉的制作方法

本发明涉及窑炉,特别涉及一种气电混合加热的节能型高温窑炉。

背景技术:

1、日用陶瓷(含盘、碟、碗、茶杯、茶壶、花瓶等等)是重要的日常生活用品之一,其装饰一般分釉下彩(通常与釉烧温度相同,最高可达1400℃,色料在坯体上、釉的下方)、釉中彩(温度在1150℃~1280℃,色料渗透到釉中)和釉上彩(温度在750℃~850℃,色料在釉的表面)。在坯体表面浸入颜料后(或喷色、描线、画画等方式)再经施釉烧成的装饰称为釉下彩,而釉中彩或釉上彩的装饰大多数是以贴花(颜料印刷在纸上,再贴到器皿表面)为主,以颜料画线或描金为辅。经贴花等方法装饰后的坯釉品需要经过窑炉的高温进行三度烧(素烧为一度烧、釉烧为二度烧、烤花为三度烧),以便挥发掉有机物(如花纸、粘结剂等)、有害物质或颜料进行物理化学反应,让着色剂附着在产品上,形成亮丽的色彩。

2、颜(色)料中的着色剂主要是金属离子,当以天然气等燃料进行烤花烧成时,燃烧废气中的硫化物会与颜料中的着色剂发生化学反应,引起变色、析晶,或者因燃烧不完全,产生的co(一氧化碳)、c(碳)对金属离子进行还原(高价态变成低价态,如铬从+6氧化态变成+3、+2等),使颜色变暗、变淡甚至失去用户喜好的色调,形成不良品,给陶瓷企业造成了巨大损失。

3、烤花的理想条件是在无废气干扰的氧化气氛中进行,由于燃料本身的特性无法改变,燃烧产物的成分也难以改变,因此,必须另辟蹊径解决这些问题。为解决上述问题,窑炉一般会采用电加热技术,避免产生燃烧废气而影响陶瓷产品的颜色。如果全窑采用电力加热,因无气体对流搅拌导致传热效率较低。拟采取电、气相结合的结构,即在着色剂容易受到烟气成分影响的烧成区采取电力加热,其他区域采取燃气明焰加热(可通过对流搅拌烟气,提高传热效率、减小温差)。

4、现有电窑一般采用多根电热棒贯穿两侧的安装方式进行加热,电热棒在高温下处于悬空状态,如果太长,容易出现弯曲或断裂,寿命短,维护成本较高,且更换电热棒造成大量产量损失。此外,电热棒太长,窑炉的横截面上的温度分布很难均匀,因此电窑普遍较窄,产量低。

技术实现思路

1、为解决上述提及的技术问题,本发明目的在于提供一种气电混合加热的节能型高温窑炉,可增加内宽、加大产量、减小横截面温差,电热棒采取分段吊挂的方式,能够避免电热棒发生弯曲或断裂,并适用于各类日用瓷的烤花烧成。左右两侧电热棒也可分别独立成组加热,即以窑中心划分,两侧电热棒可分组加热,分别控制窑内横截面温度,缩小宽度方向的温差。

2、为解决上述技术问题所采用的技术方案:

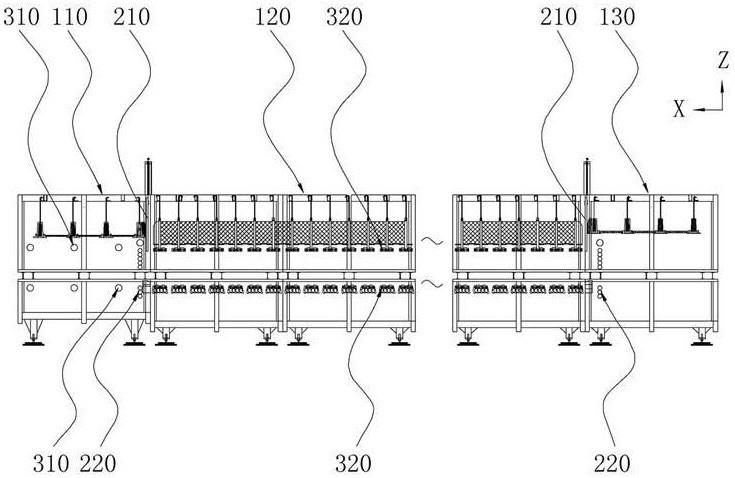

3、本发明提供一种气电混合加热的节能型高温窑炉,包括预热区和烧成区,所述预热区和所述烧成区均设有炉腔和沿前后排布的多根输送辊,多根所述输送辊位于所述炉腔内;在所述预热区内,所述输送辊的上侧和下侧分别设有两组烧嘴组件,两组所述烧嘴组件分别位于所述预热区的左侧和右侧;在所述烧成区内,所述输送辊的上侧和下侧分别设有沿左右延伸的两组电热棒,两组所述电热棒分别位于所述烧成区的左侧和右侧且呈前后错开设置;所述输送辊的上侧设有一组吊架,位于所述输送辊上侧的两组所述电热棒相互靠近的端部与一组所述吊架连接;所述输送辊的下侧设有一组支撑砖,位于所述输送辊下侧的两组所述电热棒相互靠近的端部与一组所述支撑砖连接。

4、本发明至少具有如下的有益效果:在预热区采用燃气燃烧技术,为陶瓷坯体进行预热,在烧成区采用电加热技术,对陶瓷坯体进行高温加热,如此设置,能降低预热区方面的设备费和能耗,同时也能避免陶瓷产品的颜色因燃烧产生的废气影响而变差;在烧成区内,通过缩短电热棒的长度,避免电热棒因在高温情况下处于悬空状态而容易出现弯曲或断裂的问题,并且,在烧成区的左右两侧分别设置一组电热棒,两组电热棒呈前后错开设置,并得到吊架或支撑砖的稳定支撑作用,实现烧成区左右两侧的分段控温,相对于传统电窑采用整根电热棒,电热棒的两个支点间距远,易弯易断,在本发明中分为自成回路且左右排布的两根电热棒,并通过窑中间进行吊挂,相当于支撑点间距缩短了一半,缩小烧成区的横截面温差,从而有利于加宽该节能型高温窑炉的横截面尺寸,促使产量增加,使得该节能型高温窑炉能应用于大件制品的烧制工作;在输送辊的上侧和下侧均设置电热棒,促使输送辊上的陶瓷坯体能上下均匀受热。

5、作为上述技术方案的进一步改进,所述吊架设有沿前后排布的两个第一凹槽,所述第一凹槽的开口朝上设置,所述第一凹槽分别贯穿所述吊架的左侧面和右侧面,所述电热棒靠近所述吊架的端部与所述第一凹槽的内壁面相抵接。如此设置,对于输送辊上方的电热棒而言,可以将左右两侧的电热棒以错开状态分别放置在吊架上的两个第一凹槽内,使得电热棒处于稳定的悬空状态,而且,方便拆装电热棒。

6、作为上述技术方案的进一步改进,所述支撑砖设有沿前后排布的两个第二凹槽,所述第二凹槽的开口朝上设置,所述第二凹槽分别贯穿所述支撑砖的左侧面和右侧面,所述电热棒靠近所述支撑砖的端部与所述第二凹槽的内壁面相抵接。如此设置,对于输送辊下方的电热棒而言,能将左右两侧的电热棒以交错状态分别放在支撑砖的两个第二凹槽,令电热棒处于稳定的悬空状态,且方便工作人员拆卸或安装电热棒。

7、作为上述技术方案的进一步改进,所述电热棒为h型硅碳棒。h型硅碳棒具有耐高温、升温快、高温变形小、安装维修方便等优点,有利于缩减该节能型高温窑炉的升温时间,减少电能费用,而且,大大降低电热棒出现弯曲或断裂的风险。

8、作为上述技术方案的进一步改进,一组所述吊架包括多个沿前后排列的吊架,每个所述吊架设有沿前后排布的两块定位板,所述定位板位于所述第一凹槽的上方,前后相邻的两个所述吊架之间设有支撑板和保温棉,前后相邻的两块所述定位板与所述支撑板的下表面相抵接,所述保温棉的下表面分别与所述定位板和支撑板相抵接;每个所述吊架的左侧和右侧分别设有吊顶砖,位于所述吊架左右两侧的所述吊顶砖分别与所述定位板的左侧面和右侧面相抵接,并分别与所述支撑板的左侧面和右侧面抵接。

9、多个吊架沿烧成区的前后方向排布,以对烧成区内的电热棒提供良好的支撑作用;吊顶砖、支撑板和吊架的定位板相互抵接,以形成烧成区的炉腔的内顶壁面,而且,在吊架上设置保温棉,保温棉和吊顶砖共同配合,防止炉腔内的热量向上散失,促使炉腔内维持稳定的高温状态;支撑板和定位板的设置,能很好支撑着保温棉,另外,支撑板能很好弥补前后相邻的两个吊架之间的间隙,防止高温气体经该间隙流走,且简化吊架的安装工作。

10、作为上述技术方案的进一步改进,所述支撑砖设有减重孔,所述减重孔贯穿所述支撑砖的左侧面和右侧面。如此设置,能够减轻支撑砖的重量,减少支撑砖的蓄热量,而且,也利于烧成区内的高温气体流经减重孔,缩小横截面温差。

11、作为上述技术方案的进一步改进,所述烧成区具有进口端和出口端,所述进口端和出口端均设有可升降的挡火板。如此设置,可以通过调节挡火板的高度位置,控制燃烧烟气和冷却空气流量,防止预热区的燃烧烟气和冷却区的低温空气流入烧成区而导致烧成区的电热棒增加能耗。

12、作为上述技术方案的进一步改进,所述进口端和出口端均设有分隔风幕,所述分隔风幕包括窑顶支管和侧墙支管,所述窑顶支管位于所述输送辊的上方,所述窑顶支管沿左右延伸,所述窑顶支管设有开口朝下的多个出气孔,多个所述出气孔沿左右排布,所述输送辊的上侧和下侧均设有两组所述侧墙支管,两组所述侧墙支管分别位于所述烧成区的左侧和右侧,每组所述侧墙支管包括沿上下排布的多根侧墙支管,所述侧墙支管沿左右延伸,两组所述侧墙支管相互靠近的端部为出气口。

13、在烧成区的进口端和出口端分别设置分隔风幕,实现对烧成区施以封闭作用,以防止预热区的燃烧烟气和冷却区的低温空气流向烧成区而导致烧成区出现温度波动大;分隔风幕采用上述结构,使得一部分气体从窑顶支管的出气孔朝下吹出,使得另一部分气体从侧墙支管的出气口水平吹出,从而形成阻挡效果佳的风幕,避免燃烧烟气和低温空气流入烧成区,令烧成区处于稳定的高温状态,有利于提升产品的烧成质量。

14、作为上述技术方案的进一步改进,所述气电混合加热的节能型高温窑炉还包括尾冷区和缓冷区;所述尾冷区和缓冷区前后相隔设置,所述尾冷区的进料口和所述缓冷区的出料口连通。如此设置,令尾冷区和缓冷区的交界处断开,大幅减少从尾冷区流往缓冷区、急冷区和烧成区的风量,可避免陶瓷产品因冷却过快而产生的冷裂问题,还可降低烧成区的能源消耗。

15、作为上述技术方案的进一步改进,所述烧成区的炉腔的高度尺寸比所述预热区的炉腔的高度尺寸小。烧成区的电热棒占用窑墙的面积小,如此设置能缩小烧成区的炉腔空间,从而减少散热面积,而且,还可减少从预热区流往烧成区的烟气量和从急冷区流往烧成区的热风量。

- 还没有人留言评论。精彩留言会获得点赞!