一种玻璃纤维挤拉套管烘干装置的制作方法

1.本实用新型属于bwfrp挤拉管生产设备技术领域,具体涉及一种玻璃纤维挤拉套管烘干装置。

背景技术:

2.玻璃纤维挤拉套管又名bwfrp管,不同于塑料管、金属管,它是以高性能无碱增强纤维和高性能树脂为原材料,采用连续纤维在线完整编织缠绕拉挤一体成型工艺而生产的一种新材料管道。bwfrp管道属于一次高温高压固化成型,它具有三层编织构造,不仅环刚度高、拉伸度强、抗冲击性高,而且质量稳定性高、使用寿命长,其综合性能超越了传统的pvc管、mpp管、涂塑钢管等。

3.在玻璃纤维挤拉套管的生产过程中,烘干成型属于整个套管生产最重要的步骤,如果烘干成型出现问题,很容易导致产品质量下降,不能满足客户的需求;因此套管的烘干工艺很重要,基于现在市场对产品品质的精细程度越来越高,套管的成型需要做到尽量完美才能得到客户的青睐。

4.而由于玻璃纤维挤拉套管具有三层编织构造,分别是编织层、玻璃纤维层和编织层,由于玻璃纤维层是通过玻璃纤维环向缠绕在套管上的,玻璃纤维丝的横截面是圆形,因此环向方向的玻璃纤维之间是有间隙的;这样对烘干的要求就显得很高,因为如果受热不均匀导致编织层微小热缩程度不一致会显得套管表面有细微的凹凸不平。

5.因此普通的电热丝加热烘箱不太适合玻璃纤维挤拉套管的烘干处理,因为套管生产是通过挤拉工段的挤拉设备拉出的,套管并不会旋转,如果采用普通的电热丝加热烘箱很容易因为电热丝与套管各个面之间的距离有差别导致受热不均匀导致套管容易出现凹凸不平的情况,降低产品的精细质量。

6.而如果使用热风烘箱,热风加热是能够对套管进行充分的加热,但是容易出现热风直接对套管外表的编织层施力将编织层压向玻璃纤维层中的间隙,出现部分的凹陷,影响产品品质。

技术实现要素:

7.本实用新型的目的在于提供一种玻璃纤维挤拉套管烘干装置,采用分段式烘箱对套管进行加热,每个分段烘箱温度不同,能够使得套管在成型过程中保持完好的整体品质,具有很好的市场前景。

8.为实现上述目的,本实用新型提供如下技术方案:

9.一种玻璃纤维挤拉套管烘干装置,包括设置在预成型工段和挤拉工段之间的机架,所述机架上依次设置有不同烘干温度的第一烘箱、第二烘箱、第三烘箱和第四烘箱,所述第一烘箱靠近预成型工段;

10.所述第一烘箱的两侧分别设置有出风口和入风口,所述第一烘箱的两侧内壁上均延伸有用于引导风向避免风力直接作用在套管上的导风壁。

11.在上述的玻璃纤维挤拉套管烘干装置中,靠近入风口的导风壁为第一导风壁,所述第一导风壁的侧面为开口向下的抛物型曲线状的侧面,所述套管位于抛物型曲线的开口下方。

12.在上述的玻璃纤维挤拉套管烘干装置中,所述第一导风壁的一端设置在入风口的下方,所述第一导风壁的顶部与第一烘箱的上侧内壁形成第一窄部,第一导风壁的顶部至第一导风壁的另一端与第一烘箱的上侧内壁形成渐宽区。

13.在上述的玻璃纤维挤拉套管烘干装置中,靠近出风口的导风壁为第二导风壁,所述第二导风壁一端设置在出风口之上,另一端位于套管的下方。

14.在上述的玻璃纤维挤拉套管烘干装置中,所述第一烘箱与第二烘箱之间、第二烘箱与第三烘箱之间、第三烘箱与第四烘箱之间均设置有绝热材料形成的缓冲腔。

15.在上述的玻璃纤维挤拉套管烘干装置中,所述缓冲腔内设有导轮。

16.在上述的玻璃纤维挤拉套管烘干装置中,所述缓冲腔内设有温度传感器。

17.在上述的玻璃纤维挤拉套管烘干装置中,所述缓冲腔内还设有冷风管。

18.与现有技术相比,本实用新型的有益效果是:通过分段式烘箱设置多个加热温度端对套管进行加热,并且在第一烘箱上设置导风壁,避免风力直接作用在套管上,减少套管因受力过大或者加热不均匀等因素导致套管表面有细微凹陷,降低产品整体质量的情况发生。

附图说明

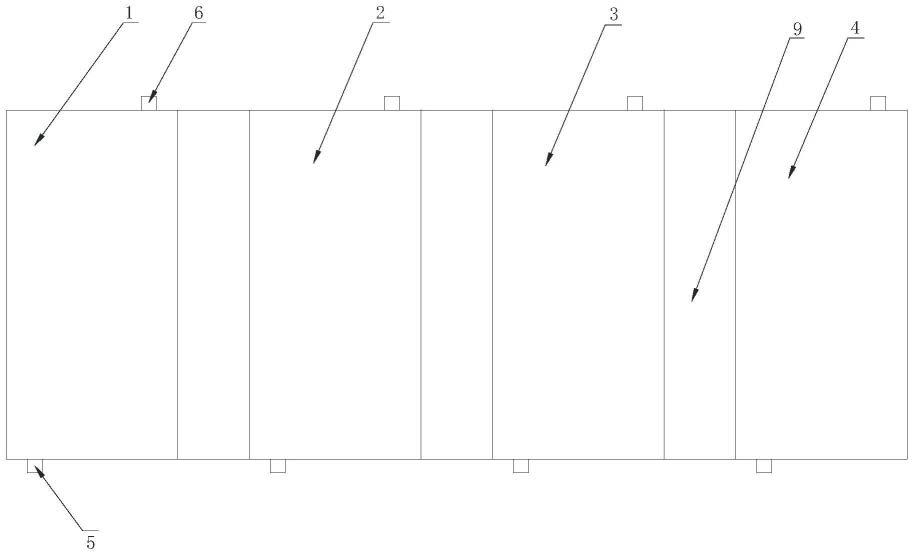

19.图1为本实用新型的实施例的俯视图;

20.图2为本实用新型的实施例的第一烘箱的剖析图;

21.图3为本实用新型的实施例的缓冲腔的结构示意图。

22.图中:1、第一烘箱,2、第二烘箱,3、第三烘箱,4、第四烘箱,5、入风口,6、出风口,7、第一导风壁,8、第二导风壁,9、缓冲腔,10、套管,11、导轮,12、温度传感器,13、冷风管。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例

25.请参照图1-3,本实用新型提供了一种技术方案:一种玻璃纤维挤拉套管烘干装置,包括设置在预成型工段和挤拉工段之间的机架,所述机架上依次设置有不同烘干温度的第一烘箱1、第二烘箱2、第三烘箱3和第四烘箱4,所述第一烘箱1靠近预成型工段;

26.所述第一烘箱1的两侧分别设置有出风口6和入风口5,所述第一烘箱1的两侧内壁上均延伸有用于引导风向避免风力直接作用在套管10上的导风壁。

27.在实际应用中,套管10在预成型工段预成型后,进入第一烘箱1中进行初步烘干,热风通过入风口5进入第一烘箱1并在导风壁的引导下,热风不会直接对着套管10进行冲击而且能够对套管10进行均匀加热,使得套管10外层的初步成型质量很高。

28.在本实施例中,所述第一烘箱1的烘干温度范围为30-40℃;第二烘箱2的烘干温度为100-120℃;第三烘箱3的烘干温度为140-150℃;第四烘箱4的烘干温度为60-65℃。

29.作为现有技术,烘箱可采用天然气热风烘箱、电热风烘箱、煤气热风烘箱等烘箱,在本实施例中,所述第一烘箱1、第二烘箱2、第三烘箱3和第四烘箱4均为天然气热风烘箱。

30.在实际应用中,本实用新型通过多段式烘箱对套管10进行分段加热,由于玻璃纤维挤拉套管具有三层编织构造,因此每一层的成型都是关键:第一烘箱1是先对最外层的编织层进行烘干成型,避免最外层的编织层出现凹陷影响产品的观感和质量;第二烘箱2是进一步提高加热温度提高热传递能力,对中间层的玻璃纤维层进行烘干成型;第三烘箱3是更进一步地提高加热温度将这个套管加热烘干成型;第四烘箱4是降低加热温度,使得套管10逐渐降温,避免产生很大温差出现极端的冷胀热缩现象;加热温度逐步递增,可以使得套管10一层层地成型,避免一次性加热导致热穿透过程中各个部位的成型速度不一致导致各个编织层和玻璃纤维层由于间隙产生位移导致产品出现凹陷甚至暗裂,确保了产品的品质。

31.作为本实施例的优选方案,靠近入风口5的导风壁为第一导风壁7,所述第一导风壁7的侧面为开口向下的抛物型曲线状的侧面,所述套管10位于抛物型曲线的开口下方。

32.在实际应用中,热风从入风口5顺着第一导风壁7与第一烘箱1形成的通道流动,行程变长且路径蜿蜒,这样热风对套管10施加的力会小很多,避免套管10尚未成型的时候受力产生微小凹陷而降低了产品的品质和观感。

33.进一步地,所述第一导风壁7的一端设置在入风口5的下方,所述第一导风壁7的顶部与第一烘箱1的上侧内壁形成第一窄部,第一导风壁7的顶部至第一导风壁7的另一端与第一烘箱1的上侧内壁形成渐宽区,其作用在于,可以使得热风在第一窄部造成的窄小出口缓慢出风,再进入渐宽区后热风的分散空间变大,速度会进一步慢下来,从而减少热风对套管10施加的力。

34.在本实施例中,靠近出风口6的导风壁为第二导风壁8,所述第二导风壁8一端设置在出风口6之上,另一端位于套管10的下方,其作用在于,通过第二导风壁8的引导避免出风口6出现的负压对套管10产生影响。

35.在本实施例中,所述第一烘箱1与第二烘箱2之间、第二烘箱2与第三烘箱3之间、第三烘箱3与第四烘箱4之间均设置有绝热材料形成的缓冲腔9,其作用在于,可以缓冲烘箱与烘箱之间的温度差,避免每个加热段的烘干成型温度范围难以控制。

36.进一步地,所述缓冲腔9内设有导轮11。

37.在实际应用中,由于整个玻璃纤维挤拉套管的生产都是通过挤拉工段的牵引装置进行移动的,所以需要基于烘干工段的长度,需要一些导轮11进行辅助移动,而刚刚预成型工段出来的套管10尚未初步成型,所以不能使用导轮避免导轮对套管11施加一定的力导致套管10出现凹陷,因此第一烘箱1的初步成型尤为重要,要在第一烘箱1对套管10外层烘干成型能够承受导轮11的力后,才能在后续加导轮11辅助套管10移动。

38.在本实施例中,所述缓冲腔9内设有温度传感器12。

39.进一步地,所述缓冲腔9内还设有冷风管13。

40.在实际应用中,由于各个烘箱长时间处于加热状态,为了避免导轮11长时间受热产生形变,设置缓冲腔9并且将导轮11放在缓冲腔9内,并且通过温度传感器12监控缓冲腔9内的温度,如果缓冲腔9内温度过高可能会对导轮11产生影响的话,可以通过往冷风管13通

入少许冷风降低缓冲腔9的温度。

41.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1