加热炉炉底承载体的制作方法

1.本实用新型涉及一种加热炉炉底承载体,属于加热炉炉底承载体技术领域。

背景技术:

2.目前的步进式多级输送板簧加热炉的炉底承载体为多通道分体结构(如图5),步进机械结构通道两侧的炉底不直接接触,在设备运行的振动和被加热工件碰撞时步进机械结构通道两侧的炉底易松动,会向通道空腔内移动,导致步进设备无法正常使用。目前,炉底大概2-3年拆解大修一次,每次直接耗资约10万元以上,工期15天,维修过程中耽误生产,维修一次成本较高;并且此结构保温性能差,热量散失耗能。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提出一种加热炉炉底承载体,该加热炉炉底承载体为一体式连接结构,结构牢固紧密,不易松动,使用寿命长,降低维修成本,且隔热效果好。

4.本实用新型所述的加热炉炉底承载体,包括两侧外墙体,两侧外墙体之间设有多个通道墙体,两侧外墙体以及多个通道墙体均安装在炉底隔热板上方;通道墙体包括多块相连接的炉底砖,炉底砖顶部设有炉平上砖,炉底砖为倒丁字型,相邻两个通道墙体的炉底砖两侧支脚抵接,外墙体靠近通道墙体的一侧底部设有支墙块,支墙块与相邻通道墙体的炉底砖的一侧支脚抵接;另外炉底砖前后两面分别设有定位凹槽和定位凸起,一个通道墙体内前后相邻的两个炉底砖的定位凹槽和定位凸起安装配合。

5.相邻两个通道墙体炉底砖相抵接的支脚以及两个炉底砖竖直墙体之间的空腔为机械通道,或者最外侧的通道墙体炉底砖的支脚和竖直墙体以及外墙体之间的空腔也为机械通道,机械通道内底面的炉底砖支脚或者外墙体的支墙块相应位置设有机械安装通孔,机械安装通孔同时贯穿相应位置的炉底隔热板,机械安装通孔用于安装步进机械的立柱,机械通道内安装前后步进运动的相应结构。炉底隔热板一方面用于隔热保温,另一方面还能消除一部分振动,避免机械设备的振动影响通道墙体和外墙体的稳定性;相邻通道墙体炉底砖的支脚抵接,有效避免了通道墙体炉底砖的松动,保证机械通道始终为畅通状态,不需要频繁停产维修,且一个通道墙体内相邻的两个炉底砖的定位凹槽和定位凸起安装配合,进一步有效避免了炉底砖的错位移位。本加热炉炉底承载体为一体抵接式结构,结构牢固紧密,不易松动,有效延长使用寿命,降低维修成本,且隔热效果较好。定位凹槽和定位凸起间隙配合,定位凹槽和定位凸起之间的间隙作为膨胀间隙,为砖块受热膨胀提供空间。

6.优选的,所述的倒丁字型炉底砖的中间墙体部分设有中通孔。中通孔的设置在安装时能够减重,方便安装,安装完成后,向中通孔中填充保温棉,起到保温隔热的效果。

7.优选的,所述的炉平上砖顶端设有上宽下窄的梯形槽一。炉平上砖上会放置工件,梯形槽一的设置增大工件的受热面积,使工件的受热更加均匀。

8.优选的,所述的炉底砖顶端设有限位凹槽,炉平上砖底面设有限位凸起块,限位凸

起块插入限位凹槽内。且限位凸起块与限位凹槽壁存有一定间隙,此间隙为膨胀间隙。在炉体内,外墙体以及通道墙体前后两端会被限制,因此炉平上砖虽能有移动空间,但是在允许范围内。限位凸起块与限位凹槽的形状也可以为上宽下窄的梯形状。

9.优选的,所述的倒丁字型炉底砖竖直部分呈下宽上窄的阶梯状,在保证步进机构能够正常的工作的前提下尽可能的使机械通道较窄。

10.优选的,所述的炉底隔热板为陶瓷纤维板,隔热效果好。

11.优选的,所述的外墙体包括多块相连接的竖直的炉底侧砖,支墙块与炉底侧砖为一体砖块,炉底侧砖外侧设有固定砖,炉底侧砖与固定砖顶面设有炉底侧平砖,炉底侧平砖底面呈阶梯状,炉底侧平砖底面阶梯轴肩抵在炉底侧砖顶部外侧。固定砖抵接炉底侧砖外侧,炉底侧砖一侧支墙块抵接炉底砖的支脚,如此连接保证机械通道不会出现狭窄变形,保证机械通道始终畅通;炉底侧平砖底面阶梯轴肩抵在炉底侧砖顶部外侧,可以有效避免炉底侧平砖向机械通道方向错位,进一步保证机械通道的畅通。

12.优选的,所述的炉底侧平砖顶面设有上宽下窄的梯形槽二,增大工件的受热面积,使工件的受热更加均匀。

13.优选的,所述的炉底侧砖前后两面分别设有定位侧凹槽和定位侧凸起,前后相邻的两个炉底侧砖的定位侧凹槽和定位侧凸起安装配合。定位侧凹槽和定位侧凸起的配合尽可能的避免炉底侧砖发生移位错位的情况。

14.本实用新型与现有技术相比所具有的有益效果是:

15.本实用新型结构设计合理,为一体式连接结构,结构牢固紧密,不易松动,使用寿命长,降低维修成本,且隔热效果好。

附图说明

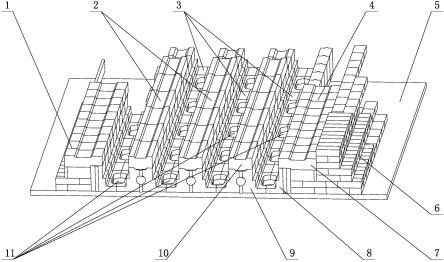

16.图1是加热炉炉底承载体结构示意图;

17.图2是炉底砖结构示意图;

18.图3是炉平上砖结构示意图;

19.图4是炉底侧砖结构示意图;

20.图5是现有技术炉底承载体。

21.图中:1、外墙体;2、通道墙体;3、机械通道;4、梯形槽二;5、炉底隔热板;6、固定砖;7、炉底侧平砖;8、炉底侧砖;9、炉底砖;10、炉平上砖;11、机械安装通孔;12、中通孔;13、限位凹槽;14、定位凹槽;15、定位凸起;16、限位凸起块;17、梯形槽一;18、定位侧凹槽;19、定位侧凸起;20、支墙块。

具体实施方式

22.下面结合附图对本实用新型做进一步描述:

23.如图1-图4,本实用新型所述的加热炉炉底承载体,包括两侧外墙体1,两侧外墙体1之间设有多个通道墙体2,两侧外墙体1以及多个通道墙体2均安装在炉底隔热板5上方;通道墙体2包括多块相连接的炉底砖9,炉底砖9顶部设有炉平上砖10,炉底砖9为倒丁字型,相邻两个通道墙体2的炉底砖9两侧支脚抵接,外墙体1靠近通道墙体2的一侧底部设有支墙块20,支墙块20与相邻通道墙体2的炉底砖9的一侧支脚抵接;另外炉底砖9前后两面分别设有

定位凹槽14和定位凸起15,一个通道墙体2内前后相邻的两个炉底砖9的定位凹槽14和定位凸起15安装配合。

24.本实施例中:

25.倒丁字型炉底砖9的中间墙体部分设有中通孔12。中通孔12的设置在安装时能够减重,方便安装,安装完成后,向中通孔12中填充保温棉,起到保温隔热的效果。

26.炉平上砖10顶端设有上宽下窄的梯形槽一17。炉平上砖10上会放置工件,梯形槽一17的设置增大工件的受热面积,使工件的受热更加均匀。

27.炉底砖9顶端设有限位凹槽13,炉平上砖10底面设有限位凸起块16,限位凸起块16插入限位凹槽13内。且限位凸起块16与限位凹槽13壁存有一定间隙,此间隙为膨胀间隙。在炉体内,外墙体1以及通道墙体2前后两端会被限制,因此炉平上砖10虽能有移动空间,但是在允许范围内。限位凸起块16与限位凹槽13的形状也可以为上宽下窄的梯形状。

28.倒丁字型炉底砖9竖直部分呈下宽上窄的阶梯状,在保证步进机构能够正常的工作的前提下尽可能的使机械通道3较窄。

29.炉底隔热板5为陶瓷纤维板,隔热效果好。

30.外墙体1包括多块相连接的竖直的炉底侧砖8,支墙块20与炉底侧砖8为一体砖块,炉底侧砖8外侧设有固定砖6,炉底侧砖8与固定砖6顶面设有炉底侧平砖7,炉底侧平砖7底面呈阶梯状,炉底侧平砖7底面阶梯轴肩抵在炉底侧砖8顶部外侧。固定砖6抵接炉底侧砖8外侧,炉底侧砖8一侧支墙块20抵接炉底砖9的支脚,如此连接保证机械通道3不会出现狭窄变形,保证机械通道3始终畅通;炉底侧平砖7底面阶梯轴肩抵在炉底侧砖8顶部外侧,可以有效避免炉底侧平砖7向机械通道3方向错位,进一步保证机械通道3的畅通。

31.炉底侧平砖7顶面设有上宽下窄的梯形槽二4,增大工件的受热面积,使工件的受热更加均匀。

32.炉底侧砖8前后两面分别设有定位侧凹槽18和定位侧凸起19,前后相邻的两个炉底侧砖8的定位侧凹槽18和定位侧凸起19安装配合。定位侧凹槽18和定位侧凸起19的配合尽可能的避免炉底侧砖8发生移位错位的情况。

33.相邻两个通道墙体2炉底砖9相抵接的支脚以及两个炉底砖9竖直墙体之间的空腔为机械通道3,或者最外侧的通道墙体2炉底砖9的支脚和竖直墙体以及外墙体1之间的空腔也为机械通道3,机械通道3内底面的炉底砖9支脚或者外墙体1的支墙块20相应位置设有机械安装通孔11,机械安装通孔11同时贯穿相应位置的炉底隔热板5,机械安装通孔11用于安装步进机械的立柱,机械通道3内安装前后步进运动的相应结构。炉底隔热板5一方面用于隔热保温,另一方面还能消除一部分振动,避免机械设备的振动影响通道墙体2和外墙体1的稳定性;相邻通道墙体2炉底砖9的支脚抵接,有效避免了通道墙体2炉底砖9的松动,保证机械通道3始终为畅通状态,不需要频繁停产维修,且一个通道墙体2内相邻的两个炉底砖9的定位凹槽14和定位凸起15安装配合,进一步有效避免了炉底砖9的错位移位。本加热炉炉底承载体为一体抵接式结构,结构牢固紧密,不易松动,有效延长使用寿命,降低维修成本,且隔热效果较好。定位凹槽14和定位凸起15间隙配合,定位凹槽14和定位凸起15之间的间隙作为膨胀间隙,为砖块受热膨胀提供空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1