一种分形螺旋带传热管

1.本实用新型涉及余热回收和节能领域,尤其涉及一种分形螺旋带传热管。

背景技术:

2.由于耐高温和耐高压特点,管壳式换热器在化工、石油炼制、冶金、动力等许多领域有广泛应用,管壳式换热器多采用光管作为传热管,在热负荷较大时常不能满足使用需求。传统螺旋扭带可用于管壳式换热器管程的传热强化,替换光滑管,提升传热速率和提高设备紧凑性,但是传统螺旋扭带受限于其结构特征,只能在管内产生单个纵向涡流,对流股切割力度不大,存在传热效率不高的问题,特别对于低雷诺数流动,流体置换能力更为有限;同时还存在结构参数单一,操作弹性有限,导致优化空间不足。授权公告号为cn206095029u的实用新型专利公开了一种四扭带扰流换热管,该换热管是一种由四个扭带均匀布置的换热管,仍存在以下不足之处:(1)安装复杂;(2)产生的纵向涡流数量有限,传热速率和单位压降下的传热综合性能提升幅度有限;(3)结构参数调整范围有限,适应范围窄,对于低雷诺数的传热强化提升有限。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种分形螺旋带传热管,以提升传热效率以及装备的空间利用率。

4.解决上述技术问题的技术方案是:一种分形螺旋带传热管,包括螺旋带、传热管;所述的螺旋带为分形螺旋带,该分形螺旋带为采用分形结构的强化传热元件,分形螺旋带插入并固定于传热管内。

5.本实用新型的进一步技术方案是:所述分形螺旋带的分形结构满足下列公式:

[0006][0007][0008]

其中,l为长度,w为宽度,n为分支数,d

l

为长度分形维数,dw为宽度分形维数,n为分形级数(第0级,...,n-1,n);所述的分形螺旋带的分叉角为α。

[0009]

本实用新型的再进一步技术方案是:所述的分形级数n为3~4级。

[0010]

本实用新型的再进一步技术方案是:所述的分支数n为2~3个。

[0011]

本实用新型的再进一步技术方案是:所述的长度分形维数d

l

和宽度分形维数dw分别为1~4。

[0012]

本实用新型的再进一步技术方案是:所述的分叉角α为90

°

~180

°

。

[0013]

本实用新型的更进一步技术方案是:所述的传热管为圆形管。

[0014]

由于采用上述结构,本实用新型之一种分形螺旋带传热管与现有技术相比,具有以下有益效果:

[0015]

1.传热效率高

[0016]

本实用新型受广泛存在于大自然山川、河流和叶脉等的分形结构启发,提出了一种用于替换传统螺旋扭带传热管的分形螺旋带传热管,该分形螺旋带传热管的分形螺旋带为结构参数按照分形理论设计并固定于传热管内的强化传热元件。本实用新型在用于余热回收和节能领域时,低温工质通过进口进入到传热管,外部热源将热量传递给传热管管壁,再进一步通过管壁传递给管内的工质,低温工质吸收热量升温后,然后完成热量的回收。在传热管内分形螺旋带的诱导下,产生了沿流动方向的多个纵向螺旋涡流,由于分形螺旋带分形结构的空间网络效应,提升了管内工质的流股切割和混合程度,加强了近壁区和主流区流体的置换,增加了流体的湍流强度,抑制了热边界层的发展,从而提高了传热速率。

[0017]

2.适合高粘度流体的对流换热

[0018]

本实用新型在应用于低雷诺数时,由于其流体切割、置换和混合能力强,可提升流场均匀度,对流传热速率高,加强换热性能,更适合高粘度流体的对流换热。

[0019]

3.可延缓换热器的污垢沉积

[0020]

本实用新型在应用于含尘埃或不洁净流体换热时,由于其径向和切向的管壁多涡流冲刷能力,相对传统螺旋扭带,还可以进一步延缓换热器的污垢沉积。

[0021]

4.可提高装备的空间利用率

[0022]

本实用新型所采用的分形螺旋带的分叉角α为90

°

~180

°

,分形级数n为3~4级,分支数n为2~3个,长度分形维数d

l

和宽度分形维数dw分别为1~4,其在结构参数上可优化的幅度很大,操作弹性大,优化空间充足,从而可提高装备的空间利用率。

[0023]

5.适用范围广,易于推广应用。

[0024]

下面,结合附图和实施例对本实用新型之一种分形螺旋带传热管的技术特征作进一步的说明。

附图说明

[0025]

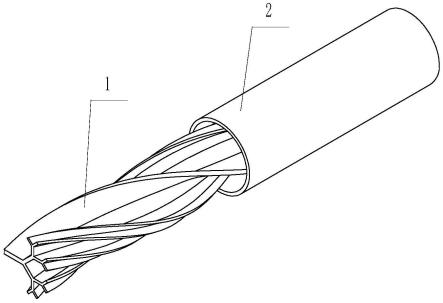

图1:实施例一所述本实用新型之一种分形螺旋带传热管的主视图,

[0026]

图2:图1的右视图,

[0027]

图3:实施例一所述本实用新型之一种分形螺旋带传热管的立体图,

[0028]

图4:实施例一所述分形螺旋带的分形结构示意说明图;

[0029]

图5:实施例二所述本实用新型之一种分形螺旋带传热管的主视图,

[0030]

图6:图5的右视图,

[0031]

图7:实施例二所述本实用新型之一种分形螺旋带传热管的立体图;

[0032]

在上述附图中,各附图标记说明如下:

[0033]

1-分形螺旋带,2-传热管。

具体实施方式

[0034]

一种分形螺旋带传热管,包括螺旋带、传热管2;所述的传热管2为圆形管,所述的螺旋带为分形螺旋带1,该分形螺旋带1为采用分形结构的强化传热元件,分形螺旋带1插入并焊接固定于传热管2内。

[0035]

本实用新型在用于余热回收和节能领域时,低温工质通过进口进入到传热管,外

部热源将热量传递给传热管管壁,再进一步通过管壁传递给管内的工质,低温工质吸收热量升温后,然后完成热量的回收。在传热管内分形螺旋带的诱导下,产生了沿流动方向的多个纵向螺旋涡流,由于分形螺旋带分形结构的空间网络效应,提升了管内工质的流股切割和混合程度,加强了近壁区和主流区流体的置换,增加了流体的湍流强度,抑制了热边界层的发展,从而提高了传热速率。

[0036]

所述分形螺旋带的分形结构满足下列公式:

[0037][0038][0039]

其中,l为长度,w为宽度,n为分支数,d

l

为长度分形维数,dw为宽度分形维数,α为分叉角,n为分形级数(第0级,...,n-1,n);所述的分形螺旋带的分叉角为α。

[0040]

分形螺旋带1的分形结构可促进传热性能的空间网络效应,可以通过如下结构参数进行优化:

[0041]

如图4所示,每一上级分形螺旋带在下一级有n个分支,取一定的分叉角α,保证n级分形螺旋带长度与n-1级分形螺旋带长度的比值为保证n级螺旋带宽度与n-1级螺旋带宽度的比值为通过调节分形维数d、分叉角α、分支数n、初始长度l0和初始宽度w0等参数,即可按照上述规则生成不同结构的分形螺旋带。其中,所述的分叉角α为90

°

、100

°

、130

°

、150

°

、160

°

、180

°

等90

°

~180

°

中的任一数值,分形级数n为3~4级,分支数n为2~3个,长度分形维数d

l

和宽度分形维数dw分别为1~4。

[0042]

下面结合上述实施方案的结构,列举两组结构参数组合方案,用于对本实用新型进一步进行描述,其中每个实施方案均需结合上述结构,并且本实用新型的实施方式不限于此,凡是对本实用新型实质做简单的修改或改变,都属于本实用新型方案的范围。

[0043]

实施例一

[0044]

如附图1-4所示,一种分形螺旋带传热管,包括螺旋带、传热管2;其中所述的传热管2为圆形管,所述的螺旋带为分形螺旋带1,该分形螺旋带1为采用分形结构的强化传热元件,分形螺旋带1插入并焊接固定于传热管2内。

[0045]

所述分形螺旋带1的结构参数为:初始长度l0=10mm,初始宽度w0=2mm,分支数n=2,长度分形维数d

l

=2,宽度分形维数dw=3,分形级数n=3,分叉角α=90

°

。

[0046]

实施例二

[0047]

如附图5-7所示,一种分形螺旋带传热管,包括螺旋带、传热管2;其中所述的传热管2为圆形管,所述的螺旋带为分形螺旋带1,该分形螺旋带1为采用分形结构的强化传热元件,分形螺旋带1插入并焊接固定于传热管2内。

[0048]

所述分形螺旋带1的结构参数为:初始长度l0=9mm,初始宽度w0=2mm,分支数n=2,长度分形维数d

l

=2,宽度分形维数dw=3,分形级数n=3,分叉角α=180

°

。

[0049]

使用时,在将本实用新型的分形螺旋带焊接固定于传热管内形成换热管单元后,再将多个换热管单元按照一定管间距布置在管壳式换热器管板上,并与管壳式换热器其它

配件组装成一体,即可形成传热效率和空间利用率均较高的管壳式换热器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1