一种改良版铜闪速炉旋浮熔炼精矿喷嘴的制作方法

1.本实用新型涉及有色金属行业铜闪速熔炼炉、吹炼炉在旋浮熔炼状态下所使用的精矿喷嘴技术领域,具体涉及一种改良版铜闪速炉旋浮熔炼精矿喷嘴。

背景技术:

2.有色金属行业铜闪速炉现大多为奥托昆普型闪速炉,采用该法生产的铜量占世界铜产量的三分之一以上。奥托昆普闪速熔炼炉主要进行冰铜的熔炼过程,此过程主要在反应塔中进行,冰铜熔炼主要是将满足工艺要求的干燥原料经精矿喷嘴与工艺风充分混合后喷入闪速炉,在高温条件下,进行热离解和氧化反应的过程,最终得到的冰铜和炉渣在沉淀池内分离。

3.精矿喷嘴是闪速熔炼工艺最关键的设备,80年代以前主要使用的是文丘里喷嘴,随着富氧浓度和处理量的提高,其逐步被中央喷射扩散型喷嘴所取代。各冶炼厂在实际应用时都对该类型喷嘴的结构进行了改进,操作也各有特点,我厂采用山东阳谷祥光发明专利的旋浮熔炼精矿喷嘴,旋浮熔炼精矿喷嘴控制的塔内颗粒分布影响因素多、非线性,且现场监测应对滞后。在高投料量、高铜锍品位、高富氧浓度和高热强度冶炼条件下,易出现物料与工艺风混合不充分,造成生产中下生料、四氧化三铁生成量高、温度瞬时波动大、反应不完全、炉况波动的技术问题,为此,本发明提供一种改良版铜闪速炉旋浮熔炼精矿喷嘴。

技术实现要素:

4.本实用新型的目的在于:为解决旋浮熔炼精矿喷嘴在高投料量、高铜锍品位、高富氧浓度和高热强度冶炼条件下,因出现物料与工艺风混合不充分,造成生产中下生料、四氧化三铁生成量高、温度瞬时波动大、反应不完全、炉况波动的技术问题,本实用新型提供一种改良版铜闪速炉旋浮熔炼精矿喷嘴。

5.本实用新型为了实现上述目的具体采用以下技术方案:

6.一种改良版铜闪速炉旋浮熔炼精矿喷嘴,包括外壳体,所述外壳体包括通过法兰盘连接的铁水套和下料管道,所述铁水套位于下料管道下方,所述下料管道顶部设有进料连接组件和工艺风管道,所述工艺风管道上设有进风组件,所述外壳体内还设置有冷却组件,所述冷却组件穿过进料连接组件并延伸出工艺风管道上方,还包括调整组件,所述调整组件设置在外壳体和冷却组件之间。

7.进一步地,所述进料连接组件包括下方呈锥形的布料腔,所述布料腔的底部开口,所述布料腔沿圆周均匀布设有两个进料口,所述进料连接组件还包括进料管,所述进料管的出口和进料口连接,所述进料管的入口连接有下料三通口。

8.进一步地,所述进料口上连接有流化器,所述流化器的出口正对进料管的出口。

9.进一步地,所述进风组件包括沿圆周均匀布设在工艺风管道上的进风口。

10.进一步地,所述冷却组件包括冷却水管道,所述冷却水管道设置在外壳体内并穿过进料连接组件延伸出工艺风管道上方,所述冷却水管道和工艺风管道通过法兰盘连接,

所述冷却水管道的顶部设有冷却水入口。

11.进一步地,所述冷却组件还包括设在冷却水管道内的冷却风管道,所述冷却风管道向上延伸出冷却水管道外,所述冷却水管道和冷却风管道通过法兰盘连接,所述冷却风管道的顶部设有冷却风入口。

12.进一步地,所述调整组件包括通过法兰盘和下料组件连接的套管。

13.进一步地,所述套管的直径为320mm-330mm。

14.进一步地,所述套管的直径为325mm。

15.进一步地,所述套管为不锈钢管。

16.进一步地,所述外壳体包括铁水套和下料管道,所述下料管道和铁水套通过法兰盘连接,所述铁水套设置在下料管道下方。

17.本实用新型的有益效果:

18.1、本实用新型包括外壳体,所述外壳体包括通过法兰盘连接的铁水套和下料管道,所述铁水套位于下料管道下方,所述下料管道顶部设有进料连接组件和工艺风管道,所述工艺风管道上设有进风组件,所述外壳体内还设置有冷却组件,所述冷却组件穿过进料连接组件并延伸出工艺风管道上方,还包括调整组件,所述调整组件设置在外壳体和冷却组件之间,本实用新型能有效的减少工艺风管的横截面积,通入同样风量的情况下使工艺风风压和风速升高,可有效提高入炉物料的分散度,加大物料粒子间的碰撞机会,使物料反应更充分,进一步强化散速熔炼过程,保证反应塔熔炼过程的均一、稳定性,避免下生料及降低闪速熔炼烟灰的发生率,同时也为闪速炉处理低品质含杂物料能力的进一步提高提供可靠的保障措施。

19.2、本实用新型所述进料连接组件包括下方呈锥形的布料腔,所述布料腔的底部开口,所述布料腔沿圆周均匀布设有两个进料口,所述进料连接组件还包括进料管,所述进料管的出口和进料口连接,所述进料管的入口连接有下料三通口,所述进料口上连接有流化器,所述流化器的出口正对进料管的出口,通过进料连接组件的设置,使由下料三通口进入的物料经进料管到达进料口,在设置在进料口处的流化器流化后,可提高入炉物料的分散度,有效加大物料粒子间的碰撞机会。

20.3、本实用新型所述进风组件包括沿圆周均匀布设在工艺风管道上的进风口,所述进风口位于外壳体上方,通过进风口的设置向内部通入工艺风,确保物料的反应更加的充分。

21.4、本实用新型铜精矿在反应塔内弥散度更高,反应偏析情况减少,反应塔塔壁温度在高风速条件下分布更加均匀,通过控制流化器不同方向的流化风向及流量即可达到反应塔塔壁温度温度控制标准;喷嘴对精矿的原料适应性更强,精矿s/cu最低达1.13,实践生产过程中s/cu大于1.13可以稳定的生产;低品质物料通过合理配料能达到进一步减少库存的目的,可减少资金占用,为企业提质增效;闪速炉烟尘率降低,烟尘率低于改造前的9%,实践生产过程中烟尘发生率经常在维持在6.5%-7.8%左右,可有效减轻烟尘积压问题,实现闪速炉烟尘的收支平衡。

附图说明

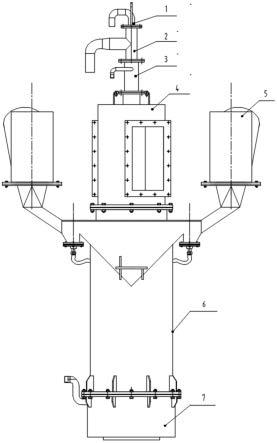

22.图1为本实用新型结构示意图;

23.图2为本实用新型侧视图;

24.图3为本实用新型俯视图;

25.图4为本实用新型剖视图;

26.附图标记

27.1-天然气枪、2-冷却风管道、3-冷却水管道、4-工艺风管道、5-下料三通口、6-下料管道、7-铁水套、8-套管。

具体实施方式

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

29.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

31.在本实用新型实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.实施例1

33.如图1-4所示,一种改良版铜闪速炉旋浮熔炼精矿喷嘴,包括外壳体,外壳体包括通过法兰盘连接的铁水套7和直径为530mm的下料管道6,铁水套7位于下料管道6下方,下料管道6顶部设有进料连接组件和工艺风管道4,工艺风管道4通过法兰盘和下料管道6连接,所述工艺风管道4上设有进风组件,外壳体内还设置有冷却组件,冷却组件穿过进料连接组件并延伸出工艺风管道4上方,还包括调整组件,调整组件设置在外壳体和冷却组件之间,通过调整组件的设置,本实用新型能有效的减少工艺风管的横截面积,通入同样风量的情况下使工艺风风压和风速升高,可有效提高入炉物料的分散度,加大物料粒子间的碰撞机会,使物料反应更充分,进一步强化散速熔炼过程,保证反应塔熔炼过程的均一、稳定性,避免下生料及降低闪速熔炼烟灰的发生率,同时也为闪速炉处理低品质含杂物料能力的进一步提高提供可靠的保障措施。

34.优选地,进料连接组件包括下方呈锥形的布料腔,布料腔的底部开口,布料腔沿圆周均匀布设有两个进料口,进料连接组件还包括进料管,进料管的出口和进料口连接,进料管的入口连接有下料三通口5,进料口上连接有流化器,流化器的出口正对进料管的出口,通过进料连接组件的设置,使由下料三通口5进入的物料经进料管到达进料口,在设置在进

料口处的流化器流化后,可提高入炉物料的分散度,有效加大物料粒子间的碰撞机会。

35.优选地,进风组件包括沿圆周均匀布设在工艺风管道4上的进风口,通过进风口的设置向内部通入工艺风,确保物料的反应更加的充分。

36.优选地,所述冷却组件包括直径为159mm的冷却水管道3,所述冷却水管道3设置在外壳体内并穿过进料连接组件延伸出工艺风管道4上方,所述冷却水管道3和工艺风管道4通过法兰盘连接,所述冷却水管道3的顶部设有冷却水入口,冷却组件还包括设在冷却水管道3内的冷却风管道2,冷却风管道2向上延伸出冷却水管道3外,冷却水管道3和冷却风管道2通过法兰盘连接,冷却风管道2的顶部设有冷却风入口。

37.优选地,调整组件包括通过法兰盘和下料组件连接的套管8,套管8的直径为300mm-350mm。

38.优选地,套管8的直径为325mm。

39.优选地,套管8为不锈钢管。

40.工作过程及有益效果:通过调整组件的,使工艺风管横截面积减少,通过同样风量的情况下使工艺风风压和风速升高,物料经过喷嘴进料管进入布料腔后,先经过安装在布料腔中部上层两侧的流化器,经过干燥压缩风流化后再落入布料腔下层两侧的流化器,最后在喷嘴的最外部进入反应塔内,流化呈弥散状态的原料从外部成风粉旋浮状,工艺风风压和风速升高后可提高入炉物料分散度,加大物料粒子间的碰撞机会,使物料反应更充分,进一步强化闪速熔炼过程,保证反应塔熔炼过程的均一、稳定性,避免下生料及降低闪速熔炼烟灰的发生率,同时也为闪速炉处理低品质含杂物料能力的进一步提高提供可靠的保障措施。

41.根据工艺风出口速度的计算公式:出口速度s等于当前实际工艺风流量f除以横截面积a。为了均匀地分散精矿,精矿喷嘴的工艺风必须保持较高的速度,我厂精矿喷嘴出口工艺风速度改造前理论计算为30.59m/s(标况风量23000nm3/h,工况22850nm3/h的条件下),在闪速炉稳定运行的情况下,当干矿装入量、天然气量、工艺风量、氧浓参数、冰铜品位、炉渣铁硅比保持不变,而将精矿喷嘴φ530mm管道与φ159mm的喷嘴冷却风管道2之间加一个φ325mm的套管后,工艺风从φ530mm管道与φ325mm的套管之间冲出,横截面积缩小,出口速度由30.59m/s升至50.96m/s。

42.精矿喷嘴出口工艺风速度提高至50.96m/s后,铜精矿在反应塔内弥散度更高,反应偏析情况减少,反应塔塔壁温度在高风速条件下分布更加均匀,通过控制流化器不同方向的流化风向及流量即可达到反应塔塔壁温度温度控制标准;喷嘴对精矿的原料适应性更强,精矿s/cu最低达1.13,实践生产过程中s/cu等于1.13以上可以稳定的生产;低品质物料通过合理配料能达到进一步减少库存的目的,可减少资金占用,为企业提质增效;改造后闪速炉烟尘率降低,烟尘率低于改造前的9%,实践生产过程中烟尘发生率经常在维持在6.5%-7.8%左右,减轻了烟尘积压问题,实现闪速炉烟尘的收支平衡。

43.由技术常识可知,本实用新型可以通过其他的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1