一种铝纤维生产用铝合金熔炼保温炉的制作方法

一种铝纤维生产用铝合金熔炼保温炉

1.技术领域:

2.本实用新型涉及一种保温炉,特别涉及一种铝纤维生产用铝合金熔炼保温炉,属于铝纤维加工技术领域。

3.

背景技术:

4.铝质金属纤维材料(铝纤维)是具有微米级尺寸的全铝制品,不仅具有铝的通用性能,还具有纤维的特殊性能,由于具有轻质、耐蚀、高弹性模量、大表面积、隔音吸音、减震隔热、良好柔韧性、可循环利用等优点,已广泛应用于航空航天、交通、运载工具、建筑、环境保护等领域。

5.目前,在铝行业熔炼生产线中,由于生产线较长或因连续生产均设有熔炼炉、保温炉、在线精炼设备、过滤装置等,且具有工序多、投资大、占用空间大等缺点,对于无法连续生产的产品存在重复工作的现象。

6.

技术实现要素:

7.本实用新型所要解决的技术问题是:克服现有技术的不足,提供一种铝纤维生产用铝合金熔炼保温炉,将熔炼炉、保温炉、过滤装置、加热及温控、惰性气体输入及压力控制装置集成至一台设备上,使用方便,操作简单,减少工序,节省了投资。

8.本实用新型为解决技术问题所采取的技术方案是:

9.一种铝纤维生产用铝合金熔炼保温炉,包括炉体、炉盖和坩埚,所述炉体的上方设置有炉盖,并通过螺栓进行固定,所述炉体和炉盖的内壁分别设置有保温层,且炉体和炉盖通过硅酸棉垫进行密封,所述炉体底部的四周设置有支腿,并在炉体底部的中心处设置有电磁搅拌器,所述炉体内设置有坩埚,并在坩埚的外部设置有加热硅碳棒,所述坩埚内设置有铝液喷吹管道,所述炉盖的中部贯穿有氮气输送管道,并在氮气输送管道上设置有压力控制阀,所述炉盖的一侧设置有温度控制器,所述炉盖的另一侧设置有泄压阀。

10.位于所述炉盖内壁保温层的下端处和位于所述炉体内壁保温层的上端处分别设置有硅酸棉垫。

11.所述炉体的外部设置有下延板,所述炉盖的外部设置有上延板,且上延板和下延板通过螺栓进行固定。

12.所述铝液喷吹管道的下端位于坩埚内的中下部,并在铝液喷吹管道的下端口设置有过滤板,所述铝液喷吹管道上端贯穿炉盖,并在铝液喷吹管道的上端口处设置有喷射网板,所述喷射网板位于炉盖的外部。

13.所述炉体内壁的保温层上挖设有至少一个环状凹槽,并在每个环状凹槽内设置有加热硅碳棒。

14.所述过滤板为陶瓷过滤板。

15.所述喷射网板由耐高温钢板和碳化硅面板组成,所述耐高温钢板的中部挖设有圆形凹槽,并在圆形凹槽内设置有相匹配的碳化硅面板所述碳化硅面板上挖设有第一通孔,且第一通孔对应耐高温钢板的位置处挖设有第二通孔。

16.本实用新型的积极有益效果是:

17.本实用新型通过在炉体和炉盖的内壁设置保温层,并在上、下保温层之间设置有硅酸棉垫,保证了良好的密封性;通过在坩埚内设置铝液喷吹管道,并在铝液喷吹管道的下端口设置有滤板,起到过滤杂质的作用;通过在炉底设置电磁搅拌器,使炉内的材料能够均匀且快速的进行熔化,使用方便,操作简单。

18.2、本实用新型的喷射网板由耐高温钢板和碳化硅面板组成,既增加了网板整体的耐高温和强度,同时也提高了网板的耐蚀性和抗变形性,最大限度减薄碳化硅面板的厚度,从而降低铝液喷吹过程的阻力,为降低炉内压力、延长熔炉密封使用时间创造条件,使用周期长,成本低,且安全可靠。

19.3、本实用新型将熔炼炉、保温炉、过滤装置、加热及温度控制、惰性气体输入及压力控制装置等集成到一台套设备上,减少工序、节省投资,提高了工作效率,易于推广。

20.附图说明:

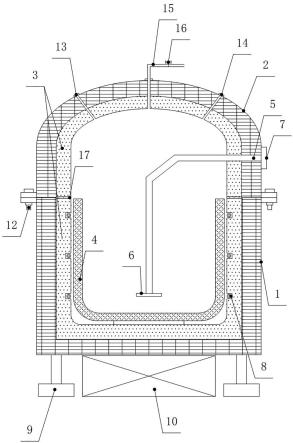

21.图1为本实用新型的结构示意图;

22.图2为本实用新型喷射网板的剖视图;

23.图3为本实用新型喷射网板的正面图;

24.其中,1-炉体,2-炉盖,3保温层,4-坩埚,5-铝业喷吹管道,6-过滤板,7-喷射网板,701-耐高温钢板,702-碳化硅面板,704-第一通孔,705-第二通孔,8-加热硅碳棒,9-支腿,10-电磁搅拌器,12-螺栓,13-温度控制器,14-泄压阀,15-氮气输送管道,16-压力控制阀。

25.具体实施方式:

26.下面结合附图对本实用新型做进一步的解释和说明:

27.实施例,参见图1-图3,一种铝纤维生产用铝合金熔炼保温炉,包括炉体1、炉盖2和坩埚4,炉体1的上方设置有炉盖2,并通过螺栓12进行固定,炉体1和炉盖2的内壁分别设置有保温层3,且炉体1和炉盖2通过硅酸棉垫17进行密封,在炉体1底部的四周设置有支腿9,并在炉体1底部的中心处设置有电磁搅拌器10,在炉体1内设置有坩埚4,并在坩埚4的外部设置有加热硅碳棒8,在坩埚4内设置有铝液喷吹管道5,在炉盖2的中部贯穿有氮气输送管道15,并在氮气输送管道15的顶部设置有压力控制阀16,在炉盖2的一侧设置有温度控制器13,在炉盖2的另一侧设置有泄压阀14。

28.位于炉盖2内壁保温层3的下端处和位于炉体1内壁保温层3的上端处分别设置有硅酸棉垫17。

29.炉体1的外部设置有下延板,炉盖2的外部设置有上延板,且上延板和下延板通过螺栓12进行固定。

30.铝液喷吹管道5的下端位于坩埚4内的中下部(具体位于坩埚内底面的上方),并在铝液喷吹管道5的下端口设置有过滤板6,铝液喷吹管道5上端贯穿炉盖2,并在铝液喷吹管道5的上端口处设置有喷射网板7,喷射网板7位于炉盖2的外部。

31.炉体1内壁的保温层3上挖设有至少一个环状凹槽,并在每个环状凹槽内设置有加热硅碳棒8。

32.过滤板6为陶瓷过滤板。

33.喷射网板7由耐高温钢板701和碳化硅面板702组成,耐高温钢板701的中部挖设有圆形凹槽,并在圆形凹槽内设置有相匹配的碳化硅面板702,碳化硅面板702上挖设有第一通孔704,且第一通孔704对应耐高温钢板701的位置处挖设有第二通孔705。

34.上述描述中,压力控制阀16位于炉盖外部的氮气输送管道15上。

35.上述描述中,铝液喷吹管道5类似一个l状分布的管道,且喷出管道的下端位于坩埚中心位置处的上方。

36.上述描述中,碳化硅面板702的外环面与耐高温钢板701圆形凹槽的内环面通过耐高温粘合剂固定在一起。

37.上述描述中,炉盖内壁保温层的厚度与炉体内壁保温层的厚度一致。

38.上述描述中,上延板位于炉盖下端口的外部,下延板位于炉体上端口的外部。

39.上述描述中,温度控制器通过电路与加热硅碳棒连接在一起。

40.工作原理:

41.打开炉盖,将炉料(铝锭或铝液)加入炉体坩埚内,启动温度控制器,使加热硅碳棒对坩埚内的炉料进行加热,在铝锭化平时,开启电磁搅拌装置7使铝锭温度均匀、成份均匀、快速熔化,当铝锭熔化结束关闭电磁搅拌装置7,当铝液温度达720-760℃时,开启可移动精炼设备对熔体进行精炼(除气渣)20-30min,精炼结束后计时静置25-30min后,扒去熔池内表面浮渣,要求表面浮渣必须扒除干净,通过检测熔体化学成份、温度、氢含量、渣含量等指标达到工艺要求;然后,将炉盖和炉体盖好,并通过螺栓进行固定,熔炼结束;最后,通过氮气输送管道向炉内输送氮气,给炉内加压,当喷吹压力0.4mpa时,铝液进入铝管喷吹管道,进行铝纤维的生产。

42.本实用新型将熔炼炉、保温炉、过滤装置、加热及温度控制、惰性气体输入及压力控制装置等集成到一台套设备上,减少了施工工序,节省了投资,且提高了工作效率,易于推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1