便于导热的电极筒的制作方法

1.本实用新型涉及电石生产技术领域,具体为一种便于导热的电极筒。

背景技术:

2.在电石炉生产过程中,导电夹以下的电极糊经电阻热、传导热和辐射热焙烧成成熟的电极,并在端头电弧作用下不断消耗,需要在电极筒上部不断地焊接上电极筒,在电极筒内不断地加入电极糊才能形成连续生产的自焙电极,现有的电极筒其筋板上均设置有多个的大筋板导热孔,但由于大筋板导热孔设置不合理,导致电极焙烧慢,电极强度低,导致电极故障率高,因此,需要提供一种增强导热效果,同时保证电极强度的电极筒方案。

技术实现要素:

3.本实用新型的目的在于提供一种便于导热的电极筒,以解决上述背景技术中提出的由于电极筒大筋板导热孔设置不合理,不能同时保证导热效果和电极强度的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种便于导热的电极筒,包括筒体,所述筒体内设置多个大筋板,所述大筋板的高度与筒体的高度平齐,所述大筋板沿筒体的径向延伸,所述大筋板沿轴向自上而下设置多个大筋板导热孔,所述大筋板的顶端设置小筋板,所述小筋板上设置小筋板导热孔。

6.进一步地,所述大筋板的多个大筋板导热孔之间通过导热槽连通,所述大筋板导热孔和导热槽设置在大筋板的同一轴线上。

7.进一步地,所述大筋板导热孔为矩形,所述小筋板由多个大小相等的钢板组成,所述钢板与大筋板导热孔的大小相同,所述小筋板的整体形状为矩形,所述小筋板矩形中心形成小筋板导热孔。

8.进一步地,所述小筋板为六个钢板组成的矩形,所述钢板与大筋板导热孔大小相等,所述大筋板导热孔长度为l,所述大筋板导热孔宽度为w,所述小筋板的长度为l,所述小筋板的宽度为w+l。

9.进一步地,所述大筋板的顶部相对于小筋板的另一端设置定位板,所述定位板与大筋板的高度平齐,所述定位板与大筋板表面垂直,所述定位板长度与大筋板长度的比例为1:10~1: 5,所述定位板与大筋板焊接。

10.进一步地,所述筒体为由多个弧形板围成的圆筒,所述大筋板设置在相邻的两个弧形板之间,所述大筋板与两侧弧形板焊接。

11.进一步地,所述弧形板的两个侧边均向外弯折形成加强部,所述大筋板延伸至弧形板加强部处,所述大筋板设置外折边,所述外折边与弧形板的加强部嵌合,所述外折边与加强部焊接。

12.与现有技术相比,本实用新型的有益效果是:

13.(1)在大筋板的大筋板导热孔之间设置导热槽,相邻大筋板导热孔之间通过导热槽连通,大筋板导热孔及导热槽相应的设置在大筋板的同一轴线上,同时小筋板上设置小

筋板导热孔,增强了电极筒内大筋板的导热效果。

14.(2)大筋板的顶部设置定位板,定位板用于上下电极筒对接时,与待对接电解筒的小筋板的侧边接触定位,定位板采用大筋板裁切大筋板导热孔时产生的余料再次裁切而成,定位板长度远小于大筋板长度,便于上下电极筒的对接,提高作业效率,相对于现有大筋板的侧部整体内折,既对废料进行利用,避免物料浪费,又使得大筋板融化时产生的钢水和杂质更少,不易对电极糊造成的破坏。

15.(3)小筋板也是采用大筋板裁切大筋板导热孔时产生的废料再次冲孔而成,或者采用多个大筋板导热孔余料组合焊接而成,中间形成小筋板导热孔,实现对废料的利用,避免物料浪费,而且强度和导热效果良好。

附图说明

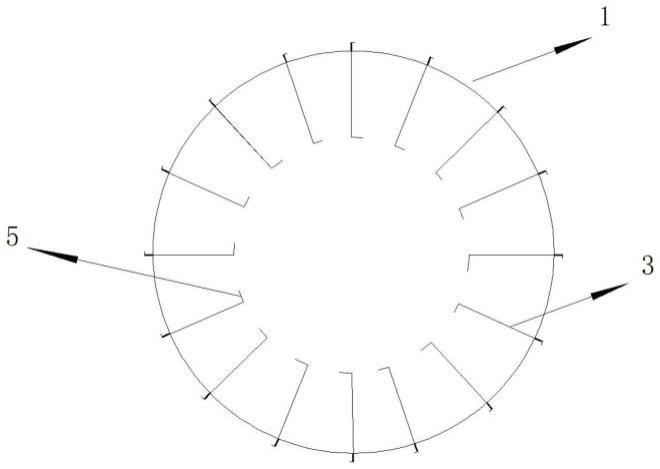

16.图1为本实用新型的整体结构平面示意图;

17.图2为本实用新型大筋板与组合式小筋板的连接示意图;

18.图3为本实用新型组合式小筋板的结构示意图;

19.图4为本实用新型大筋板与单个导热孔余料小筋板的连接示意图;

20.图5为本实用新型弧形板的结构示意图;

21.图中:1、筒体;2、弧形板;3、大筋板;4、小筋板;5、定位板;6、大筋板导热孔;7、导热槽;8、小筋板导热孔。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.请参阅图1至图5,本实用新型提供一种便于导热的电极筒,包括由多个弧形板2围成的圆柱状的筒体1,相邻的两个弧形板2之间设置大筋板3,大筋板3沿筒体1的径向延伸,弧形板2的两个侧边均弯折形成加强部,大筋板3延伸至筒体1外并设置为外折边,外折边与弧形板2的加强部嵌合,外折边与加强部焊接,大筋板3的高度与筒体1的高度平齐;另外,筒体1也可以是整块钢板卷曲焊接而成的圆柱状筒体。

24.大筋板3上自上而下开设多个矩形的大筋板导热孔6,大筋板3相对于小筋板4的另一端设置定位板5,定位板5的顶部与大筋板3的顶部平齐,定位板5与大筋板3的表面垂直,电极筒对接时,定位板5和小筋板4的侧边焊接,利用定位板5将小筋板4与大筋板的侧边对齐,从而便于上下电极筒的对接,提高作业效率;定位板5采用大筋板3裁切大筋板导热孔6时产生余料再次裁切而成,因此定位板5的长度等于大筋板导热孔6的长度,定位板5长度远小于大筋板3长度,相对于现有大筋板的侧部整体内折,既对废料进行利用,避免物料浪费,又使得大筋板融化时产生的钢水和杂质更少,不易对电极糊造成破坏。

25.大筋板3的顶端设置小筋板4,小筋板4由大筋板3裁切大筋板导热孔6剩余的钢材组成,小筋板4的形状为矩形,如图3所示,采用多个大筋板导热孔余料组合焊接而成,中间形成小筋板导热孔8,或者,请参阅图4,小筋板4采用单个大筋板导热孔的废料再次冲小筋板导热孔8,小筋板设置小筋板导热孔,增强导热效果。

26.大筋板3上开设导热槽7,大筋板3的多个大筋板导热孔6之间通过导热槽7连通,大

筋板导热孔6和导热槽7设置在大筋板3的同一轴线上,导热槽为通孔。

27.基于上述方案,如图2所示,本实用新型提供一种实施例:一种便于导热的电极筒,包括16个弧形板2围成的直径为1360mm,高度为1500mm的圆筒状的筒体1,大筋板3的数量为16个,小筋板4的数量为16个,每相邻两个弧形板2之间均设置有一大筋板3,本实施例中大筋板3的规格为1500mm*300mm*3,大筋板3沿筒体1的径向延伸至筒体1半径的一半,弧形板2的两个侧边均向外弯折形成加强部,大筋板3延伸至筒体1外并设置为外折边,外折边5的宽度为10mm,外折边与弧形板2的加强部嵌合,外折边与加强部焊接,大筋板3的高度与筒体1的高度平齐。

28.大筋板3在筒体1内的部分设置大筋板导热孔6,大筋板导热孔6设置有7个,7个大筋板导热孔沿大筋板3同一轴线自上而下均匀分布,大筋板导热孔之间通过导热槽7连通,大筋板3的顶端均连接有小筋板4,小筋板4用于两个电极筒的连接和限位,通过小筋板4焊接连接另一电极筒的大筋板3实现电极筒之间的限位和连接。小筋板4为大筋板3冲孔时产生的余料回收利用,本实施例中,大筋板导热孔6的规格为100*40mm,为保证小筋板的强度,如图3所示,小筋板4为6块大筋板导热孔6裁剪余料拼接而成,小筋板4的长度为大筋板导热孔6长度的2倍(200mm),宽度为一个大筋板导热孔的长度与2倍宽度的和(180mm)。

29.本实用新型的制作工序为:(1)剪大筋板3、剪弧形板2;(2)压弧形板2和折外折边; (3)大筋板3冲孔形成大筋板导热孔6;(4)大筋板导热孔6之间开设导热槽7;(5)冲孔余料组装小筋板4;(6)焊接小筋板4和大筋板3;(7)冲孔余料裁切定位板5;(8) 缝焊打磨。

30.冲孔余料组装的小筋板4,强度完全可满足实际生产需求,小筋板4采用大筋板3冲孔时产生的废料,回收利用,节省了钢材的耗废,小筋板设置小筋板导热孔,导热效果良好;定位板也采用大筋板裁切大筋板导热孔时产生余料再次裁切而成,定位板长度远小于大筋板长度,便于上下大筋板和小筋板对接,提高作业效率,而且融化时产生的钢水和杂质更少,不易对电极糊造成破坏。

31.综上,本实用新型制作工序简单,增强了电极筒内大筋板的导热效果,对电极糊造成的破坏更小,同时节省了材料,减少了不必要的材料消耗,提高了工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1