一种金属硅冶炼入炉功率自动控制装置的制作方法

1.本实用新型涉及金属硅冶炼技术领域,具体为一种金属硅冶炼入炉功率自动控制装置。

背景技术:

2.金属硅又称结晶硅或工业硅,其主要用途是作为非铁基合金的添加剂。金属硅是由石英和焦炭在电热炉内冶炼成的产品,主成分硅元素的含量在98%左右,其余杂质为铁、铝、钙等,在对成熟的金属硅冶炼进行加工过程中,需要对金属硅冶炼入炉进行投放,在对金属硅冶进行投放入炉时,需要利用到金属硅冶炼入炉功率自动控制装置,其中申请号为“cn217103092u”所公开的“一种金属硅冶炼自动进料装置”,其已经解决了加料距离短,储料容器容量小,控制不够便捷,少数料斗易堵塞的多种弊端,再经过进一步检索发现,申请号为“cn216472265u”所公开的“一种金属硅冶炼高效上料装置”,其通过具体的技术结构设置,切实的解决了添加原料的方式较为麻烦,既增大了工作人员的工作量,又使上料效率低下,进而降低金属硅冶炼的工作效率等技术弊端,但是在实际使用时类似结构的入炉功率自动控制装置还存在诸多缺陷,如:不具有转运方位快速调节功能,使入炉功率自动控制装置无法满足不同方位的转运需求,降低了装置运转灵活性,不具有灰尘导送功能,在金属硅投送入冶炼炉时会产生灰尘,灰尘在高温环境下容易发生粉尘爆炸,存在安全隐患,所以需要设计一种金属硅冶炼入炉功率自动控制装置。

技术实现要素:

3.本实用新型的目的在于提供一种金属硅冶炼入炉功率自动控制装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种金属硅冶炼入炉功率自动控制装置,包括热量回收管、输料管和底盘,所述底盘顶部开设有调节滑槽,所述调节滑槽内部通过滚轮安装有轴架,所述轴架的顶部通过轴栓安装有电动杆,所述电动杆的顶部通过轴套架套接有输料管,所述输料管顶部通过出烟管固定安装有热量回收管,所述热量回收管内部盘旋安装有热换管,所述热量回收管内部活动安装有刮环,所述热量回收管顶部固定安装有安装盒,所述安装盒内部转动安装有丝杆,所述丝杆的外侧螺纹安装有丝套,且丝套底部与刮环的顶部固定连接,所述底盘顶部通过支撑杆安装有储料罐。

5.通过滚轮与调节滑槽配合可使输料管进行旋转,实现对输料管转运方位进行快速调节,使输料管可以更好的满足不同方位的转运需求,提高了输料管输送方向的灵活性,同时通过电动杆通电运行带动输料管以支撑轴杆为轴心进行仰卧角度调节,实现对输料管的输料高度进行调节,使其可对不同高度的冶炼炉进行送料,同时也达到了良好的支撑效果,保证了输料管安装的稳定,通过出烟管可将输料管输料产生的粉尘和冶炼炉内部的烟气进行输送至热量回收管内部,避免粉尘在高温环境下发生爆炸,消除爆炸的安全隐患,提高了金属硅投料入炉的安全,同时通过热换管内部的水源对热量回收管内部的烟气余热进行热

交换,实现对余热回收利用的功能,提高了烟气余热的利用率,同时通过伺服电机通电运行带动丝杆进行正反旋转,正反旋转的丝杆与螺纹连接的丝套配合带动刮环进行往复移动,往复移动的刮环可对热量回收管内壁粘连的积灰进行刮除清理,实现自动清理积灰的功能。

6.优选的,所述安装盒的一侧固定安装有伺服电机,伺服电机的输出端与丝杆的一端固定连接。通过伺服电机通电运行带动丝杆进行正反旋转,正反旋转的丝杆与螺纹连接的丝套配合带动刮环进行往复移动。

7.优选的,所述输料管的一端固定安装有调速电机,调速电机的输出端固定安装有延伸至输料管内部的螺旋杆,输料管的顶部一侧固定安装有进料斗。通过调速电机通电运行带动螺旋杆进行旋转,旋转的螺旋杆与输料管配合实现了自动化导料转运的效果,进料斗与第一软管贯通连接,通过第一软管将储料罐内部的金属硅输送至进料斗,通过进料斗为输料管进行输料。

8.优选的,所述底盘的顶部通过旋转盘转动安装有支撑轴杆,且支撑轴杆的顶部通过轴栓与输料管底部活动连接。通过旋转盘可便于支撑轴杆进行旋转,便于输料管进行旋转进行调节方位,同时支撑轴杆达到了良好的支撑效果,便于输料管进行仰卧角度调节。

9.优选的,所述储料罐的一侧固定安装有螺旋输料组件,储料罐的底部一侧通过转盘安装有第一软管,且支撑杆的顶部固定安装有控制箱,控制箱的正面安装有计时控制器。计时控制器通过导线与调速电机电性连接,便于计时控制器计时控制调速电机运行,便于自动控制螺旋杆自动上料,且控制箱通过导线与伺服电机、电动杆、下料阀管、螺旋输料组件电性连接,便于智能化控制装置运行,通过螺旋输料组件可将金属硅输送至储料罐内部进行储存,储料罐内部的金属硅通过第一软管输送至进料斗内部。

10.优选的,所述储料罐一侧固定安装有过滤罐,过滤罐的内部固定安装有过滤布袋,过滤罐的底端固定安装有下料阀管,过滤罐的顶部通过转盘安装有第二软管,且第二软管的顶部通过连接管与热量回收管的一端贯通连接。通过连接管将热量回收管烟气输送至第二软管内部,通过第二软管将带有灰尘的烟气输送至过滤罐内部的过滤布袋内部,通过过滤布袋可对烟气中的灰尘进行过滤,过滤后的灰尘通过下料阀管排出过滤罐内部。

11.与现有技术相比,本实用新型的有益效果是:

12.1、通过滚轮与调节滑槽配合可使输料管进行旋转,实现对输料管转运方位进行快速调节,使输料管可以更好的满足不同方位的转运需求,提高了输料管输送方向的灵活性,同时通过电动杆通电运行带动输料管以支撑轴杆为轴心进行仰卧角度调节,实现对输料管的输料高度进行调节,使其可对不同高度的冶炼炉进行送料,同时也达到了良好的支撑效果,保证了输料管安装的稳定。

13.2、通过出烟管可将输料管输料产生的粉尘和冶炼炉内部的烟气进行输送至热量回收管内部,避免粉尘在高温环境下发生爆炸,消除爆炸的安全隐患,提高了金属硅投料入炉的安全,同时通过热换管内部的水源对热量回收管内部的烟气余热进行热交换,实现对余热回收利用的功能,提高了烟气余热的利用率,同时通过伺服电机通电运行带动丝杆进行正反旋转,正反旋转的丝杆与螺纹连接的丝套配合带动刮环进行往复移动,往复移动的刮环可对热量回收管内壁粘连的积灰进行刮除清理,实现自动清理积灰的功能。

附图说明

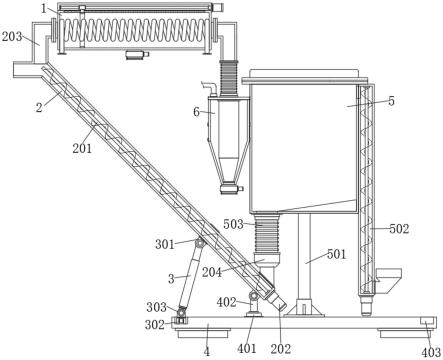

14.图1为本实用新型的剖面结构示意图;

15.图2为本实用新型的正面结构示意图;

16.图3为本实用新型的热量回收管局部结构示意图;

17.图4为本实用新型的过滤罐局部结构示意图。

18.图中:1、热量回收管;101、热换管;102、刮环;103、安装盒;104、丝杆;105、丝套;106、伺服电机;2、输料管;201、螺旋杆;202、调速电机;203、出烟管;204、进料斗;3、电动杆;301、轴套架;302、轴架;303、滚轮;4、底盘;401、旋转盘;402、支撑轴杆;403、调节滑槽;5、储料罐;501、支撑杆;502、螺旋输料组件;503、第一软管;504、控制箱;505、计时控制器;6、过滤罐;601、过滤布袋;602、下料阀管;603、第二软管。

具体实施方式

19.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

20.实施例一

21.如图1、图2、图3和图4所示,本实用新型提出的一种金属硅冶炼入炉功率自动控制装置,包括热量回收管1、输料管2和底盘4,所述底盘4顶部开设有调节滑槽403,所述调节滑槽403内部通过滚轮303安装有轴架302,所述轴架302的顶部通过轴栓安装有电动杆3,所述电动杆3的顶部通过轴套架301套接有输料管2,输料管2的一端固定安装有调速电机202,调速电机202的输出端固定安装有延伸至输料管2内部的螺旋杆201,输料管2的顶部一侧固定安装有进料斗204,所述输料管2顶部通过出烟管203固定安装有热量回收管1,所述热量回收管1内部盘旋安装有热换管101,所述热量回收管1内部活动安装有刮环102,所述热量回收管1顶部固定安装有安装盒103,所述安装盒103内部转动安装有丝杆104,所述丝杆104的外侧螺纹安装有丝套105,且丝套105底部与刮环102的顶部固定连接,安装盒103的一侧固定安装有伺服电机106,伺服电机106的输出端与丝杆104的一端固定连接,所述底盘4顶部通过支撑杆501安装有储料罐5,储料罐5的一侧固定安装有螺旋输料组件502,储料罐5的底部一侧通过转盘安装有第一软管503,且支撑杆501的顶部固定安装有控制箱504,控制箱504的正面安装有计时控制器505。

22.基于实施例1的金属硅冶炼入炉功率自动控制装置工作原理是:通过滚轮303与调节滑槽403配合可使输料管2进行旋转,实现对输料管2转运方位进行快速调节,使输料管2可以更好的满足不同方位的转运需求,提高了输料管2输送方向的灵活性,同时通过电动杆3通电运行带动输料管2以支撑轴杆402为轴心进行仰卧角度调节,实现对输料管2的输料高度进行调节,使其可对不同高度的冶炼炉进行送料,同时也达到了良好的支撑效果,保证了输料管2安装的稳定,计时控制器505通过导线与调速电机202电性连接,便于计时控制器505计时控制调速电机202运行,且控制箱504通过导线与伺服电机106、电动杆3、下料阀管602、螺旋输料组件502电性连接,便于智能化控制装置运行,通过螺旋输料组件502可将金属硅输送至储料罐5内部进行储存,储料罐5内部的金属硅通过第一软管503输送至进料斗204内部,进料斗204与第一软管503贯通连接,通过第一软管503将储料罐5内部的金属硅输送至进料斗204,通过进料斗204为输料管2进行输料,通过调速电机202通电运行带动螺旋杆201进行旋转,旋转的螺旋杆201与输料管2配合实现了自动化将金属硅投放在冶炼炉内

部,通过出烟管203可将输料管2输料产生的粉尘和冶炼炉内部的烟气进行输送至热量回收管1内部,避免粉尘在高温环境下发生爆炸,消除爆炸的安全隐患,提高了金属硅投料入炉的安全,同时通过热换管101内部的水源对热量回收管1内部的烟气余热进行热交换,实现对余热回收利用的功能,提高了烟气余热的利用率,同时通过伺服电机106通电运行带动丝杆104进行正反旋转,正反旋转的丝杆104与螺纹连接的丝套105配合带动刮环102进行往复移动,往复移动的刮环102可对热量回收管1内壁粘连的积灰进行刮除清理,实现自动清理积灰的功能,。

23.实施例二

24.如图1、图2和图4所示,本实用新型提出的一种金属硅冶炼入炉功率自动控制装置,相较于实施例一,本实施例还包括:底盘4的顶部通过旋转盘401转动安装有支撑轴杆402,且支撑轴杆402的顶部通过轴栓与输料管2底部活动连接,储料罐5一侧固定安装有过滤罐6,过滤罐6的内部固定安装有过滤布袋601,过滤罐6的底端固定安装有下料阀管602,过滤罐6的顶部通过转盘安装有第二软管603,且第二软管603的顶部通过连接管与热量回收管1的一端贯通连接。

25.本实施例中,如图1、图2所示,通过旋转盘401可便于支撑轴杆402进行旋转,便于输料管2进行旋转进行调节方位,同时支撑轴杆402达到了良好的支撑效果,便于输料管2进行仰卧角度调节;如图1和图4所示,通过连接管将热量回收管1烟气输送至第二软管603内部,通过第二软管603将带有灰尘的烟气输送至过滤罐6内部的过滤布袋601内部,通过过滤布袋601可对烟气中的灰尘进行过滤,过滤后的灰尘通过下料阀管602排出过滤罐6内部。

26.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1