一种热管及其制作方法与流程

本发明涉及热管的,具体为一种热管及其制作方法。

背景技术:

1、随着移动互联网领域的快速发展,近年来移动设备的需求量极具增大,同时对消费类电子产品如智能手机或平板电脑,游戏机,vr设备等移动智能设备的性能以及便携性上也提出了新的要求。由于电子产品不断朝向高性能与轻薄化发展,使得该类产品的散热问题亟待解决,高性能电子芯片的热流密度目前已经突破100w/cm2,某些产品甚至达到500w/cm2;若电子芯片产生的热量未能及时传输出去将严重影响其工作的稳定性和可靠性,其本身寿命也受极大影响。不断增加的高热流密度是制约消费类电子产品技术发展的主要瓶颈之一,同时由于对此类产品有低耗能及小型化,便携化的需求,所以也很难采用强制对流散热方式来解决,热管散热技术仍是此类产品的主要解决方案。

2、热管是一种利用工质相变化传热的高效热传元件,其具有无需额外能量驱动,导热率高,稳定性和可靠性高,使用寿命长等特点;热管散热装置结构简单可靠,外形尺寸设计灵活,且无需耗费能源,是解决目前电子设备高热流密度的理想方案。目前,运用于电子产品散领域的热管主要制作工艺如图3所示,具体为:铜管选型-切管-缩头-填粉-烧结-拔棒-缩尾封头-注液-抽真空-封口-测试-弯折-打扁-测试,该工艺以铜管为原料,在管壁内侧烧结铜粉或铜网等作为毛细吸液芯,注液抽真空封口后再经过弯折打扁工艺制成热管成品,在该工艺中弯折打扁制程会无可避免的会使毛细芯存在一定程度的断裂或剥离,使最终定型后的热管功率值相对未弯折打扁前的圆管功率值下降约30%以上,有些案例功率降低程度甚至超过60%。

技术实现思路

1、针对现有技术存在的不足,本发明目的是提供一种热管及其制作方法,可以解决现有热管在弯折打扁制程会无可避免的会使毛细芯存在一定程度的断裂或剥离的问题。

2、为了实现上述目的,本发明是技术方案如下:

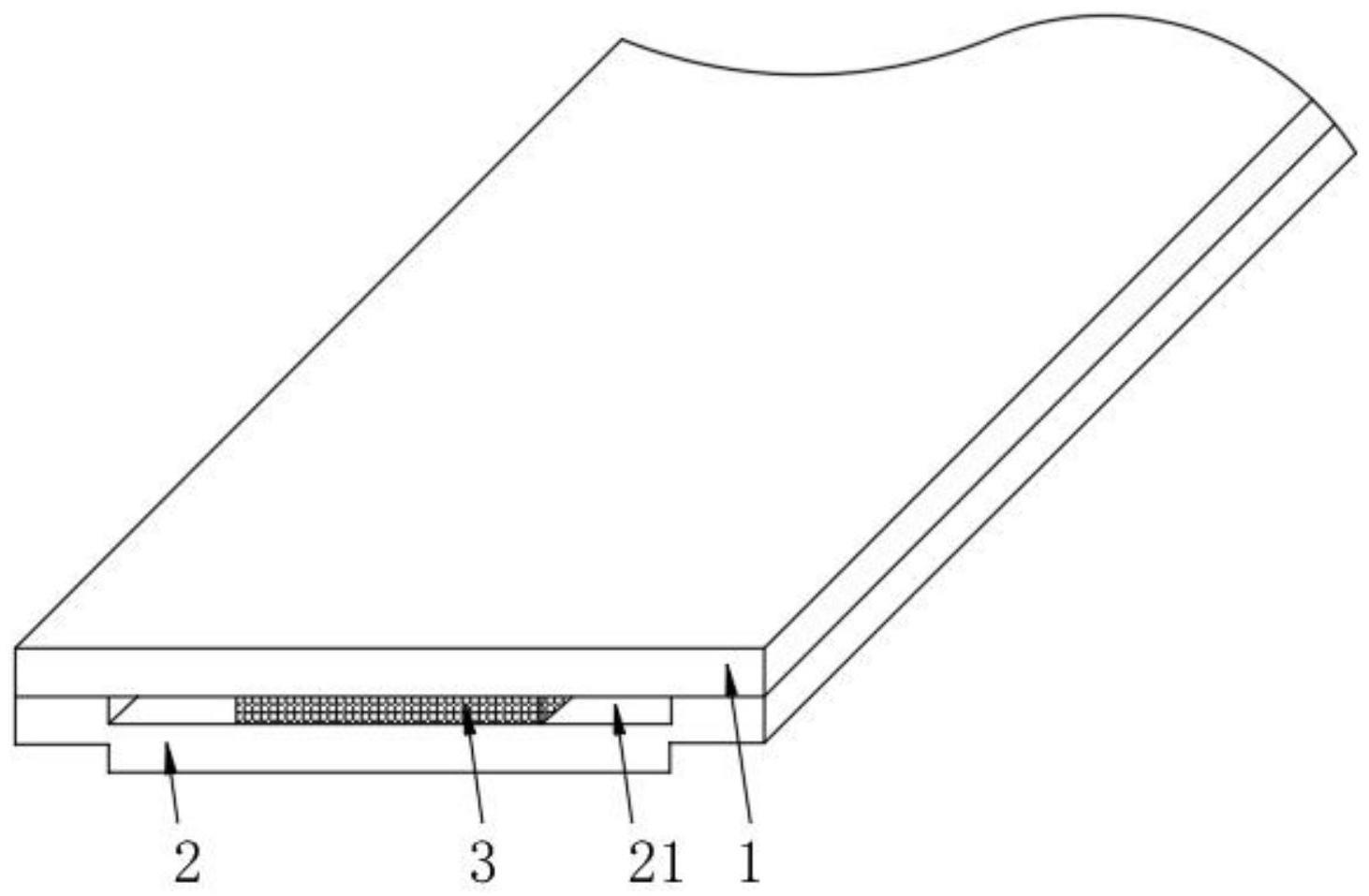

3、本发明是通过如下的技术方案来实现:一种热管,包括下铜板和上铜板,所述下铜板与上铜板固定连接,且所述下铜板的固定面开设有凹槽;所述凹槽内设有铜毛细层;所述铜毛细层与所述凹槽之间形成预留通道。

4、进一步的,所述铜毛细层包括50目-1000目的铜网、丝径为0.02mm-0.10mm铜纤维或者通过铜粉烧结形成厚度为0.02mm-0.30mm的铜粉烧结薄层。

5、一种热管的制作方法,所述方法包括:

6、依据终端热管几何尺寸需求分解设定上下铜板几何尺寸,冲压形成上铜板和下铜板;

7、将铜毛细层固定于下铜板的凹槽中;

8、将上铜板与敷有铜毛细层的下铜板组装,形成热管;

9、对热管内的铜毛细层内进行注水;

10、对热管内进行抽真空,并进行封管。

11、进一步的,所述铜毛细层固定于下铜板的凹槽中的固定方式为包括点焊或者加压烧结。

12、进一步的,所述加压烧结包括对铜毛细层施加2n/cm2以上的压力使之与下铜板紧密贴合,于还原性气氛炉内700℃-980℃烧结10分钟-60分钟,使铜毛细层与下铜板相连接。

13、进一步的,所述上铜板与所述下铜板的组装方式包括铜钎焊膏钎焊或者uv胶固化粘接。

14、进一步的,所述注水包括注入去离子水,所述注水的注水量为铜毛细层孔隙量的50%-100%。

15、进一步的,毛细层孔隙量的测量方法:称量敷有铜毛细层的下板铜片重量w1(g),将敷有铜毛细层的下板置入去离子水中浸泡10分钟吸饱水,取出后清理掉表面水渍称取重量w2(g);则有,孔隙量p=(w2-w1)/1(cm3)。

16、进一步的,所述对热管进行抽真空,抽至真空度小于80pa,并通过点焊的方式进行端口封管。

17、进一步的,所述通过点焊的方式进行端口封管包括采用非熔化惰性气体钨极保护焊,使用氩气作为保护气体,通过控制焊接的电流和时间,以焊接处超过铜板材料熔点的温度将端口处焊接密封进行封管。

18、与现有技术相比,本发明的有益效果包括:

19、本发明以较为成熟的冲压成型工艺定制上铜板和下铜板,与传统热管制作工艺相比减少后期的圆管打扁弯折工艺,对铜毛细层不会造成破坏,使成品热管功率值提高1倍以上;本发明生产工艺步骤较传统热管制作工艺流程短,简化加工流程,提高加工效率;并且不需要使用芯棒和高温烧结步骤,能提高生产良率和降低生产成本;并且能使成品热管的功率值维持一个较高的水准。

技术特征:

1.一种热管,包括下铜板和上铜板,所述下铜板与上铜板固定连接,其特征在于:所述下铜板的固定面开设有凹槽;所述凹槽内设有铜毛细层;所述铜毛细层与所述凹槽之间形成预留通道。

2.根据权利要求1所述的一种热管,其特征在于:所述铜毛细层包括50目-1000目的铜网、丝径为0.02mm-0.10mm铜纤维或者通过铜粉烧结形成厚度为0.02mm-0.30mm的铜粉烧结薄层。

3.一种热管的制作方法,其特征在于,所述方法包括:

4.根据权利要求3所述的一种热管的制作方法,其特征在于:所述铜毛细层固定于下铜板的凹槽中的固定方式包括点焊或者加压烧结。

5.根据权利要求4所述的一种热管的制作方法,其特征在于:所述加压烧结包括对铜毛细层施加2n/cm2以上的压力使之与下铜板紧密贴合,于还原性气氛炉内700℃-980℃烧结10分钟-60分钟,使铜毛细层与下铜板相连接。

6.根据权利要求3所述的一种热管的制作方法,其特征在于:所述上铜板与所述下铜板的组装方式包括铜钎焊膏钎焊或者uv胶固化粘接。

7.根据权利要求3所述的一种热管的制作方法,其特征在于:所述注水包括注入去离子水,所述注水的注水量为铜毛细层孔隙量的50%-100%。

8.根据权利要求7所述的一种热管的制作方法,其特征在于:所述毛细层孔隙量的测量方法包括称量敷有铜毛细层的下板铜片重量w1(g),将敷有铜毛细层的下板置入去离子水中浸泡10分钟吸饱水,取出后清理掉表面水渍称取重量w2(g);则有,孔隙量p=(w2-w1)/1(cm3)。

9.根据权利要求3所述的一种热管的制作方法,其特征在于:所述对热管进行抽真空,抽至真空度小于80pa,并通过点焊的方式进行端口封管。

10.根据权利要求9所述的一种热管的制作方法,其特征在于:所述通过点焊的方式进行端口封管包括采用非熔化惰性气体钨极保护焊,使用氩气作为保护气体,通过控制焊接的电流和时间,以焊接处超过铜板材料熔点的温度将端口处焊接密封进行封管。

技术总结

本发明提供一种热管及其制作方法,包括下铜板和上铜板,所述下铜板与上铜板固定连接,且所述下铜板的固定面开设有凹槽;所述凹槽内设有铜毛细层;所述铜毛细层与所述凹槽之间形成预留通道。本发明以较为成熟的冲压成型工艺定制上铜板和下铜板,与传统热管制作工艺相比减少后期的圆管打扁弯折工艺,对铜毛细层不会造成破坏,使成品热管功率值提高1倍以上;本发明生产工艺步骤较传统热管制作工艺流程短,简化加工流程,提高加工效率;并且不需要使用芯棒和高温烧结步骤,能提高生产良率和降低生产成本;并且能使成品热管的功率值维持一个较高的水准。

技术研发人员:卢志

受保护的技术使用者:江苏库博德金属科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!