一种复合吸液芯单向热管及其加工方法

本发明涉及热管,尤其是涉及一种复合吸液芯单向热管及其加工方法。

背景技术:

1、热管是一种具有高效散热性能的传热元件,已被广泛用于电子产品的散热领域。现有的热管一般是根据温差方向双向传导热量的,即由高温传向低温。当电子产品处于外界环境比电子器件的温度高的环境下,这时,热量由外界传递到电子器件内部,使得电子器件温度急剧上升,导致装置损坏。

2、传统的热管不能同时具备高传热极限和反重力传热效果,电子产品的散热领域特点是使用角度多变和热流密度高,因此传统的热管无法满足电子产品散热需要。

3、鉴于上述原因,本发明提出一种复合吸液芯单向热管及其加工方法,液态工质在热管内只能从冷凝段流向蒸发段,实现单向导热性。

技术实现思路

1、本发明的目的在于提供一种复合吸液芯单向热管及其加工方法,该热管能够使得液态工质只能从能蒸发端流向冷凝段,从而实现单向导热性,不受外界环境温度或重力的影响。

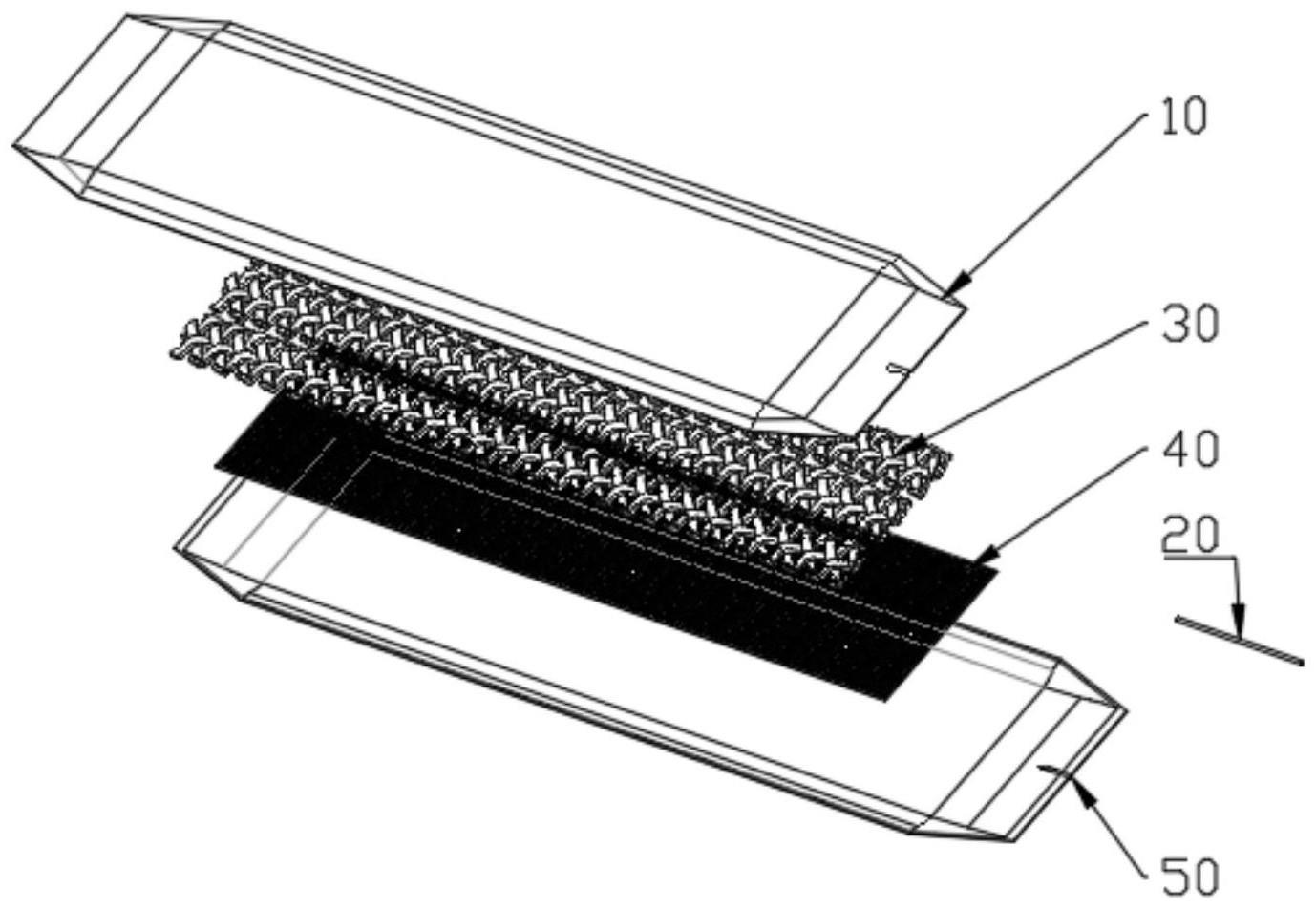

2、一方面,本发明提供一种复合吸液芯单向热管,包括:柔性外壳、复合吸液芯和注液管,所述柔性外壳内部设置有空腔,所述复合吸液芯设置于空腔内,所述注液管安装于所述柔性外壳的一端,并与其内部空腔相连通,所述复合吸液芯由焊接铜网和编织铜网复合而成,所述复合吸液芯的靠近所述注液管一端为蒸发段,远离所述注液管一端为冷凝段,所述蒸发段为经过亲水处理的亲水端,所述冷凝段为经过疏水处理的疏水端。

3、优选地,所述柔性外壳上开设有注液孔,所述注液管与所述注液孔配合安装,所述注液孔与所述柔性外壳内部的空腔相连通,通过所述注液管向所述柔性外壳内部通入液态工质。

4、优选地,注液管通过耐高温胶或直接焊接固定的方式密封在注液孔。

5、优选地,所述液态工质为去离子水。

6、优选地,所述焊接铜网的网孔密度为300目~500目。

7、优选地,所述焊接铜网和所述编织铜网通过烧结方式复合连接。

8、优选地,所述柔性外壳由柔性金属导热材料制成。

9、优选地,所述柔性金属导热材料为铜或铝塑膜。

10、另一方面,本发明同时提供了上述复合吸液芯单向热管的加工方法,包括以下步骤:

11、s1、切割出合适尺寸的柔性外壳、编织铜网和焊接铜网;

12、s2、将编织铜网排列在焊接铜网上,再置于烧结炉中烧结成复合吸液芯;

13、s3、将烧结完毕的复合吸液芯整体进行亲水处理;

14、s4、将亲水处理后的复合吸液芯一端进行疏水处理,作为冷凝段;

15、s5、将复合吸液芯置于柔性外壳上,对柔性外壳的各侧通过热压或者焊接的方式进行密封,并留一端不进行密封;

16、s6、将注液管接入未密封的一端,再次进行热压或者焊接,使得注液管与柔性外壳密封连接;

17、s7、通过注液管连接真空装置对热管内部进行抽真空处理,待抽真空结束后迅速通过注液管向热管内部注入液态工质,完成注液后,对注液管的管口进行冲压使其发生形变密封;

18、s8、对该热管进行传热测试,确保更够正常使用。

19、优选地,所述步骤s6还包括将注液管插入柔性外壳上开设有的注液孔内,并用耐高温胶将注液管的外壁与注液孔胶接。

20、本发明的技术方案中复合吸液芯一端做疏水处理,一端做亲水处理,疏水处理端为冷凝段,亲水处理端为蒸发段,蒸发段与热源接触,液态工质吸收热量后蒸发为气态工质,复合吸液芯将焊接铜网和编织铜网相复合,其中,编织铜网作为保持架,将柔性外壳撑起,二者间形成供气态工质流动的气体通道,复合吸液芯作为液体通道,其中,焊接铜网的网孔作为低流阻液体通道,可在正常情况下使液态工质流向蒸发段,当热管处于外界高温环境或反重力条件下,由于冷凝段经疏水处理,蒸发段经亲水处理,液态工质仍可在编织铜网的毛细作用下由冷凝段流向蒸发段,实现液态工质的单向流动,保证蒸发段能够正常进行吸热蒸发,进而保证热管的正向有效导热性,反向的阻断性,保证热量的单向传递,提高极限环境下散热能力以及反重力条件下传热效果。

技术特征:

1.一种复合吸液芯单向热管,其特征在于,包括:柔性外壳、复合吸液芯和注液管,所述柔性外壳内部设置有空腔,所述复合吸液芯设置于空腔内,所述注液管安装于所述柔性外壳的一端,并与其内部空腔相连通,所述复合吸液芯由焊接铜网和编织铜网复合而成,所述复合吸液芯的靠近所述注液管一端为蒸发段,远离所述注液管一端为冷凝段,所述蒸发段为经过亲水处理的亲水端,所述冷凝段为经过疏水处理的疏水端。

2.根据权利要求1所述的复合吸液芯单向热管,其特征在于,所述柔性外壳上开设有注液孔,所述注液管与所述注液孔配合安装,所述注液孔与所述柔性外壳内部的空腔相连通,通过所述注液管向所述柔性外壳内部通入液态工质。

3.根据权利要求2所述的复合吸液芯单向热管,其特征在于,注液管通过耐高温胶或直接焊接固定的方式密封在注液孔。

4.根据权利要求2所述的复合吸液芯单向热管,其特征在于,所述液态工质为去离子水。

5.根据权利要求1所述的复合吸液芯单向热管,其特征在于,所述焊接铜网的网孔密度为300目~500目。

6.根据权利要求1所述的复合吸液芯单向热管,其特征在于,所述焊接铜网和所述编织铜网通过烧结方式复合连接。

7.根据权利要求1所述的复合吸液芯单向热管,其特征在于,所述柔性外壳由柔性金属导热材料制成。

8.根据权利要求7所述的复合吸液芯单向热管,其特征在于,所述柔性金属导热材料为铜或铝塑膜。

9.一种如权利要求1-8中任一项所述的复合吸液芯单向热管的加工方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的复合吸液芯单向热管的加工方法,其特征在于,所述步骤s6还包括将注液管插入柔性外壳上开设有的注液孔内,并用耐高温胶将注液管的外壁与注液孔胶接。

技术总结

本发明提供了一种复合吸液芯单向热管及其加工方法,属于热管技术领域。热管包括:柔性外壳、复合吸液芯和注液管,复合吸液芯设置于柔性外壳内,注液管装于柔性外壳一端,复合吸液芯由焊接铜网和编织铜网复合而成,其靠近注液管一端为蒸发段,另一端为冷凝段,蒸发段亲水处理,冷凝段疏水处理。上述加工方法包括以下步骤:S1、切割加工各部件;S2、将编织铜网和焊接铜网烧结成复合吸液芯;S3、复合吸液芯整体亲水处理;S4、复合吸液芯一端疏水处理;S5、将复合吸液芯置于柔性外壳,三面密封;S6、将注液管接入密封;S7、抽真空处理,注入液态工质,对注液管冲压密封;S8、传热测试。本发明热管能够实现单向导热,不受外界环境温度或重力影响。

技术研发人员:向建化,何振霆,黄家乐,邵斐菲,张鸿祥,李萍

受保护的技术使用者:广州大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!