一种铜锰合金材料熔炼炉的制作方法

本发明涉及铜锰合金材料的制备设备,具体为一种铜锰合金材料熔炼炉。

背景技术:

1、铜锰合金是一种由铜和锰组成的合金材料。它具有优异的物理和化学性质,被广泛应用于各个领域。铜锰合金的主要成分是铜和锰,其中锰含量通常在1%至10%之间。这种合金的锰含量越高,其硬度和强度也相应增加。铜锰合金具有很好的耐腐蚀性能,能够抵抗大气、水和一些化学介质的侵蚀。它还具有良好的导电性和导热性,适用于制造电子元件和导热器件。此外,铜锰合金还具有抗磨损性和抗疲劳性能,适用于制造机械零件和工具。它还具有良好的可塑性和可焊性,易于加工成各种形状和尺寸。铜锰合金广泛应用于航空航天、汽车制造、电子工业、化工等领域。它被用于制造导线、电缆、电极、管道、阀门、轴承等产品。

2、总之,铜锰合金是一种具有优良性能的合金材料,广泛应用于各个领域,为人们的生活和工作提供了重要的支持。

3、目前,国内关于锰铜中间合金的制备方法主要有粉末冶金法、非真空熔铸-电渣重熔法、真空熔炼-金属型浇注;其中,真空熔炼-金属型浇注是将金属铜、锰、镍配料,进行真空熔炼,金属型浇注。而在熔炼过程中需要使用到铜锰合金熔炼炉,铜锰合金熔炼炉是用于将铜和锰等原料加热融化,并进行混合和合金化的设备。它通常由高温耐火材料构成的炉体和加热系统组成。铜锰合金熔炼炉的常见类型包括电阻炉、感应炉和火焰炉。这些炉子都能提供高温环境,使原料迅速融化。

4、现有的铜锰合金熔炼炉如专利申请号为202111417206.0的专利文献中公开的一种多功能高能束微区冶金熔炼炉及金属材料高通量制备系统,所述多功能高能束微区冶金熔炼炉包括炉体、冷却部、加热部、电磁感应部、振动部、处理器和承载平台。通过本发明的多功能高能束微区冶金熔炼炉及金属材料高通量制备系统可以同时控制材料的成分、电磁环境、熔炼气氛、冷却速率、低频大幅振动环境、高频小幅振动环境以及通电环境,为新型材料的研发提供了一种新的设备与方法。

5、但是,上述专利文献中公开的铜锰合金熔炼炉,需要反复的填料、出料,无法进行连续的金属液出料,此外,在对铜、锰金属原料输入时,铜、锰金属原料之间无法均匀、有效的冲入氩气类的惰性气体,使得氩气、铜金属粉末及锰金属粉末混合分布不均匀。

技术实现思路

1、针对以上问题,本发明提供了一种铜锰合金材料熔炼炉,通过利用耐高温的陶瓷隔板对炉腔进行分区,形成加料区、加热区、中转区及倾倒区,加料区密封输入铜金属粉末、锰金属粉末及氩气,使得原料在加料区充分混合均匀,之后在加热区通过高频感应加热的u形加热管对原料进行加热形成金属液后,经过中转区到底倾倒区后,向外倾倒输出,并且在倾倒区倾倒金属液的同时,加料区在加入新的原料进行加工处理,使得整个过程中可以持续的进行金属液的倾倒输出。

2、为实现上述目的,本发明提供如下技术方案:

3、一种铜锰合金材料熔炼炉,包括:

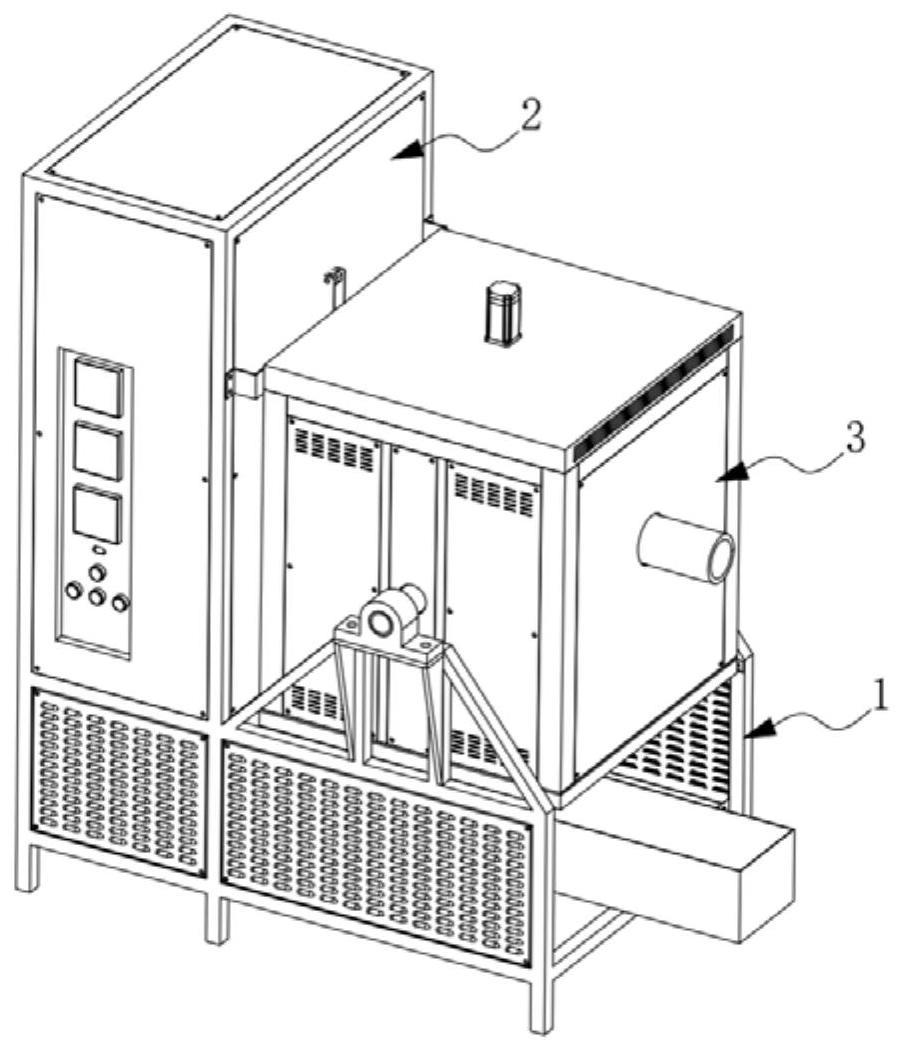

4、底座、主机及坩埚倾倒炉;

5、所述底座水平设置;

6、所述主机及所述坩埚倾倒炉均安装于所述底座上,且所述坩埚倾倒炉旋转摆动安装于所述底座上;

7、所述坩埚倾倒炉包括坩埚炉及炉盖,所述坩埚炉内设置有炉腔,该炉腔的底部设置有u形加热管,所述u形加热管的外部绕设有磁感应加热线圈,所述炉腔内设置有陶瓷隔板,该陶瓷隔板呈十字形设置,将所述炉腔分隔形成加料区、加热区、中转区及倾倒区,所述u形加热管的两端开口处分别连通所述加热区与所述倾倒区。

8、作为改进,所述陶瓷隔板的中部设置有旋转轴,该旋转轴的顶部开设有连接槽。

9、作为改进,所述炉盖上设置有驱动电机,该炉盖上穿设有陶瓷转轴,所述驱动电机的电机轴与所述陶瓷转轴同轴连接,所述陶瓷转轴与所述旋转轴对应连接的端部凸设有与所述连接槽对应穿插配合的连接块。

10、作为改进,所述底座上对称设置有转动三角架,该转动三角架上安装所述坩埚倾倒炉。

11、作为改进,所述主机内安装有推送器,该推送器与所述坩埚倾倒炉铰接,且该推送器驱动所述坩埚倾倒炉旋转摆动。

12、作为改进,所述加料区处分别设置有第一进料管及第二进料管,所述第一进料管竖直设置,该第一进料管输入铜金属粉与氩气混合物,所述第二进料管水平设置,该第二进料管输入锰金属粉。

13、作为改进,所述第一进料管及第二进料管的交汇处设置有混料器,该混料器将铜金属粉、锰金属粉及氩气按比例均匀混合。

14、作为改进,所述混料器包括空心轴、上混料盘及下混料盘;

15、所述空心轴竖直安装设置,该空心轴与所述第一进料管转动密封连接设置,且该空心轴的管壁上开设有若干的出料孔,该出料孔设置于对应的所述上混料盘与所述下混料盘之间;

16、若干的所述上混料盘同心套设于所述空心轴上,该上混料盘沿所述空心轴的轴向等距排列设置,且该上混料盘随所述空心轴同步旋转设置;

17、若干的所述下混料盘同心套设于所述空心轴上,该下混料盘间隔设置于相邻的所述上混料盘之间,且该下混料盘与所述上混料盘呈反向旋转设置。

18、作为改进,所述下混料盘间通过连接导杆一体连接设置,位于顶部的所述下混料盘还设置有连接的齿圈,该齿圈内依次设置有行星齿轮及恒星齿轮,所述恒星齿轮套设于所述空心轴上,该恒星齿轮通过所述行星齿轮与所述齿圈传动配合;

19、所述齿圈的外圈配合设置有主动齿轮,该主动齿轮通过旋转电机带动旋转。

20、作为改进,所述倾倒区向外延伸设置有石墨倾倒管。

21、本发明的有益效果在于:

22、(1)本发明通过利用耐高温的陶瓷隔板对炉腔进行分区,形成加料区、加热区、中转区及倾倒区,加料区密封输入铜金属粉末、锰金属粉末及氩气,使得原料在加料区充分混合均匀,之后在加热区通过高频感应加热的u形加热管对原料进行加热形成金属液后,经过中转区到底倾倒区后,向外倾倒输出,并且在倾倒区倾倒金属液的同时,加料区在加入新的原料进行加工处理,使得整个过程中可以持续的进行金属液的倾倒输出;

23、(2)本发明由于连续的输入金属粉末原料,也连续的输出金属液,使得无需打开炉盖间歇进行加料,熔炼炉内的温度不会流失太大,使得熔炼炉的热效率大大提升,节能环保;

24、(3)本发明通过在加料区设置混料器,利用混料器对输入的铜金属粉末、锰金属粉末及氩气进行均匀混合,使得输入到加料区内的铜金属粉末、锰金属粉末及氩气已经完成了均匀分布,且氩气已经均匀的冲入到金属粉末之间,使得在进行熔炼时,氩气可以对金属粉末进行保护,避免氧化,同时也降低了金属偏析现象;

25、(4)本发明通过上、下混料盘之间的反向旋转,使得位于上、下混料盘之间的金属粉末与氩气能够进行对冲分散,使得铜金属粉末、锰金属粉末及氩气可以分散的更加均匀,并且上、下混料盘正对的盘面上设置倾斜的分散叶片,分散叶片之间相互错动,使得金属粉末打散平铺,彻底的达到均匀分布的目的,并且此时,氩气已经进入到金属粉末间进行分布;

26、(5)本发明通过在上、下混料盘的盘体上设置漏料孔,利用漏料孔使得金属粉末在上、下混料盘之间的混料区间内进行流转,使得金属粉末可以从上向下进行流转,逐步的经过每层的混料区间的混合,完成金属粉末的打散重组。

27、综上所述,本发明具有制备的铜锰合金元素分布均匀,一致性高、均衡性高,连续性好,热利用率高等优点,尤其适用于高一致性的铜锰合金的制备设备技术领域。

- 还没有人留言评论。精彩留言会获得点赞!