一种SiC高温炉管设备温度控制方法及系统与流程

本发明主要涉及芯片制造,具体涉及一种sic高温炉管设备温度控制方法及系统。

背景技术:

1、sic芯片因其良好的高电能转换效率和低无效功耗,越来越多应用在新能源车和光伏领域,而sic芯片制造栅氧、激活工艺离不开高温炉管设备,在高温炉管设备中,温度控制效果直接影响到工艺结果的好坏。

2、为了保证高温炉管设备的温度控制精确,本专利申请人之前采用的是温度补偿方法为:以外部温度测量仪(一般为红外高温计)为控制反馈,炉体内部插入温度测量仪(一般为profile tc),按预定工艺曲线升温到保温过程中,查看二者的差值,把差值写入到系统进行温度补偿。本专利申请人发现此方法有存在两个问题:(1)若设备有多个温区,温区之间温度会有耦合,简单设置差值并不能很好补偿;(2)内外温度存在时间上的滞后性,而滞后并不能通过简单补偿解决。因此设定补偿值通常需要有经验工程师多次尝试找到最优值,且这一过程因人而异。

3、另一种方法是根据工艺结果反向标定工艺的温度,这种方式需要大量的工艺数据支撑工艺结果与温度具有对应关系。sic晶圆昂贵,不适宜放置大量的试验片,且一些炉管设备处理后的工艺结果(如方阻)不方便测试,其工艺结果需要一段流程完成之后才能测试知晓,不具有能实时补偿的条件。

技术实现思路

1、本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种操作简便、控制精准的sic高温炉管设备温度控制方法及系统。

2、为解决上述技术问题,本发明提出的技术方案为:

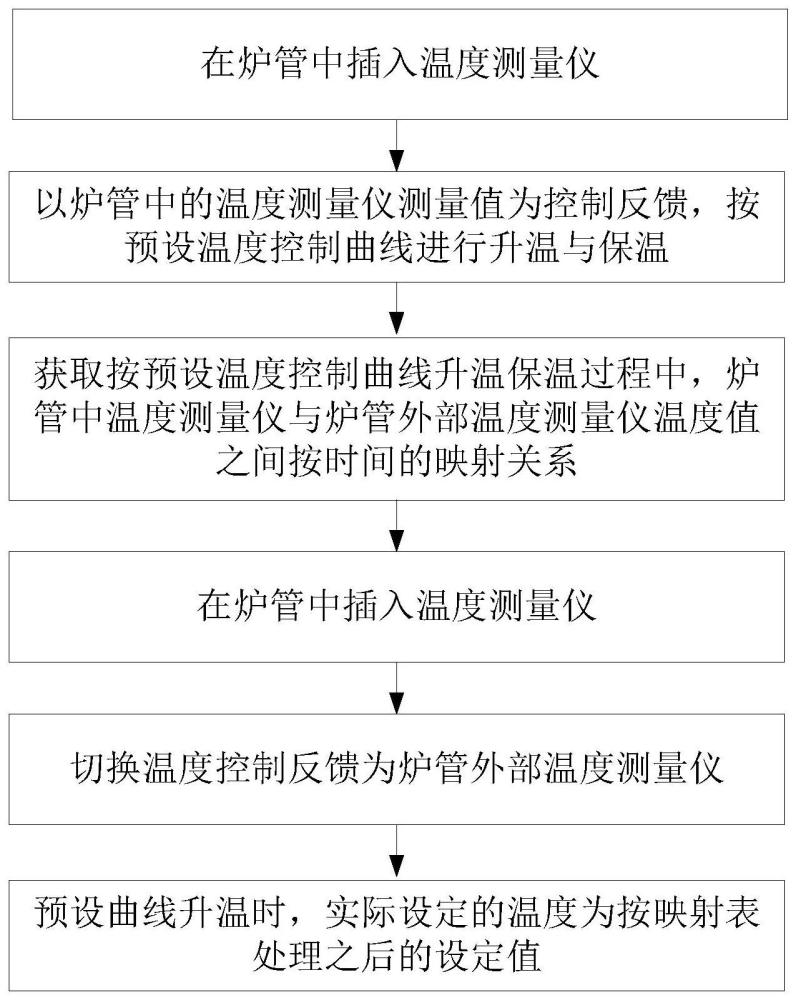

3、一种sic高温炉管设备温度控制方法,包括步骤:

4、1)预先获取在按预设温度控制曲线进行升温与保温的过程中,炉管内部温度值与炉管外部温度值之间的映射关系;

5、2)获取炉管外部温度值,并根据炉管内部温度值与炉管外部温度值之间的映射关系,得到相对应的炉管内部温度值;

6、3)以步骤2)中得到的炉管内部温度值作为温度控制值,控制sic高温炉管设备按预设温度控制曲线进行升温与保温。

7、优选地,步骤1)的具体过程为:

8、1.1)获取炉管内部温度值,并作为温度控制值,按预设温度控制曲线进行升温与保温;

9、1.2)在按预设温度控制曲线进行升温与保温的过程中,获取炉管外部温度值,建立炉管内部温度值与炉管外部温度值之间的映射关系。

10、优选地,炉管内部温度值与炉管外部温度值之间的映射关系的更新频率与温度控制设定时间保持一致。

11、优选地,在步骤1.1)中,通过热电偶获取炉管内部温度值。

12、优选地,通过红外高温计获取炉管外部温度值。

13、优选地,所述预设温度控制曲线中,在预设温度点停留一定时间以缩小炉管内部温度值与炉管外部温度值之间的差值。

14、所述预设温度点为400-600℃。

15、本发明还公开了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序在被处理器运行时执行如上所述方法的步骤。

16、本发明进一步公开了一种sic高温炉管设备温度控制系统,包括存储器和处理器,所述存储器上存储有计算机程序,所述计算机程序在被处理器运行时执行如上所述方法的步骤。

17、与现有技术相比,本发明的优点在于:

18、本发明在未放置晶圆时预先插入炉管内部温度测量仪,在随设定的工艺温度曲线升温保温过程中,通过炉管内部温度测量仪来测量炉管内部温度值,并与炉管外部测温仪测量的温度值对应来建立升温保温过程中炉管内外部测温仪测量温度值之间按时间的映射关系;而在进行实际工艺过程时,取出炉管内部温度测量仪,进行温度曲线控制时以炉管外部测温仪为控制反馈值,间接实现炉体内部温度跟随设定温度曲线的需求。由于上述得到映射关系的过程中,其对应的预设温度控制曲线是与实际工艺对应的温度控制曲线相同的,从而使得实际工艺过程中,炉管内部温度值是严格对应的,进而保证温度控制的准确性;同时由于上述映射关系中,已经存在各温区之间的耦合关系,进而能够解决温区之间存在耦合而难以设置合适补偿值的问题。本发明的温度控制方法不仅操作简便,而且能够使得炉体内部温度能够很好的跟随工艺温度控制曲线,保证温度控制的准确性。

19、本发明为了保证炉管内部实际温度能跟随设定温度,在预设温度点(炉管外部的温度)停留保温一定时间,以保证炉管内部,尤其是底部温度能跟随上设定温度,减小了温度滞后,进而减小对工艺的影响。

技术特征:

1.一种sic高温炉管设备温度控制方法,其特征在于,包括步骤:

2.根据权利要求1所述的sic高温炉管设备温度控制方法,其特征在于,步骤1)的具体过程为:

3.根据权利要求2所述的sic高温炉管设备温度控制方法,其特征在于,炉管内部温度值与炉管外部温度值之间的映射关系的更新频率与温度控制设定时间保持一致。

4.根据权利要求2或3所述的sic高温炉管设备温度控制方法,其特征在于,在步骤1.1)中,通过热电偶获取炉管内部温度值。

5.根据权利要求1或2或3所述的sic高温炉管设备温度控制方法,其特征在于,通过红外高温计获取炉管外部温度值。

6.根据权利要求1或2或3所述的sic高温炉管设备温度控制方法,其特征在于,所述预设温度控制曲线中,在预设温度点停留一定时间以缩小炉管内部温度值与炉管外部温度值之间的差值。

7.根据权利要求6所述的sic高温炉管设备温度控制方法,其特征在于,所述预设温度点为400-600℃。

8.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序在被处理器运行时执行如权利要求1~7中任意一项所述方法的步骤。

9.一种sic高温炉管设备温度控制系统,包括存储器和处理器,所述存储器上存储有计算机程序,其特征在于,所述计算机程序在被处理器运行时执行如权利要求1~7中任意一项所述方法的步骤。

技术总结

本发明公开了一种SiC高温炉管设备温度控制方法及系统,方法包括步骤:1)预先获取在按预设温度控制曲线进行升温与保温的过程中,炉管内部温度值与炉管外部温度值之间的映射关系;2)获取炉管外部温度值,并根据炉管内部温度值与炉管外部温度值之间的映射关系,得到相对应的炉管内部温度值;3)以步骤2)中得到的炉管内部温度值作为温度控制值,控制SiC高温炉管设备按预设温度控制曲线进行升温与保温。本发明具有操作简便、温度控制精准等优点。

技术研发人员:何永平,杨金,刘港,曾桂辉,陈庆广

受保护的技术使用者:中国电子科技集团公司第四十八研究所

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!