一种利用无水氟化氢生产余热的系统和无水氟化氢生产余热再利用的方法与流程

本发明属于余热利用,具体涉及一种利用无水氟化氢生产余热的系统和无水氟化氢生产余热再利用的方法。

背景技术:

1、氟化氢作为基础氟化工产品,广泛应用于制冷剂、氟树脂、含氟中间体及精细化学品生产,高品质氟化氢可作为高端氟化物的主要原料。目前,萤石-硫酸法是制备氟化氢的主要方法,萤石和硫酸在反应炉中进行化学反应生成氟化氢,化学反应所需的温度由热风系统提供,热风系统与反应炉为热辐射传热;热风系统中的热风不与反应炉中的反应原料直接接触而是将利用热风夹套输送热风,通过热辐射、热对流对反应炉传递热量,热风系统的烟囱会持续有高温气体排出,高温气体的温度约280℃;这部分余热的排空不仅浪费了能源,还增加了温室气体的排放。

技术实现思路

1、有鉴于此,本发明提供了一种利用无水氟化氢生产余热的系统和无水氟化氢生产余热再利用的方法,利用本发明提供的系统对无水氟化氢生产余热进行再利用避免了能源浪费。

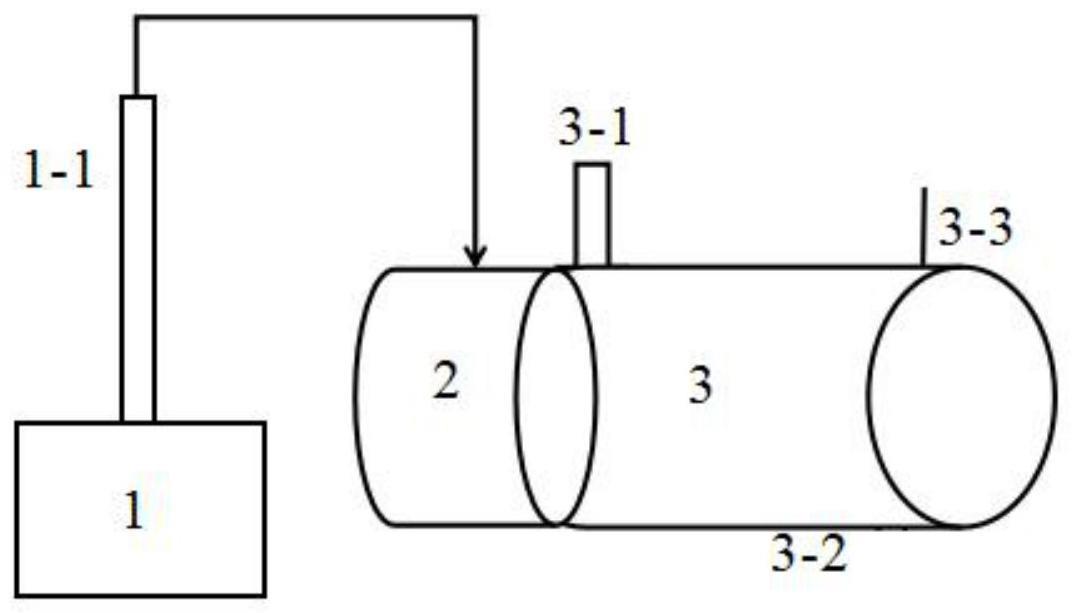

2、为了解决上述技术问题,本发明提供了一种利用无水氟化氢生产余热的系统,包括反应炉1,进口与所述反应炉1的热风烟囱1-1连通的燃烧室2,加热进口与所述燃烧室2出口连通的烘干室3。

3、优选的,所述烘干室3顶端设置有萤石进口3-1,所述烘干室3底部设置有萤石出口3-2,所述烘干室尾部设置有加热介质出口3-3。

4、优选的,还包括与所述萤石出口3-2连通的物料输送设备4;

5、与所述加热介质出口3-3连通的除尘器5,所述除尘器5的出口与萤石出口3-2连通。

6、优选的,还包括保温层,所述保温层设置于连通热风烟囱1-1和燃烧室2的管路表面。

7、本发明还提供了一种利用上述技术方案所述系统对无水氟化氢生产余热再利用的方法,包括以下步骤:

8、将由热风烟囱1-1排出的高温气体输送至燃烧室2和天然气燃烧后气体混合,得到加热介质;

9、利用所述加热介质对烘干室3中萤石进行烘干,得到干燥的萤石。

10、优选的,所述加热介质的温度为480~520℃。

11、优选的,所述加热介质在烘干室3中的流量为4000~4200m3/h,所述加热介质在烘干室3中停留的时间为1.7~1.9min。

12、优选的,所述烘干后还包括:

13、将烘干后的加热介质输送至除尘器5进行除尘,得到粉尘;

14、将所述粉尘通过萤石出口3-2和萤石混合置于物料输送设备4进行输送。

15、本发明提供了一种利用无水氟化氢生产余热的系统,包括反应炉1,进口与所述反应炉1的热风烟囱1-1连通的燃烧室2,加热进口与所述燃烧室2出口连通的烘干室3。利用本发明提供的系统能够将生产无水氟化氢产生的热风废气和天然气燃烧后气体混合对萤石进行烘干;在实现余热利用的同时减少了天然气的消耗量。

技术特征:

1.一种利用无水氟化氢生产余热的系统,包括反应炉(1),进口与所述反应炉(1)的热风烟囱(1-1)连通的燃烧室(2),加热进口与所述燃烧室(2)出口连通的烘干室(3)。

2.根据权利要求1所述利用无水氟化氢生产余热的系统,其特征在于,所述烘干室(3)顶端设置有萤石进口(3-1),所述烘干室(3)底部设置有萤石出口(3-2),所述烘干室尾部设置有加热介质出口(3-3)。

3.根据权利要求1或2所述利用无水氟化氢生产余热的系统,其特征在于,还包括与所述萤石出口(3-2)连通的物料输送设备(4);

4.根据权利要求1所述利用无水氟化氢生产余热的系统,其特征在于,还包括保温层,所述保温层设置于连通热风烟囱(1-1)和燃烧室(2)的管路表面。

5.一种利用权利要求1~4任一项所述系统对无水氟化氢生产余热再利用的方法,包括以下步骤:

6.根据权利要求5所述方法,其特征在于,所述加热介质的温度为480~520℃。

7.根据权利要求5所述方法,其特征在于,所述加热介质在烘干室(3)中的流量为4000~4200m3/h,所述加热介质在烘干室(3)中停留的时间为1.7~1.9min。

8.根据权利要求5所述方法,其特征在于,所述烘干后还包括:

技术总结

本发明属于余热利用技术领域,具体涉及一种利用无水氟化氢生产余热的系统和无水氟化氢生产余热再利用的方法。本发明提供的利用无水氟化氢生产余热的系统,包括反应炉(1),进口与所述反应炉(1)的热风烟囱(1‑1)连通的燃烧室(2),加热进口与所述燃烧室(2)出口连通的烘干室(3)。利用本发明提供的系统能够将生产无水氟化氢产生的热风废气和天然气燃烧后气体混合对萤石进行烘干;在实现余热利用的同时减少了天然气的消耗量。

技术研发人员:唐升旭,王若钦,金永平,栾紫翔,王兴邦,包功平,马仓,李国强,韩宾祥,路庆

受保护的技术使用者:白银中天化工有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!