一种超快速制备高熵陶瓷体装置及方法

本发明属于陶瓷材料加工,尤其涉及一种超快速制备高熵陶瓷体装置及方法。

背景技术:

1、高熵陶瓷由于具有高的热稳定性、化学稳定性和良好的力学性能,是一类具有重要应用价值的工程材料,然而,传统的陶瓷烧结工艺时间长,能耗大,而对于高熵陶瓷来说,由于原子在动力学上的迟滞扩散效应,更不易实现烧结致密化。

2、现有技术中,非氧化物高熵陶瓷粉体的合成和块体的烧结是分开进行的,以高熵碳化物为例,根据使用原材料的不同,高熵粉体的制备方法分为以金属碳化物为原料的碳化物固溶法、以金属氧化物和碳粉为原料进行碳热还原的反应合成法和以金属粉末和碳粉为原料直接反应的元素合成法;在块体陶瓷的制备上,一般采用无压或热压烧结工艺,其中无压烧结需要2000℃以上的高温,并进行长时间保温以促进高熵固溶体的形成,热压烧结可以极大缩短高温下的保温时间,并在一定程度上降低烧结温度,但是,这两种工艺都是以很慢的速度(通常不超过10℃/min)将样品加热到高温,同时炉体受热,需要水冷,整个烧结工序不仅周期长,而且极为耗能。为了降低烧结周期,研究人员提出了放电等离子体烧结(spark plasma sintering,sps,或称为电火花烧结),其中,申请号为201910223884.x的中国专利公开了一种致密超硬的高熵硼化物陶瓷及其制备方法和应用,将(m1x m2y m3z m4nm5m)b2高熵硼化物陶瓷粉末放入石墨模具中,采用放电等离子烧结以100~400℃/min速率升温至1000~1400℃时充保护气氛,再以100~400℃/min速率升温至1800~2200℃,保温1~30min,加压10~100mpa煅烧,制得(m1x m2y m3z m4n m5m)b2致密超硬陶瓷,然而,sps设备昂贵,烧结所需电流极大(通常为1000~10000a),这无疑增加了制备成本;申请号为202210748957.9的中国专利公开了一种(tinbcrwta)cx高熵陶瓷及其制备方法,选用ti粉、cr3c2粉、nbc粉、wc粉和tac粉,将粉末混合均匀后放入石墨模具中进行真空反应热压,获得了高熵陶瓷(tinbcrwta)cx,但是,这种需要依靠炉膛加热来实现样品受热的烧结方式其效率很低,因为炉膛加热速率慢,烧结时间长,能耗高;申请号为202011398857.5的中国专利公开了一种快速烧结陶瓷装置及方法,将陶瓷生坯放置于s型石墨软毡内,利用通电石墨软毡产生的焦耳热快速加热样品,待达到一定温度(1000~2300℃)后对样品施加压力(0~50mpa),然而,由于氧化物粉体会与石墨软毡直接反应,且反应生成的过渡金属碳化物属于电子导电材料,其电阻远小于石墨软毡电阻,从而导致s型石墨软毡直接被短路,即使在压坯表面喷涂bn粉体以隔离石墨软毡与坯体的直接接触,但由于高温下(1600~2000℃)氧化物坯体与bn粉体反应,导致bn隔离层很快失效,无法实现致密化,而且,在每次热压后,s型石墨软毡都被样品割断,即石墨软毡不可重复利用,造成极大浪费,同时提高了材料制备成本。

3、综上,现有的高熵陶瓷制备技术有的存在效率低、能耗大、周期长等问题,有的存在设备昂贵、成本高、材料浪费等弊端,更重要的是,在现有技术中,利用经济的氧化物原料来合成高熵非氧化物陶瓷粉体与后续块体的烧结是分开进行的,这种分步高温处理工艺极大浪费了能源,延长了周期,增加了成本,从而极大制约了高熵非氧化物陶瓷的研发进程,对此,有必要进一步改进。

技术实现思路

1、本发明实施例的目的在于提供一种超快速制备高熵陶瓷体装置,旨在解决上述背景技术中存在的问题。

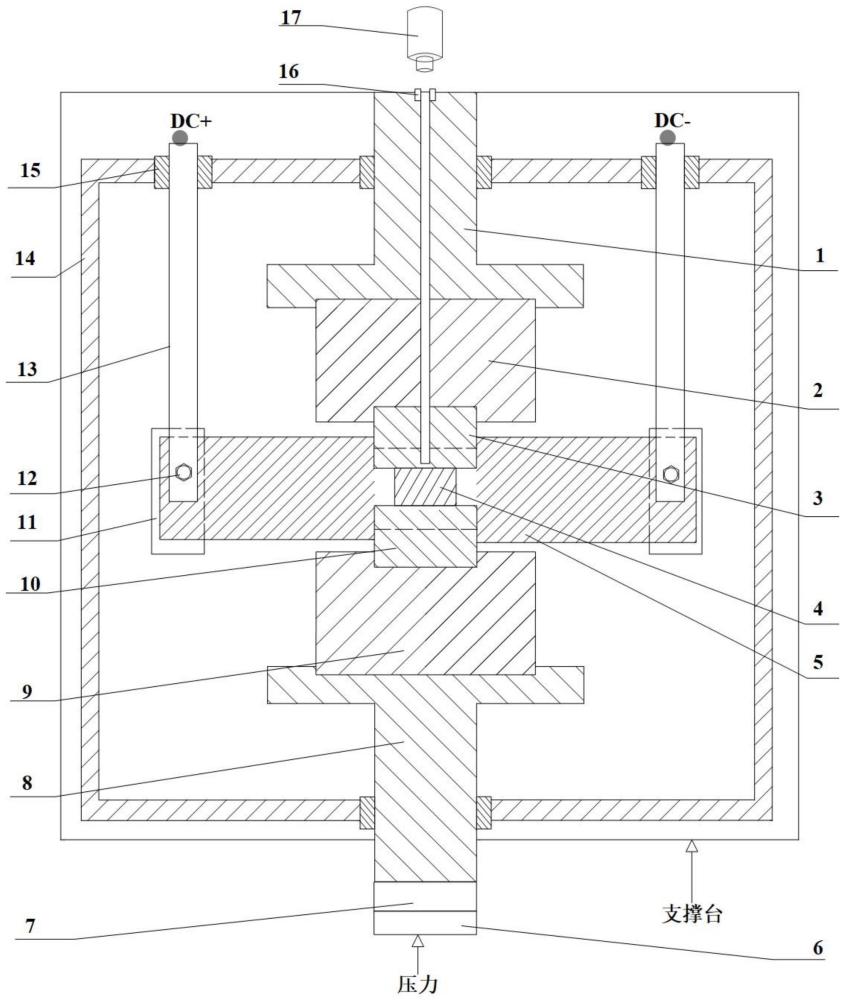

2、本发明实施例是这样实现的,一种超快速制备高熵陶瓷体装置,包括:

3、炉体,可由机械泵对炉体抽真空;

4、设置在炉体内的加压组件,所述加压组件包括上加压组件和下加压组件,用于对放置在上加压组件和下加压组件之间的样品施加压力;

5、加热组件,设置在上加压组件和下加压组件之间,所述加热组件包含的石墨软毡为狭长工字型结构,狭长工字型结构的中心形成有一薄壁圆柱孔,用于通电后产生集中焦耳热加热样品,对样品进行烧结;

6、测温组件,用于测量样品的温度,并将温度数据反馈给加热组件,以控制加热样品的效率。

7、优选地,所述上加压组件包括:不锈钢上压头、石墨上压头、bn上压头;

8、所述不锈钢上压头上连接石墨上压头,石墨上压头上设置bn上压头,所述不锈钢上压头和石墨上压头上开设有直径相同的通孔,所述bn上压头上开设有与通孔接通的盲孔,所述通孔和盲孔可提供测温通道给所述测温组件,所述bn上压头与薄壁圆柱孔的内壁紧密贴合,所述bn上压头的尺寸大于样品的尺寸。

9、优选地,所述下加压组件包括:不锈钢下压头、石墨下压头、bn下压头;

10、所述bn下压头与所述bn上压头相对设置,所述bn下压头与bn上压头直径一致;

11、所述bn下压头、石墨下压头、不锈钢下压头依次对接,所述炉体的外侧设置有与所述不锈钢下压头相连的液压控制元件;所述液压控制元件和不锈钢下压头之间设有压力传感器,该压力传感器用于对液压控制元件施加的压力进行检测。

12、优选地,所述加热组件还包含:夹持板、铜棒电极;

13、所述铜棒电极与外界电源相连,所述铜棒电极通过夹持板和螺栓与石墨软毡固定并电性连接,所述铜棒电极安装在炉体上并通过绝缘结构绝缘密封;所述绝缘结构为聚四氟乙烯。

14、优选地,所述石墨软毡的中间凹陷部位高度为两侧高度的1/2,长度为bn上压头、bn下压头的半圆周长,所述石墨软毡的凹陷部位对称剖分,形成开口薄壁圆柱孔,壁厚为原始厚度的1/2,所述石墨软毡的长度为120~200mm,宽度为样品生坯高度的10~15倍,厚度为5~15mm,所述石墨软毡的升温速率为100~1000℃/min。

15、优选地,所述测温组件至少包括:红外测温仪;

16、所述炉体的上方设置有一石英观察窗,石英观察窗开设在所述炉体上方的支架上;

17、所述红外测温仪通过石英观察窗,穿过不锈钢上压头和石墨上压头上的通孔,测量所述bn上压头伸入到石墨软毡内并靠近样品一端的盲孔底部温度。

18、本发明实施例的另一目的在于提供一种超快速制备高熵陶瓷体方法,采用上述的超快速制备高熵陶瓷体装置,包括以下步骤:

19、步骤10)、将预制的石墨软毡放入炉体内,两端与伸入到炉体内的铜棒电极连接,调节石墨软毡的安装高度,使bn上压头底部位于石墨软毡的中心位置;

20、步骤20)、在样品生坯上下表面设置一层石墨纸,以避免样品生坯直接接触bn压头(即bn上压头、bn下压头),将样品生坯放置在bn下压头的中心位置,升降bn下压头,使其伸入到石墨软毡的薄壁圆柱孔内;

21、步骤30)、对炉体内部抽真空,对石墨软毡通电,石墨软毡中心的薄壁圆柱孔区域迅速升温,在加热至1600~2200℃的同时,对样品施加10~100mpa的压力;

22、步骤40)、保温保压1~10min,随后降低电流,同时卸掉压力,待样品降至室温,取出后即可得到致密的高熵陶瓷体。

23、优选地,所述方法还包括:在样品生坯上下表面设置即铺/粘一层石墨纸,以避免样品生坯直接接触bn压头,将样品生坯放置在bn下压头的中心位置,电动升降bn下压头,使其伸入到石墨软毡薄壁圆柱孔内。

24、优选地,步骤10)中,将石墨软毡切割成工字形状,并在中间凹陷部位形成一个薄壁圆柱孔,作为发热的热量集中部位,得到预制的石墨软毡;

25、石墨纸厚度为0.1~0.3mm;

26、所述炉体的真空度为10pa以下;

27、所述对石墨软毡通电是在石墨软毡两端接通直流或交流电源,电压范围为20~90v,电流范围为30~100a。

28、优选地,所述方法还包括:通过球磨将五种或五种以上金属氧化物粉体和还原性粉体混合均匀,然后将混合均匀的粉体在100~500mpa压力下压制成样品生坯;

29、其中,所述球磨采用行星式球磨机,其转速为500~1500rpm,粉体球磨时间为0.5~2h;

30、所述金属氧化物粉体选自tio2、zro2、nb2o5、ta2o5、moo2、wo3、hfo2、cr2o3、v2o5,粉体粒径为20nm-1μm,纯度为99~99.9%,所述金属氧化物粉体按金属原子等摩尔配比,金属氧化物粉体与还原性粉体的比例按照生成目标高熵产物的反应方程式计算;所述还原性粉体为碳粉、硼粉、b4c粉中的一种或多种,粒径为100nm~1μm,纯度为99~99.9%;

31、所述样品生坯的直径为6~10mm,高度为3~10mm,压制样品生坯施加压力为100~500mpa。

32、优选地,其中,所述石墨软毡与铜棒电极的连接为通过铜制的夹持板用螺栓固定并电性连接,所述铜棒电极与炉体之间采用绝缘结构即聚四氟乙烯绝缘并密封。

33、本发明实施例提供的一种超快速制备高熵陶瓷体方法,直接利用氧化物粉体与碳、硼或碳化硼等还原剂反应,在合成高熵粉体的同时直接热压,一步实现了高熵非氧化物陶瓷合成和烧结致密一体化,突破了现有技术需要将高熵非氧化物陶瓷粉体合成和块体烧结分开进行的桎梏;

34、与传统烧结方法相比,本发明实施例提供的方法无需对炉体加热,直接通过石墨软毡集中发热加热样品和压头,且加热速度快,烧结温度高,整个制备过程可以在10~15min内完成,极大缩短了生产周期,提高了生产效率,降低了能耗;

35、与sps装置和技术相比,本发明实施例提供的装置和方法无需昂贵的直流脉冲电源,可以直接使用常规直流或交流电源,所加电流不超过100a,远远小于sps制备高熵陶瓷所需几千到上万安培的大电流,从而极大降低了设备制造难度,节省了能源,缩减了成本;

36、本发明实施例提供的方法中压坯样品与石墨软毡的发热体不直接接触,不会造成短路问题,石墨软毡可重复利用,石墨软毡尺寸可根据样品大小随时调整,且焦耳热只集中在石墨软毡中心圆柱区域,材料适应性更广,普适性更强,且成本更低,操作更方便,效果更为显著。

- 还没有人留言评论。精彩留言会获得点赞!