一种用于热处理炉的温度与断裂强度的预警方法与流程

本发明涉及热处理炉预警,特别涉及一种用于热处理炉的温度与断裂强度的预警方法。

背景技术:

1、热处理工艺是采用加热和冷却的方法改变材料的组织、性能及内应力状态的一种热加工工艺,是机械制造业中提高产品的性能、使用寿命和可靠性的关键环节,而热处理炉就是其中关键一环。

2、热处理炉在工作过程中,现在常见的方式是对热处理完成的工艺品进行断裂检测,来确定其的断裂情况,热处理炉在工作过程中一般是按照设定方式进行热处理,但是缺少对不同热处理阶段的具体检测,由于热处理过程中的不可控因素,导致最后存在断裂可能性变大。

3、因此,本发明提出一种基于热处理炉的温度与断裂温度的预警方法。

技术实现思路

1、本发明提供一种用于热处理炉的温度与断裂强度的预警方法,用以通过对不同热处理阶段进行结构部署以及过渡条件的设置,方便实现对热处理过程的精准以及合理的检测,保证温度与断裂强度获取的精准性,降低断裂可能性,且通过预警便于及时调整,进一步提高工艺品生产的可靠性。

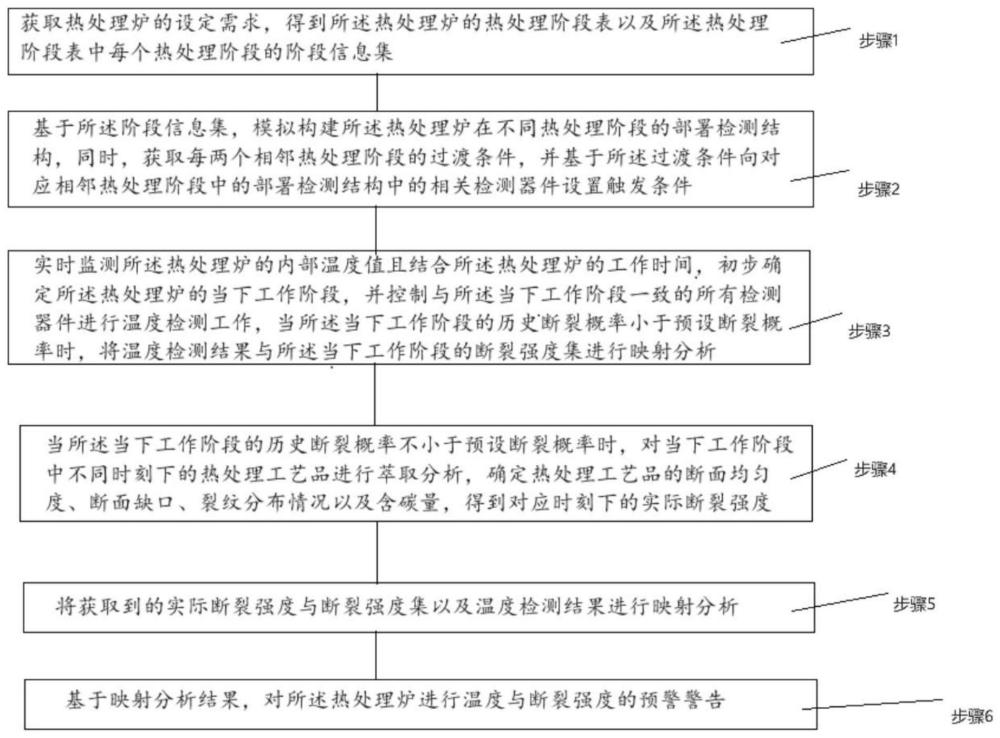

2、本发明提供一种用于热处理炉的温度与断裂强度的预警方法,包括:

3、步骤1:获取热处理炉的设定需求,得到所述热处理炉的热处理阶段表以及所述热处理阶段表中每个热处理阶段的阶段信息集;

4、步骤2:基于所述阶段信息集,模拟构建所述热处理炉在不同热处理阶段的部署检测结构,同时,获取每两个相邻热处理阶段的过渡条件,并基于所述过渡条件向对应相邻热处理阶段中的部署检测结构中的相关检测器件设置触发条件;

5、步骤3:实时监测所述热处理炉的内部温度值且结合所述热处理炉的工作时间,初步确定所述热处理炉的当下工作阶段,并控制与所述当下工作阶段一致的所有检测器件进行温度检测工作,当所述当下工作阶段的历史断裂概率小于预设断裂概率时,将温度检测结果与所述当下工作阶段的断裂强度集进行映射分析;

6、步骤4:当所述当下工作阶段的历史断裂概率不小于预设断裂概率时,对当下工作阶段中不同时刻下的热处理工艺品进行萃取分析,确定热处理工艺品的断面均匀度、断面缺口、裂纹分布情况以及含碳量,得到对应时刻下的实际断裂强度;

7、步骤5:将获取到的实际断裂强度与断裂强度集以及温度检测结果进行映射分析;

8、步骤6:基于映射分析结果,对所述热处理炉进行温度与断裂强度的预警警告。

9、优选的,获取热处理炉的设定需求,得到所述热处理炉的热处理阶段表以及所述热处理阶段表中每个热处理阶段的阶段信息集,包括:

10、基于所述需求解析模型对所述设定需求进行解析,获取得到基于所述热处理炉的热处理阶段的阶段描述、阶段权重以及阶段顺序,并构建得到热处理阶段表;

11、将所述热处理阶段表与热处理炉数据库进行比较,得到每个热处理阶段的阶段信息集,其中,所述阶段信息集包含不同热处理时刻下的热处理温度以及对应断裂强度。

12、优选的,基于所述阶段信息集,模拟构建所述热处理炉在不同热处理阶段的部署检测结构,包括:

13、基于仿真平台构建所述热处理炉在对应热处理阶段下的热工艺空间,并基于所述阶段信息集中的热处理温度进行强度模拟,绘制第一双曲线以及基于所述阶段信息集中的断裂强度进行温度模拟,绘制第二双曲线;

14、锁定第一双曲线与第二双曲线中的不一致数组;

15、若所述不一致数组的数量为0,则根据如下公式计算第一部署数量,并按照所述第一部署数量对所述热工艺空间进行空间均匀部署,得到部署检测结构;

16、

17、其中,n1表示对应热处理阶段的第一部署数量;c1表示对应热处理阶段下的热工艺空间的空间周长;s1表示对应热处理阶段下的热工艺空间的空间面积;t1表示对应热处理阶段下的热工艺空间的热处理时刻总数量;δ1表示单位周长设置变量;δ2表示单位面积设置变量;tz表示基于阶段信息集的总时刻;tmax表示热处理炉所涉及到的所有热处理阶段下的最大阶段总时刻;e表示常数,取值为2.7;ln表示对数函数符号;j1表示对应热处理阶段的阶段权重;ceiling表示向上取整符号;

18、若所述不一致数组的数量不为0,则根据如下公式计算第二部署数量;

19、

20、

21、其中,n为对应热处理阶段的不一致数组的出现时刻的出现数量,w1n为基于对应热处理阶段的出现时刻下的温度拟合差,d1n为基于对应热处理阶段的出现时刻下的断裂拟合差;δ1为基于温度的标准化系数;δ2为基于断裂强度的标准化系数;n2为第二部署数量;

22、根据温度拟合差以及断裂拟合差计算提高精度;

23、

24、其中,j2为提高精度;yy为与max(δ1w1n,δ2d1n)对应的预设阈值;

25、从精度-数量-部署数据库中调取基于所述第二部署数量的部署规划,得到部署检测结构。

26、优选的,获取每两个相邻热处理阶段的过渡条件,并基于所述过渡条件向对应相邻热处理阶段中的部署检测结构中的相关检测器件设置触发条件,包括:

27、获取每两个相邻热处理阶段中第一阶段在末尾时间段t1内的第一热处理参数以及第二阶段在初始时间段t2内的第二热处理参数;

28、构建同参数的处理曲线,并对所述处理曲线中的突变点进行确定;

29、当存在突变点时,对所述突变点进行左侧扩充以及右侧扩充,得到过渡段;

30、

31、其中,kz为基于突变点的左侧扩充点个数;k01表示对应处理曲线中与t1匹配段的点数量;k02表示对应处理曲线中与t2匹配段的点数量;k1表示基于处理曲线的突变点tb之前的点数量;[]表示取整符号;

32、

33、其中,ky为基于突变点的右侧扩充个数;

34、当不存在突变点时,不向与对应参数一致的参数检测位置设置过渡条件;

35、当存在突变点时,向与对应参数一致的参数检测位置设置与过渡条件匹配的触发条件。

36、优选的,初步确定所述热处理炉的当下工作阶段,包括:

37、建立内部温度值与工作时间的对应关系,并获取n0组对应关系;

38、将每组对应关系分别与关系-阶段表进行匹配,确定每组对应关系的工作阶段;

39、统计所有工作阶段下的最大数量的同工作阶段,并视为当下工作阶段。

40、优选的,确定热处理工艺品的断面均匀度、断面缺口、裂纹分布情况以及含碳量,得到对应时刻下的实际断裂强度,包括:

41、

42、g0={g1(yu),g2(qu),g3(lu),g4(yu,qu,lu)}

43、其中,dg表示对应时刻下的实际断裂强度;e表示对应时刻下结合力;d表示对应时刻下基于碳含量的弹性模量;g0表示断裂集合;g1(yu)表示基于断面均匀度yu的断裂因子;g2(qu)表示基于断面缺口qu的断裂因子;g3(lu)表示基于裂纹分布情况lu的断裂因子;g4(yu,qu,lu)表示基于yu,qu,lu的断裂因子;σ12表示g1(yu),g2(qu),g3(lu),g4(yu,qu,lu)四个断裂因子的断裂方差。

44、优选的,将获取到的实际断裂强度与断裂强度集以及温度检测结果进行映射分析,包括:

45、按照时间顺序,将同个热处理时刻下的实际断裂强度、从断裂强度集中提取到的对应热处理时刻下的第一断裂强度,且结合热处理时刻下的温度检测结果进行组合;

46、将实际断裂强度与第一断裂强度进行第一比较;

47、将实际断裂强度对应的温度检测结果与第一断裂强度对应的温度检测结果进行第二比较;

48、其中,第一比较结果与第二比较结果即为映射分析结果。

49、优选的,基于映射分析结果,对所述热处理炉进行温度与断裂强度的预警警告,包括:

50、获取同个热处理时刻下的第一比较结果以及第二比较结果,得到比较量;

51、提取所有比较量的最大比较量以及获取所有比较量的平均比较量,来得到预警强度;

52、按照所述预警强度执行相应的预警警告。

53、与现有技术相比,本技术的有益效果如下:

54、通过对不同热处理阶段进行结构部署以及过渡条件的设置,方便实现对热处理过程的精准以及合理的检测,保证温度与断裂强度获取的精准性,降低断裂可能性,且通过预警便于及时调整,进一步提高工艺品生产的可靠性。

55、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

56、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!