整体高压铸铝散热器的制作方法

本发明涉及铸铝散热器,尤其涉及整体高压铸铝散热器。

背景技术:

1、铸铝散热器是一种常见的散热器类型,其由铸铝材料制成,并具有优良的导热性能和良好的耐腐蚀性能,铸铝散热器基于热量传导和热量辐射。当热源产生热量时,散热管将热量传递到散热器的散热片上。散热片的大表面积和鳍片结构增加了热量的辐射和对流换热效果,使热量能够迅速散发到周围环境中。同时,外壳的设计保证了热量能够顺利传导和散发,并起到了保护散热器内部结构的作用。

2、目前,市场上的散热器通过两根平行的流体管配合垂直并连接于两根流体管的连接管实现流体从上至下或从左至右的流动,再通过连接管上的翅片实现散热,如申请号为cn201710618664.8的专利公开了一种采暖散热器,包括至少一个散热组件,所述散热组件包括:联箱管、至少一个散热管和多个连接管,所述联箱管设置于所有所述散热管的一端处,所述连接管连接在所述联箱管上,每一个所述散热管的一端分别通过一个所述连接管与所述联箱管连通,所述散热管与所述连接管之间为胀接。

3、上述散热器需要安装后整体运输,无法拆卸运输,其散热翅片和管道连接结构复杂,制造成本高;且该散热器安装后液体流向一定,散热效果一定,无法根据实际需要进行调节。

技术实现思路

1、基于现有技术中散热器需要安装后整体运输,无法拆卸运输,其散热翅片和管道连接结构复杂,制造成本高;且该散热器安装后液体流向一定,散热效果一定,无法根据实际需要进行调节的不足,本发明提供了整体高压铸铝散热器。

2、本发明解决上述技术问题所采用的技术方案为:

3、整体高压铸铝散热器,整体高压铸铝散热器,包括:

4、左壳体,其上设有上下两个安装腔,其中一个安装腔处设有进液口;

5、右壳体,其上设有上下两个安装腔,其中一个安装腔处设有出液口;

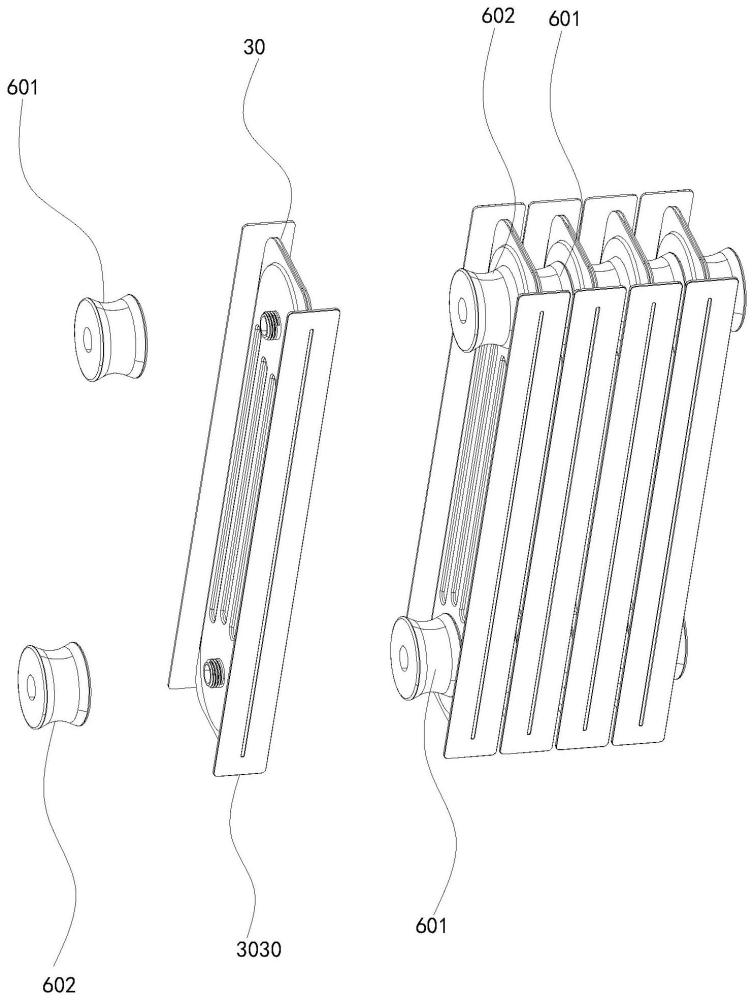

6、散热片组件,其设置有n个且每个内设有竖向的流体腔,n为大于1的自然数,第n个散热片组件的左上侧和左下侧设有与流体腔连通的第n左上连接管和第n左下连接管,第n个的右上侧和右下侧设有与流体腔连通的第n右上连接管和第n右下连接管,其中第n右上连接管和第n+1左上连接管、第n右下连接管和第n+1左下连接管位置相对并设有螺纹方向相反的外螺纹;

7、a型连接管,其内壁左侧和右侧设有相反的内螺纹;

8、b型连接管,其内壁中部设有隔板,隔板两侧的内壁上设有相反的内螺纹;

9、其中相邻的散热片组件通过a型连接管和b型连接管连接,a型连接管和b型连接管在散热片组件下侧和上侧均交替设置,且两个相邻的散热片组件连接时上侧采用a型连接管和b型连接管中的一个连接,下侧则采用a型连接管和b型连接管中的另一个连接。本方案中,通过a/b型连接管将散热片组件连接,再固定于左右壳体上形成散热器主体结构,热流体在各散热片组件内流动,在流动的同时进行散热,相较于管道再通过翅片导热的散热方式,其散热面更大,散热效率更高;另外,其流动的方式为上下交替流动增加了流动行程,有利于提高其散热量,另外,散热片组件在连接时通过a/b型连接管连接的可拆卸结构不仅便于拆卸后进行包装运输,也可在使用时根据实际的散热需求安装不同个数的散热片组件,形成不同宽度的散热器,另外,在制造时可将a/b型连接管长度加长或设计为多种规格,从而在安装时可通过采用不同规格的a/b型连接管或调节a/b型连接管旋入的幅度对散热片组件左右的间距进行调节。

10、本发明进一步的优选技术方案为:散热片组件包括左铝板、导热板和右铝板,左铝板和右铝板上侧和下侧通过设置u形的焊接区焊接而连接,导板设置于左铝板和右铝板之间被两者夹持并在中部前后两侧设有条形的焊接区而焊接,焊接后各焊接区形成环形的密封结构,且在左铝板、导热板和右铝板之间形成流体腔,其中左铝板上下两侧分别设有向左延伸的左上连接管和左下连接管,右铝板的上下两侧分别设有向右延伸的右上连接管和右下连接管。本方案中,散热片组件通过焊接的三块铝板形成流体腔,结构简单,制造成本低,且散热面积大,散热效率高。

11、本发明进一步的优选技术方案为:导热板包括夹持板和设置于夹持板边缘的导热块,夹持板被左铝板和右铝板夹持,夹持板和导热块相互垂直。导热块起到导热以及隔热的效果,避免使用时出现与内部的高温区接触出现烫伤的情况。

12、本发明进一步的优选技术方案为:导热板包括分离的前导热板和后导热板,前导热板和后导热板的截面为t形结构。该结构可滑动调节导热板的前后位置,调节时,导热板里端可伸入到流体腔内,调节之后再进行焊接,以实现不同的导热效果。

13、本发明进一步的优选技术方案为:相邻的导热块之间具有间隙。该间隙用于提高散热器周围通风效果,以升高周围空气的热量。

14、本发明进一步的优选技术方案为:左铝板和右铝板焊接后具有间隙,焊接区内侧均为波形结构。波形结构可增加该处的散热面积,提高散热效果。

15、本发明进一步的优选技术方案为:最左侧的散热片组件的左上连接管和左下连接管伸入到左壳体的安装腔内固定,左上连接管和左下连接管中的一个与进液口对接用于接入热流体,左上连接管和左下连接管中的另一个被安装腔的腔底堵牢形成密封;最右侧的散热片组件的右上连接管和右下连接管伸入到右壳体的安装腔内固定,右上连接管和右下连接管中的一个与出液口对接用于排出热流体,右上连接管和右下连接管中的另一个被安装腔的腔底堵牢形成密封。

16、本发明进一步的优选技术方案为:左壳体和右壳体上设有两个平行的u形安装座,两个安装座上旋转连接有两个平底u形提手,提手中部为可伸缩的水平握持杆,两个提手向前后两侧翻转可使握持杆延伸到散热片组件外侧以用于晾晒衣物。提手向上转动作为提手用于提起散热器,放下时,可用于晾晒衣物,握持杆的伸缩结构可匹配不同个数的散热片组件所形成的不同宽度的散热器。

17、本发明进一步的优选技术方案为:还包括两个前后向延伸的行走架,两个行走架底部均设有行走轮,两个行走架左右对称设置于a型连接管和b型连接管上或设置于左壳体和右壳体底部。

18、本发明进一步的优选技术方案为:左壳体的安装腔腔底和右壳体的安装腔腔底设有用于封闭散热片组件上的连接管的堵头,右壳体处的堵头上嵌设有热电偶,右壳体内设有电源、处理器和显示器,电源、显示器及热电偶均与处理器连接,热电偶用于测量热流体的温度并将其实时显示于显示器上。热电偶用于测量内部的温度,对使用者起到提示的作用。

19、与现有技术相比,本发明的优点:本技术通过a/b型连接管将散热片组件连接,再固定于左右壳体上形成散热器主体结构,热流体在各散热片组件内流动,在流动的同时进行散热,相较于管道再通过翅片导热的散热方式,其散热面更大,散热效率更高;其次,其流动的方式为上下交替流动增加了流动行程,有利于提高其散热量;其次,散热片组件在连接时通过a/b型连接管连接的可拆卸结构不仅便于拆卸后进行包装运输,也可在使用时根据实际的散热需求安装不同个数的散热片组件形成不同宽度的散热器;最后,在制造时可将a/b型连接管长度加长或设计为多种规格,从而在安装时可通过采用不同规格的a/b型连接管或调节a/b型连接管旋入的幅度对散热片组件左右的间距进行调节。

- 还没有人留言评论。精彩留言会获得点赞!