一种带二次过热器的烧结冷却机废气的余热利用装置的制作方法

本技术涉及烧结冷却机废气的余热利用装置,具体涉及一种带二次过热器的烧结冷却机废气的余热利用装置,属于烧结余热利用。

背景技术:

1、钢铁工业是能源消耗最大的产业部门之一,而烧结生产能耗约占钢铁企业能耗的10%左右,仅次于炼铁工序。因此,烧结工序节能在钢铁企业的节能工作中占有十分重要的地位。一般来讲,在烧结工序中,热烧结矿显热和烧结主烟道烟气显热占烧结总能耗的50%以上,为此,尽可能地利用这部分余热资源是烧结节能降耗的重要途径。近些年来,在保证烧结矿质量的同时,钢铁行业不断关注和重视烧结节能技术的应用与开发,并已取得了一定成效,也使烧结工序的固体燃料单位消耗不断降低。

2、环冷机是环式冷却机的简称,其作用是有效冷却从烧结机卸下的烧结热矿。与带冷机相比,环冷机具有占地面积少、投资省、设备利用率高等优点。图1是一个典型的环冷机的机内空气温度分布等温线图。从图1中可以看出,环冷机内的废气温度随着环冷机台车的旋转方向是逐渐降低的,且越靠前,温度降低的速度越快。

3、烧结环冷机锅炉的热源一般为环冷机中前部的中高温烟气,利用中高温烟气加热锅炉各个受热面,从而产生设计参数的蒸汽。其中主蒸汽参数由高参数过热器来决定。经过高参数蒸发器后的饱和蒸汽经由高参数过热器过热,从而达到设计温度。

4、烧结环冷机余热锅炉取风系统一般分两段取风或者三段取风,为便于锅炉设计,通常各段取风的风量比较接近,或者取风1段风量略高于取风2段风量。如图1所示,高参数过热器往往布置在取风1段,取风2段未布置高参数过热器。

5、环冷机余热来自于烧结矿冷却,烧结矿料温度在650℃-750℃之间,而传统的取风1段温度一般在400℃左右。由图1可知,取风1段范围内存在温度区间在350~500℃的烟气,由于现有的取风范围设置过大,导致高温的烟气与较低温的烟气混合后的平均烟气温度在400℃左右,因而大大降低了主蒸汽的温度。因此造成巨大的做功能力损失,最终表现为热效率的大幅降低。

技术实现思路

1、针对上述现有烧结余热利用过程中存在的取风范围过大,导致所取烟气混合温度较低,因而降低主蒸汽温度、影响热效率的问题,本实用新型提出一种带二次过热器的烧结冷却机废气的余热利用装置。该装置对环冷机中前段的取风进行优化布置,将最前段的高温热风分段单独取出,各段高温取风分别经过依次连接的高参数过热器,即对高参数过热蒸汽进行二次过热,以实现对高温烟气的梯级利用,从而提高蒸汽温度,提高整体的发电效果。

2、根据本实用新型的实施方案,提供一种带二次过热器的烧结冷却机废气的余热利用装置。

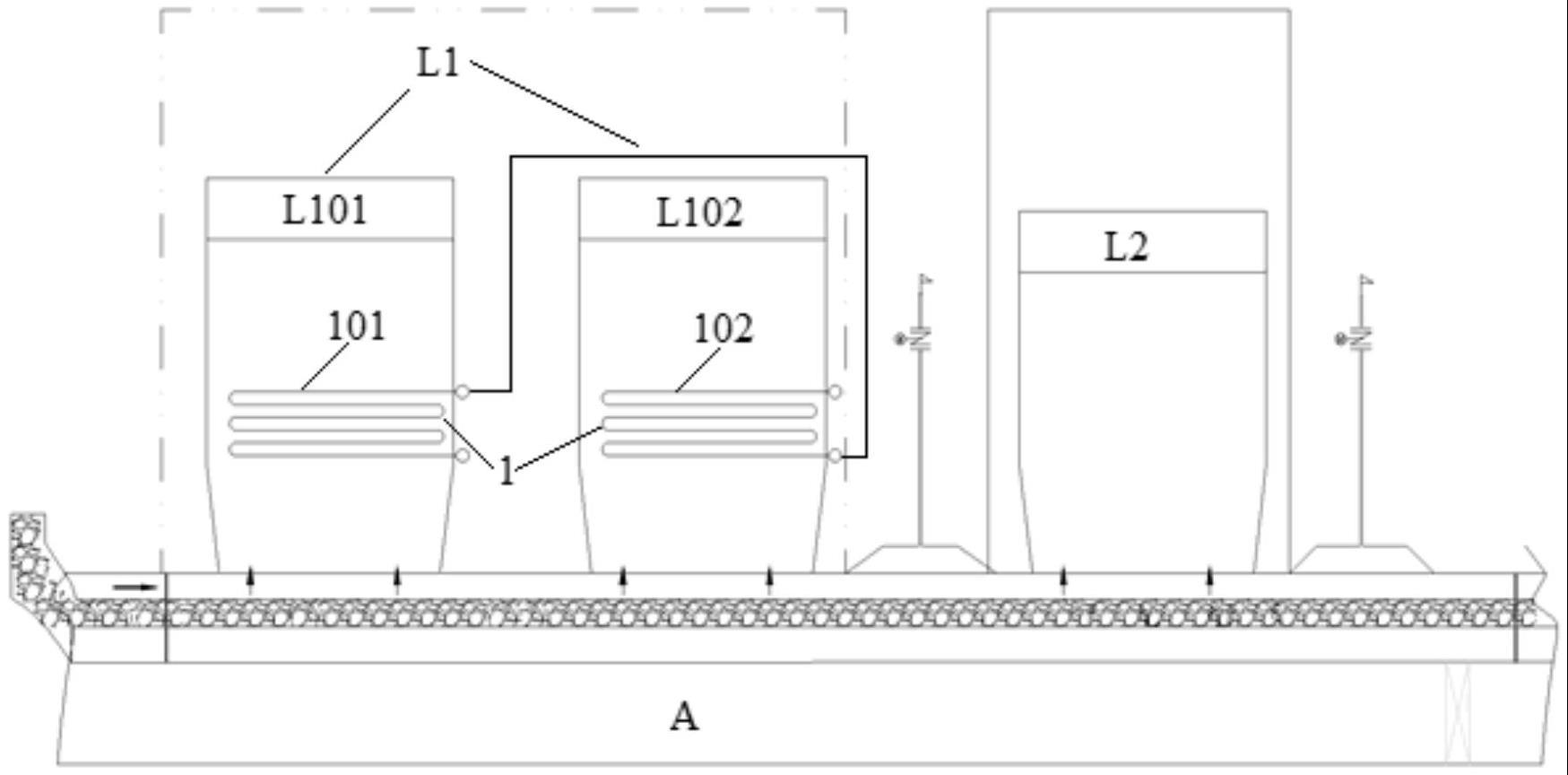

3、一种带二次过热器的烧结冷却机废气的余热利用装置,该装置包括环冷机。按照烧结矿的走向,在所述环冷机的高温段上依次设置多段高温取风管道,每段高温取风管道内均设有高参数过热器,且位于下游段的高温取风管道内的高参数过热器的出口与位于上游段的相邻的高温取风管道内的高参数过热器的入口相连接。

4、在本实用新型中,按照烧结矿的走向,在所述环冷机的高温段上依次设置n段高温取风管道。其中:n≥2,优选n为2-10。

5、在本实用新型中,按照烧结矿的走向,在所述环冷机的高温段上依次设置2段高温取风管道,分别为高温取风一段和高温取风二段。其中,高温取风一段内设有高参数过热器一段,高温取风二段内设有高参数过热器二段。高参数过热器二段的出口连接至高参数过热器一段的入口。

6、在本实用新型中,该装置还包括高参数蒸发器和高参数汽包。所述高参数蒸发器的出口连接至高参数汽包的入口,高参数汽包的出口连接至高参数过热器二段的入口。

7、在本实用新型中,该装置还包括汽轮机。所述高参数过热器一段的高参数过热蒸汽出口连接至汽轮机高参数段的进汽口。

8、在本实用新型中,所述环冷机的中温段上设有中温取风管道,中温取风管道内设有低参数过热器。

9、作为优选,按照烧结矿的走向,在所述环冷机的中温段上依次设置多段中温取风管道,每段中温取风管道内均设有低参数过热器,且位于下游段的中温取风管道内的低参数过热器的出口与位于上游段的相邻的中温取风管道内的低参数过热器的入口相连接。

10、在本实用新型中,位于上游端的中温取风管道内的低参数过热器的低参数过热蒸汽出口连接至汽轮机低参数段的进汽口。

11、在本实用新型中,该装置还包括插板阀。所述高温取风管道与环冷机高温段上的集气罩之间、中温取风管道与环冷机中温段上的集气罩之间均设有插板阀。

12、在本实用新型中,该装置还包括烟囱。所述环冷机的高温段与中温段之间、中温段与低温段之间均设有烟囱。

13、针对现有烧结余热利用过程中存在的取风范围过大,导致所取烟气混合温度较低,因而降低主蒸汽温度、影响热效率的问题,本实用新型提出一种带二次过热器的烧结冷却机废气的余热利用装置。按照环冷机上烧结矿的走向,在该装置环冷机的最前段(即高温段)上依次设置多段高温取风管道(例如根据环冷机的规模等按需设置n段高温取风管道,其中n≥2,例如n=2或3或4或5或6……)。每段高温取风管道内均设有高参数过热器,且位于后段的高参数过热器与位于前段的高参数过热器依次连接,即通过高参数蒸发器的饱和蒸汽先通过后段的高参数过热器,再通过前段的高参数过热器,从而实现对高参数过热蒸汽的多次过热(例如二次过热),进而达到提高蒸汽温度的目的。由此,本实用新型充分利用环冷机最前段烟风温度高的特点(长期温度在450℃以上),对环冷机中前段的取风进行优化布置,将最前段的高温热风分段单独取出,各段高温取风分别经过依次连接的高参数过热器,即对高参数过热蒸汽进行二次过热,以实现对高温烟气的梯级利用,从而提高蒸汽温度,提高整体的发电效果。采用本技术对高参数过热蒸汽进行二次过热的技术方案,能够保证所得到的高参数过热蒸汽温度在390℃以上,比传统余热锅炉蒸汽温度高约30℃,大大提高了热效率,经济效益和社会效益显著。

14、现有技术中环冷机余热利用方案各个参数设定如下:

15、设锅炉入口的给水焓值为hfw;高参数过热器出口的高参数过热蒸汽焓值为h0;高参数过热蒸汽产量为g;取风总烟气量为v;取风平均烟气温度为t;取风平均焓值为ht;锅炉出口烟温为t排;锅炉出口烟气焓值为ht排;烟气总换热量值为q;锅炉各换热器换热效率为η;汽机内功率pi;1kg蒸汽在蒸汽动力循环中理想比焓降δht;凝汽器排汽焓值h排汽;有:

16、(h0-hfw)×g=η×q (公式1)

17、q=v×(ht-ht排) (公式2)

18、

19、δht=h0-h排汽(公式4)

20、由上述公式可知,现有汽机发电功率主要受到如下因素影响:(1)锅炉总吸热量q;(2)1kg蒸汽在蒸汽动力循环中理想比焓降δht;(3)汽机相对内效率ηri;(4)主蒸汽焓值h0;(5)锅炉给水焓值hfw。

21、而采用本技术环冷机高温段余热利用方案后各个参数设定为:

22、上述现有技术方案汽机内功率为pi,采用本方案后增加的汽轮机内功率为δpi;上述现有技术方案中的高参数过热蒸汽温度为t0,采用本方案后增加的温升为δt0;则有:

23、

24、由上述公式可知,由于在本技术中,从锅炉吸收的总的热量不变,则通过提高主蒸汽温度对于汽轮机内功率的影响分为3个部分:

25、(1)初温升高后,理想比焓降δht增大引起的功率增加;

26、(2)初温升高后,蒸汽流量减少引起的功率的减少;

27、(3)初温升高后,汽轮机相对内效率的增加引起的功率的增加。一般提高30℃左右,

28、汽轮机的相对内效率提高约1%。

29、进一步分析,由于从锅炉吸收的热量q不变,由公式1可知,蒸汽量的减少,与蒸汽焓值的增加是线性反比关系。即:

30、(h0-hfw)×g=η×q=常数

31、由此,上述第一部分的功率增加超过第二部分的功率减少,再考虑第三部分的功率增加,则在锅炉吸收总热量不变的情况下,汽轮机的内功率是提高的。

32、以在环冷机的高温段上设置两段高温取风管道为例,具体方案如下:

33、在所述环冷机的高温段上依次设置2段高温取风管道,分别为高温取风一段和高温取风二段。其中,高温取风一段内设有高参数过热器一段,高温取风二段内设有高参数过热器二段。高参数过热器二段的出口连接至高参数过热器一段的入口。

34、该装置还包括高参数蒸发器、高参数汽包、汽轮机(未在附图中示出)。所述高参数蒸发器的出口连接至高参数汽包的入口,高参数汽包的出口连接至高参数过热器二段的入口。高参数过热器二段的出口连接至高参数过热器一段的入口,高参数过热器一段的高参数过热蒸汽出口则连接至汽轮机高参数段的进汽口。

35、将上述在环冷机高温段上设置两段高温取风管道的技术方案应用于330m2烧结机,具体流程如下:

36、在330m2烧结环冷机的高温段,将高温热风分2段单独取出,经高温取风一段取出的风送入高参数过热器一段,经高温取风二段取出的风(即次高温的烟气)则经过高参数过热器二段。通过高参数蒸发器的饱和蒸汽先通过高参数过热器二段(布置在本技术方案中的高温取风二段内),再通过高参数过热器一段(布置在本技术方案中的高温取风一段内),最终所产生的高参数过热蒸汽经由高参数过热器一段的高参数过热蒸汽出口排出至汽轮机的高参数段进行发电。该高参数过热蒸汽温度要远高于现有技术方案,与现有的烧结余热锅炉(高参数过热器只设置一段)相比,本技术方案的锅炉蒸汽温度提高约30℃,发电量增加约5%。

37、作为优选方案,本实用新型在上述高温段分段取风对高参数过热蒸汽进行二次过热的基础上,对中温段也采取分段取风的方式对余热进行梯级利用,实现对低参数过热蒸汽的二次过热,进一步达到对余热资源充分利用的目的。按照环冷机上烧结矿的走向,所述环冷机的中温段上按需设置多段中温取风管道,每段中温取风管道内均设有低参数过热器,同样的,位于后段的低参数过热器与位于前段的低参数过热器依次连接,即通过低参数蒸发器的饱和蒸汽先通过后段的低参数过热器,再通过前段的低参数过热器,从而实现对低参数过热蒸汽的二次过热,进而达到提高蒸汽温度的目的。最终所产生的低参数过热蒸汽则输送至汽轮机的低参数段参与发电。

38、本实用新型还包括设置在高温取风管道与环冷机高温段上的集气罩之间、中温取风管道与环冷机中温段上的集气罩之间的插板阀(未在附图中示出),所述插板阀用于控制烟气的通断。优选,所述插板阀为电动插板阀。

39、本实用新型在高温段与中温段之间、中温段与低温段之间均设有烟囱。一旦环冷机余热锅炉发生故障,此时环冷机烟气可顺利排出至大气,环冷机恢复到原有工作状态。

40、为避免做功能力的损失,最大限度地提高热效率,本技术主要是考虑对环冷机高温热风(高温段烟气或中温段烟气)的梯级充分利用,因而本实用新型对环冷机高温段(或中温段)的余热利用不局限于分成几段取风,或者将高参数过热器(或低参数过热器)分成2段或2段以上,均属于本实用新型的保护范围。

41、与现有技术相比,本实用新型具有以下有益效果:

42、1、本实用新型充分利用环冷机最前段烟风温度高的特点(长期温度在450℃以上),对环冷机中前段的取风进行优化布置,将最前段的高温热风分段单独取出,各段高温取风分别经过依次连接的高参数过热器,即对高参数过热蒸汽进行二次过热,以实现对高温烟气的梯级利用,从而提高蒸汽温度,提高整体的发电效果。

43、2、采用本技术对高参数过热蒸汽进行二次过热的技术方案,能够保证所得到的高参数过热蒸汽温度在390℃以上,比传统余热锅炉蒸汽温度高约30℃,大大提高了热效率,经济效益和社会效益显著。

44、3、为避免做功能力的损失,最大限度地提高热效率,本实用新型在上述高温段分段取风对高参数过热蒸汽进行二次过热的基础上,对中温段也采取分段取风的方式对余热进行梯级利用,实现对低参数过热蒸汽的二次过热,进一步达到对余热资源充分利用的目的。

- 还没有人留言评论。精彩留言会获得点赞!