类L型喷水降温器的制作方法

本技术属于降温器,尤其涉及类l型喷水降温器。

背景技术:

1、在现有技术中,凡是涉及到气体降温,均可用到喷水降温器,一般通过雾化喷头,直接将冷却水喷入需降温的气体中,进行充分混合,达到高温气体冷却降温的目的,由于冷却水与高温气体混合汽化需要一定的直线距离,因此以往降温器均采用卧式直筒型。

2、现在一些研究院或者高校对于发动机尾气排气系统的研究试验平台越来越多,发动机尾气一般为高温燃气,温度高达1000多度,甚至高达3000多度,采用排气装置将高温燃气排出之前,需要将高温燃气进行降温,喷水降温装置可以将此高温燃气降温到300℃以下,但是有时候空间受限制,要满足冷却水喷入后充分汽化,则需要较长的直线距离,如果空间受到限制,则无法采用长行程的直筒型喷水降温器;

3、因此,急需研究一种可转弯的喷水降温器。

技术实现思路

1、本实用新型实施例的目的在于提供类l型喷水降温器,旨在解决上述问题。

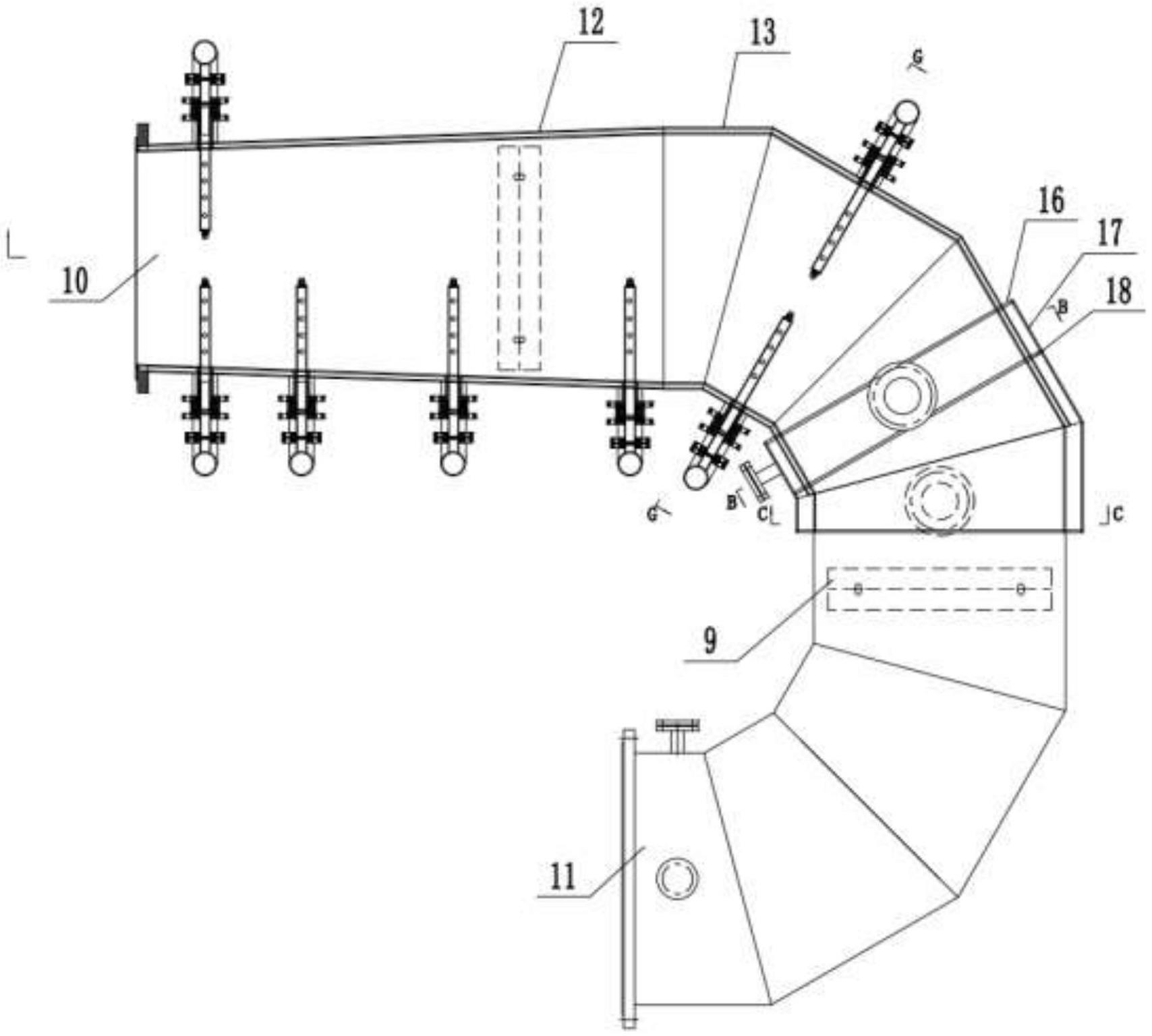

2、本实用新型是这样实现的,类l型喷水降温器包括:降温器主体;降温器主体的两端分别连通有降温器进口与降温器出口,降温器出口与降温器主体的连接处设置为类l型结构,降温器主体沿着内部气流的方向依次设置有五列喷水管组,包括有安装在降温器进口处的喷水管组ⅰ,所述降温器主体距离拐弯处的此段内侧依次均匀安装有喷水管组ⅱ、喷水管组ⅲ、喷水管组ⅳ,所述降温器主体与降温器出口的连接拐弯处安装设置有喷水管组ⅴ,喷水管组ⅰ、喷水管组ⅱ、喷水管组ⅲ、喷水管组ⅳ以及喷水管组ⅴ喷出的冷却水均垂直于气流方向。

3、优选的,喷水管组ⅰ上环向均匀设置有六根喷水管,每根喷水管上设置多个雾化喷头,喷头方向垂直于气流方向。

4、优选的,喷水管组ⅱ、喷水管组ⅲ、喷水管组ⅳ朝向降温器主体内侧设置有三根喷水管,每根喷水管上设置多个雾化喷头,喷头方向垂直于气流方向。

5、优选的,喷水管组ⅴ上环向均匀设置有六根喷水管,每根喷水管上设置多个雾化喷头,喷头方向垂直于气流方向。

6、优选的,降温器主体的内侧设置有锥段筒体。

7、优选的,降温器主体的外壁上包裹有一层折边钢板。

8、优选的,降温器主体与降温器出口连接拐弯处安装有冷却水进出水室,冷却水进出水室之间通过隔板进行连接,所述冷却水进出水室的一侧安装有封板。

9、优选的,降温器出口上分别安装有压力表与温度计,压力表、温度计用于测量内部气流的压力与温度,实时监控降温效果。

10、本实用新型提供的类l型喷水降温器,在现有喷水降温器的基础上,喷水降温器带有类l型出口,降温器主体外壁带有折边钢板,降温器主体上共设置列喷水管组,中间三列喷水管设在弯头侧内侧弧形布置,以满足内侧高温燃气流较集中得到均匀降温的效果,端部两组用于充分对降温器两端流动的气体进行降温,以此实现在降低降温器长度的前提下,使其能够在有限的空间内进行高效的发挥。

技术特征:

1.类l型喷水降温器,其特征在于,所述类l型喷水降温器包括:降温器主体(1);降温器主体(1)的两端分别连通有降温器进口(10)与降温器出口(11),降温器出口(11)与降温器主体(1)的连接处设置为类l型结构,降温器主体(1)沿着内部气流的方向依次设置有五列喷水管组,包括有安装在降温器进口(10)处的喷水管组ⅰ(3),所述降温器主体(1)距离拐弯处内侧依次均匀安装有喷水管组ⅱ(4)、喷水管组ⅲ(5)、喷水管组ⅳ(6),所述降温器主体(1)与降温器出口(11)的连接拐弯处安装设置有喷水管组ⅴ(7),喷水管组ⅰ(3)、喷水管组ⅱ(4)、喷水管组ⅲ(5)、喷水管组ⅳ(6)以及喷水管组ⅴ(7)喷出的冷却水均垂直于气流方向。

2.根据权利要求1所述的类l型喷水降温器,其特征在于,所述喷水管组ⅰ(3)上环向均匀设置有六根喷水管,每根喷水管上设置多个雾化喷头,喷头方向垂直于气流方向。

3.根据权利要求1所述的类l型喷水降温器,其特征在于,所述喷水管组ⅱ(4)、喷水管组ⅲ(5)、喷水管组ⅳ(6)朝向降温器主体(1)内侧设置有三根喷水管,每根喷水管上设置多个雾化喷头,喷头方向垂直于气流方向。

4.根据权利要求1所述的类l型喷水降温器,其特征在于,所述喷水管组ⅴ(7)上环向均匀设置有六根喷水管,每根喷水管上设置多个雾化喷头,喷头方向垂直于气流方向。

5.根据权利要求1所述的类l型喷水降温器,其特征在于,所述降温器主体(1)的内侧设置有锥段筒体(2)。

6.根据权利要求5所述的类l型喷水降温器,其特征在于,所述降温器主体(1)的外壁上包裹有一层折边钢板(12)。

7.根据权利要求6所述的类l型喷水降温器,其特征在于,所述降温器主体(1)与降温器出口(11)连接拐弯处安装有冷却水进出水室(17),冷却水进出水室(17)之间通过隔板(18)进行连接,所述冷却水进出水室的一侧安装有封板(16)。

8.根据权利要求7所述的类l型喷水降温器,其特征在于,所述降温器出口(11)上分别安装有压力表(20)与温度计(21)。

技术总结

本技术属于降温器技术领域,提供了类L型喷水降温器,包括:降温器主体;降温器主体的两端分别连通有降温器进口与降温器出口,降温器出口与降温器主体的连接处设置为类L型结构,降温器主体沿着内部气流的方向依次设置有五列喷水管组,包括有安装在降温器进口处的喷水管组Ⅰ,降温器主体距离拐弯处内侧依次均匀安装有喷水管组Ⅱ、喷水管组Ⅲ、喷水管组Ⅳ,降温器主体与降温器出口的连接拐弯处安装设置有喷水管组Ⅴ,喷水降温器设置九十度出口,降温器上设置5列喷水管,第一列喷水管周向整圈均布,中间3列喷水管仅在弯头内侧半圈均匀布置,最后一列设置在转弯处,周向整圈均布,以满足内侧高温燃气流较集中得到均匀降温的效果。

技术研发人员:赵元梅,宋任真,李慧钰,陈炎,陈为,冀盼虎

受保护的技术使用者:浙江杭真能源科技股份有限公司

技术研发日:20230403

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!