一种多腔室换热器的制作方法

本技术涉及烘箱换热器设备技术,尤其涉及一种多腔室换热器。

背景技术:

1、锂电池的极片及隔膜的制作工艺中,均需要在基材表面涂布浆料,并经过烘箱烘干。目前极片烘干主要以热风烘干为主,通过换热器对新风机吸入的新风进行换热。

2、极片烘干过程中有上下阶段走带,每个所需温度不一样且干燥条件不同,所需温度不一致,需要多个换热器实现不同温度加热,使用多个换热器占用空间较大,一个换热器无法达到不同温度效果。

3、现有的换热器多采用一根换热管呈s形反复布置,对经过换热管直管段的空气进行加热,这种结构,换热过程中,管道中的换热介质(常用为水蒸气)由气体冷凝为液体,在换热管的后半段,水蒸气的含量降低,换热能力变弱,导致对空气的换热不均,影响烘干的一致性。且冷凝水在较长的换热管道中流动,在重力作用下不断加速,在弯管处会冲击管壁造成水锤现象,会降低换热器寿命。

技术实现思路

1、为了克服现有技术的不足,本实用新型提供一种多腔室换热器,通过设置第一换热腔室与第二换热腔室,在保证烘干质量的同时节省烘箱设计体积;内部设置对称的换热管,提高换热的均匀性,同时避免大量积水,加剧发生水锤现象,提高设备安全性。

2、本实用新型解决其技术问题所采用的技术方案是:

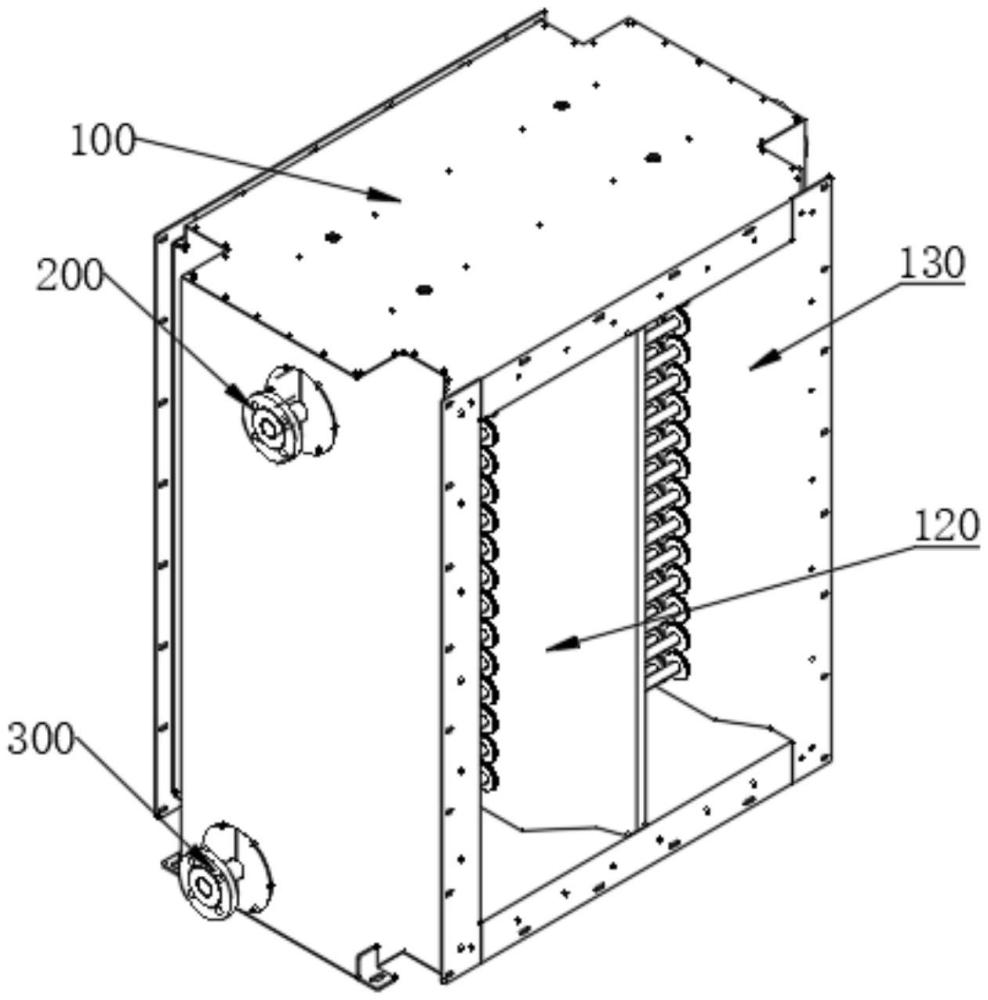

3、一种多腔室换热器,包括外壳,所述外壳内由隔板将中间腔体分为第一换热腔室与第二换热腔室,所述外壳两侧均设有蒸汽入口与冷凝水出口,所述蒸汽入口设置在所述外壳上方,所述冷凝水出口设置在所述外壳下方;所述第一换热腔室与第二换热腔室内均设有成套换热管,每套换热管包括进蒸汽总管、冷凝水总管、若干翅片管和翅片管弯头。

4、作为上述技术方案的进一步改进,所述换热管分别呈镜像且独立设置在所述第一换热腔室与第二换热腔室中。

5、作为上述技术方案的进一步改进,所述进蒸汽总管和冷凝水总管为两条平行竖置的直管;所述进蒸汽总管上方与所述蒸汽入口连接,所述冷凝水总管的下方与所述冷凝水出口连接。

6、作为上述技术方案的进一步改进,所述翅片管与所述翅片管弯头连接,由若干所述翅片管和若干所述翅片管弯头连接组成中部换热管,呈s形分别设于所述第一换热腔室与第二换热腔室内。

7、作为上述技术方案的进一步改进,每段所述中部换热管的四根所述翅片管平行设置且位于同一个带有一定倾角的斜面内。

8、作为上述技术方案的进一步改进,所述进蒸汽总管和冷凝水总管均设有多个通孔;每组所述中部换热管的入口与所述进蒸汽总管的通孔连接,出口与所述冷凝水总管的通孔连接。

9、作为上述技术方案的进一步改进,最上方和最下方的两段所述中部换热管,多设两根所述翅片管与两根所述翅片管弯头。

10、作为上述技术方案的进一步改进,所述翅片管弯头设置在所述外壳以及所述隔板内。

11、作为上述技术方案的进一步改进,所述多腔室换热器四周的所述外壳以及所述隔板均为保温层。

12、作为上述技术方案的进一步改进,所述多腔室换热器底部四角有固定支架;所述多腔室换热器的进气口设有进气对接法兰,其出气口设有出气对接法兰。

13、本实用新型的有益效果是:通过在换热器上设置第一换热腔室与第二换热腔室,能够提高换热效率和均匀性,缩小换热器体积。同时对称设置的换热管,能够单独调节,能够实现不同换热温度的需求,保证烘干效果的同时节省烘箱设计体积。设计多段中部换热管,通过翅片管与翅片管弯头的相互结合的布局方式,提高换热的均匀性,同时避免发生换热管过长而发生水锤现象,提高换热器寿命,便于排水。

技术特征:

1.一种多腔室换热器,其特征在于,包括外壳,所述外壳内由隔板将中间腔体分为第一换热腔室与第二换热腔室,所述外壳两侧均设有蒸汽入口与冷凝水出口,所述蒸汽入口设置在所述外壳上方,所述冷凝水出口设置在所述外壳下方;所述第一换热腔室与第二换热腔室内均设有成套换热管,每套换热管包括进蒸汽总管、冷凝水总管、若干翅片管和翅片管弯头。

2.根据权利要求1所述的多腔室换热器,其特征在于,所述换热管分别呈镜像且独立设置在所述第一换热腔室与第二换热腔室中。

3.根据权利要求1所述的多腔室换热器,其特征在于,所述进蒸汽总管和冷凝水总管为两条平行竖置的直管;所述进蒸汽总管上方与所述蒸汽入口连接,所述冷凝水总管的下方与所述冷凝水出口连接。

4.根据权利要求3所述的多腔室换热器,其特征在于,所述翅片管与所述翅片管弯头连接,由若干所述翅片管和若干所述翅片管弯头连接组成中部换热管,呈s形分别设于所述第一换热腔室与第二换热腔室内。

5.根据权利要求4所述的多腔室换热器,其特征在于,每段所述中部换热管的四根所述翅片管平行设置且位于同一个带有一定倾角的斜面内。

6.根据权利要求4所述的多腔室换热器,其特征在于,所述进蒸汽总管和冷凝水总管均设有多个通孔;每组所述中部换热管的入口与所述进蒸汽总管的通孔连接,出口与所述冷凝水总管的通孔连接。

7.根据权利要求4所述的多腔室换热器,其特征在于,最上方和最下方的两段所述中部换热管,多设两根所述翅片管与两根所述翅片管弯头。

8.根据权利要求1所述的多腔室换热器,其特征在于,所述翅片管弯头设置在所述外壳以及所述隔板内。

9.根据权利要求1所述的多腔室换热器,其特征在于,所述多腔室换热器四周的所述外壳以及所述隔板均为保温层。

10.根据权利要求1所述的多腔室换热器,其特征在于,所述多腔室换热器底部四角有固定支架;所述多腔室换热器的进气口设有进气对接法兰,其出气口设有出气对接法兰。

技术总结

本技术公开了一种多腔室换热器,其特征在于,包括换热器外壳,所述外壳内由隔板将中间腔体分为第一换热腔室与第二换热腔室,所述外壳两侧均设有蒸汽入口与冷凝水出口,所述蒸汽入口设置在所述外壳上方,所述冷凝水出口设置在所述外壳下方;所述第一换热腔室与第二换热腔室内均设有成套换热管,每套换热管包括进蒸汽总管、冷凝水总管、若干翅片管和翅片管弯头。本技术通过设置第一换热腔室与第二换热腔室,在保证烘干质量的同时节省烘箱设计体积;内部设置对称的换热管,提高换热的均匀性,同时避免发生水锤现象。

技术研发人员:杨棂鑫,刘文祥

受保护的技术使用者:深圳市新嘉拓自动化技术有限公司

技术研发日:20230418

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!