一种气液分离系统的制作方法

1.本发明属于热泵技术领域,具体涉及一种气液分离系统。

背景技术:

2.传统的气液分离器内部结构为一根u型回气管,u型管底部开回油孔的方式回油,这种气液分离器结构存在问题一某些工况下会导致回油不足;二是气液分离器中有制冷剂液体时,制冷剂液体会通过回油孔进入压缩机造成液击;三是当气液分离器中制冷剂液体过多时,制冷剂液体会直接从u型回气管末端回到压缩机;以上三点容易导致压缩机烧毁,从而影响了压缩机运行的安全性和可靠性。

3.因此,需要一种新的技术以解决现有技术中气液分离器的结构问题影响用所及运行的安全性和可靠性的问题。

技术实现要素:

4.为解决现有技术中的上述问题,本发明提供了一种气液分离系统,其回油量足、可避免液击、避免压缩机烧毁,保证压缩机运行的安全性和可靠性。

5.本发明采用了以下技术方案:

6.一种气液分离系统,包括压缩机、冷凝器、第一节流装置、蒸发器和气液分离器;

7.所述压缩机、冷凝器、第一节流装置、蒸发器和所述气液分离器依次连接;

8.所述气液分离器包括容器本体、用于向所述容器本体内输入气液混合流体的流体进管、用于由所述容器本体内向外输送气体的气体出管以及用于由所述容器本体内向外输送液体的流体出管;所述流体进管连接所述蒸发器,所述气体出管连接所述压缩机的回气口,所述流体出管连接所述压缩机的回气口,所述流体出管可在连通和关闭之间切换,所述流体出管还连接有供热部,所述供热部可在供热状态和非供热状态之间切换;

9.初始启动时,所述流体出管切换为关闭状态,所述供热部为非供热状态;

10.工作过程中,所述流体出管切换为连通状态,根据容器本体内的过热度,所述供热部为供热状态或非供热状态。

11.作为本发明技术方案的进一步改进,所述流体进管设置在所述容器本体的上端,所述流体进管的进口设置所述容器本体外;所述流体进管的出口延伸至所述容器本体内;

12.所述气体出管设置在所述容器本体的上端,所述气体出管的出口设置所述容器本体外,所述气体出管的进口延伸至所述容器本体内;

13.所述流体出管的进口设置在所述容器本体的底部并与所述容器本体内连通,所述流体出管的出口位于容器本体外。

14.作为本发明技术方案的进一步改进,所述流体进管呈l型,所述流体进管的出口位于所述l型的横向末端。

15.作为本发明技术方案的进一步改进,所述流体进管的出口背离所述气体出管的进口。

16.作为本发明技术方案的进一步改进,所述气体出管呈i型,所述气体出管伸入所述容器本体内的纵向长度与所述流体进管伸入所述容器本体内的纵向长度相等或近似相等。

17.作为本发明技术方案的进一步改进,所述容器本体包括密封拼接固定的上筒体和下筒体,所述流体进管和所述气体出管均设置在所述上筒体上,所述流体出管设置在所述下筒体上。

18.作为本发明技术方案的进一步改进,所述流体出管和所述压缩机的回气口之间设有第一支管和第二支管;

19.所述第一支管的两端分别连接所述流体出管和所述压缩机的回气口,所述第一支管上设有第一阀门;

20.所述第二支管的两端分别连接所述流体出管和所述压缩机的回气口,所述第二支管上设有第二阀门和所述供热部;

21.初始启动时,所述第一阀门和所述第二阀门关闭,所述供热部为非供热状态;

22.工作过程中,当所述容器本体内的过热度大于0,所述第一阀门开启,所述第二阀门关闭,所述供热部为非供热状态;当所述容器本体内的过热度小于0,所述第一阀门关闭,所述第二阀门开启,所述供热部为供热状态。

23.作为本发明技术方案的进一步改进,所述供热部为回热器,所述冷凝器和所述第一节流装置之间的连接管路经过所述回热器。

24.作为本发明技术方案的进一步改进,所述供热部为回热器,所述冷凝器和所述第一节流装置之间设有第三支管和第四支管;

25.所述流体出管与所述压缩机的回气口之间的连接管道经过所述回热器,所述流体出管和所述回热器之间设有第三阀门;

26.所述第三支管的两端分别连接所述冷凝器和所述第一节流装置,所述第三支管上设有第二节流装置;

27.所述第四支管的两端分别连接所述冷凝器和所述第一节流装置且所述第四支管经过所述回热器,所述第四支管在所述回热器的前方设有第三节流装置;

28.初始启动时,所述第三阀门关闭,所述第一节流装置和所述第二节流装置开启,所述第三节流装置关闭;

29.工作过程中,当所述容器本体内的过热度大于0,所述第三阀门开启,所述第一节流装置、第二节流装置开启,第三节流装置关闭;当所述容器本体内的过热度小于0,所述第三阀门开启,所述第一节流装置、第三节流装置开启,所述第二节流装置关闭。

30.作为本发明技术方案的进一步改进,所述第一节流装置和/或第二节流装置和/或第三节流装置开度可调。

31.与现有技术相比,本发明的有益效果为:

32.本发明的气液分离系统中,将气液分离的设置为三个口,流体进管用于输入制冷剂(液态和/或气态)和润滑油,流体出管用于排出润滑油和液态制冷剂,气体出管用于排出气态制冷剂;由于流体出管可切换连通和断开,当压缩机开机运行瞬间,压缩机仅靠压缩机内部的油便可以实现润滑,则此时可关闭流体出管,不向压缩机输送润滑油,同时避免容器本体内的液态制冷剂进入压缩机造成液击,从而保护压缩机;运行过程中,当气液分离器内部过热度大于0时,此时气液分离器内部没有液态制冷剂,则此时可打开流体出管,供热部

为非供热状态,不供热,通过流体出管向压缩机输送润滑油,保证压缩机的回油量;运行过程中,当气液分离器内部过热度小于0时,此时气液分离器内部存在液态制冷剂,供热部为供热状态并打开流体出管,使气液分离器内部的液态制冷剂经过供热部蒸发为气态,防止压缩机回液同时保证回油量。由于在运行的过程中,流体出管保持连通,仅改变供热部的状态,使得流体出管能够不断地向压缩机输送润滑油,保证压缩机的回油量,同时根据过热量的大小,在供热部的帮助下,从流体出管排出的液态制冷剂能够蒸发为气态再进入压缩机,避免造成液击,由于供热部的存在,即使容器本体内积累的液态制冷剂更多也不会对压缩机造成液击,从而避免压缩机烧毁,保证压缩机运行的安全性和可靠性。

附图说明

33.下面结合附图和具体实施方式对本发明的技术作进一步地详细说明:

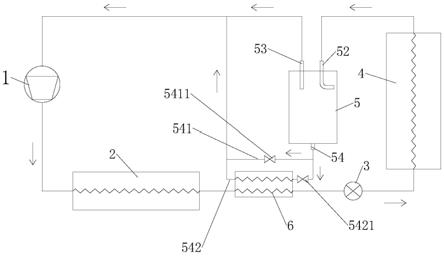

34.图1是本发明的气液分离系统的一个实施例的示意图;

35.图2是本发明的气液分离系统的另一个实施例的示意图;

36.图3是本发明的气液分离器的结构示意图。

37.附图标记:

[0038]1‑

压缩机;

[0039]2‑

冷凝器;21

‑

第三支管;211

‑

第二节流装置;22

‑

第四支管;221

‑

第三节流装置;

[0040]3‑

第一节流装置;

[0041]4‑

蒸发器;

[0042]5‑

气液分离器;51

‑

容器本体;511

‑

上筒体;512

‑

下筒体;52

‑

流体进管;53

‑

气体出管;54

‑

流体出管;541

‑

第一支管;5411

‑

第一阀门;542

‑

第二支管;5421

‑

第二阀门;543

‑

第三阀门;

[0043]6‑

回热器。

具体实施方式

[0044]

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。附图中各处使用的相同的附图标记指示相同或相似的部分。

[0045]

需要说明的是,如无特殊说明,当某一特征被称为“固定”、“连接”在另一个特征,它可以直接固定、连接在另一个特征上,也可以间接地固定、连接在另一个特征上。此外,本发明中所使用的上、下、左、右等描述仅仅是相对于附图中本发明各组成部分的相互位置关系来说的。

[0046]

参照图1至图3,一种气液分离系统,包括压缩机1、冷凝器2、第一节流装置3、蒸发器4和气液分离器5。

[0047]

其中,所述压缩机1、冷凝器2、第一节流装置3、蒸发器4和所述气液分离器5依次连接,通过管道对应连接。

[0048]

其中,所述气液分离器5包括容器本体51、用于向所述容器本体51内输入气液混合流体的流体进管52、用于由所述容器本体51内向外输送气体的气体出管53以及用于由所述

容器本体51内向外输送液体的流体出管54;所述流体进管52连接所述蒸发器4,所述气体出管53连接所述压缩机1的回气口,所述流体出管54连接所述压缩机1的回气口,所述流体出管54可在连通和关闭之间切换,所述流体出管54还连接有供热部,所述供热部可在供热状态和非供热状态之间切换。其中,供热部可以是加热器或回热器6,当供热部为加热器时,其状态的切换由其电源控制,接通电源,则供热,断开电源,则不供热;当供热部为回热器时,由与回热器连接的管道的连通性控制,管道连通时供热,不连通时不供热。供热部能提供热量将液体制冷剂进行蒸发,优选为回热器6,不产生额外热量。

[0049]

初始启动时,所述流体出管54切换为关闭状态,所述供热部为非供热状态,不供热。即当压缩机1开机运行瞬间,压缩机1仅靠压缩机1内部的油便可以实现润滑,则此时可关闭流体出管54,不向压缩机1输送润滑油,同时避免容器本体51内的液态制冷剂进入压缩机1造成液击,从而保护压缩机1。

[0050]

工作过程中,所述流体出管54切换为连通状态,根据容器本体51内的过热度,所述供热部为供热状态或非供热状态。容器本体51内的过热度具有2种情况,分别为:

[0051]

1、当气液分离器5内部过热度大于0时,此时气液分离器5内部没有液态制冷剂,则此时可打开流体出管54,供热部为非供热状态,避免造成有害的吸气过热,通过流体出管54向压缩机1输送润滑油,保证压缩机1的回油量。

[0052]

2、当气液分离器5内部过热度小于0时,此时气液分离器5内部存在液态制冷剂,供热部为供热状态,进行供热,并打开流体出管54,使气液分离器5内部的液态制冷剂经过供热部蒸发为气态,防止压缩机1回液同时保证回油量。

[0053]

由于在运行的过程中,流体出管54保持连通,仅改变供热部的状态,使得流体出管54能够不断地向压缩机1输送润滑油,保证压缩机1的回油量。同时根据过热量的大小,在供热部的帮助下,从流体出管54排出的液态制冷剂能够蒸发为气态再进入压缩机1,避免造成液击,由于供热部的存在,即使容器本体51内积累的液态制冷剂更多也不会对压缩机1造成液击,从而避免压缩机1烧毁,保证压缩机1运行的安全性和可靠性。

[0054]

在一个实施例中,如图3所示,所述流体进管52设置在所述容器本体51的上端,所述流体进管52的进口设置所述容器本体51外;所述流体进管52的出口延伸至所述容器本体51内;所述气体出管53设置在所述容器本体51的上端,所述气体出管53的出口设置所述容器本体51外,所述气体出管53的进口延伸至所述容器本体51内;所述流体出管54的进口设置在所述容器本体51的底部并与所述容器本体51内连通,所述流体出管54的出口位于容器本体51外。

[0055]

以上的结构设计中,由于流体出管54的进口在底部,则润滑油由于是液体会积累在容器本体51底部进而通过流体出管54排出,实现回油,当然,若是有液态制冷剂,则液态制冷剂也从该流体出管54排出,为了避免液击,有液态制冷剂进入流体出管54后,则供热部启动工作,液态制冷剂获得热量蒸发为气态制冷剂再输入到压缩机1,当然,容器本体51内的气态制冷剂也会从气体出管53排出到压缩机1。

[0056]

在一个实施中,所述流体进管52呈l型,所述流体进管52的出口位于所述l型的横向末端。优选地,所述流体进管52的出口背离所述气体出管53的进口,即将流体进管52的出口和气体出管53的进口尽量分开设置,避免流体进管52进入的液态制冷剂飞溅进入到气体出管53,造成液击。其中,所述气体出管53呈i型,所述气体出管53伸入所述容器本体51内的

纵向长度与所述流体进管52伸入所述容器本体51内的纵向长度相等或近似相等,二者都位于容器本体51的上端,便于将气态制冷剂排出。

[0057]

其中,由于流体进管52是l型,难以直接安装在一个完整的容器本体51内,为了方便安装,所述容器本体51包括密封拼接固定的上筒体511和下筒体512,所述流体进管52和所述气体出管53均设置在所述上筒体511上,所述流体出管54设置在所述下筒体512上。通过将容器本体51分为两个部分,方便在组装时将流体进管52和所述气体出管53安装到容器本体51内。其中,所述下筒体512的上端开口,所述上筒体511的下端开口,所述上筒体511的下端插入所述下筒体512的上端开口并密封固定连接,具体是焊接固定在一起,实现固定的同时并密封,通过插接的方式再密封,以保证气密性。此外,所述下筒体512远离所述上筒体511的一端设有固定底座,固定底座与下筒体512的底部固定连接,通过固定底座将进行固定,避免在使用过程中容器本体51发生偏移或翻转,影响流体进管52、气体出管53和流体出管54的上下位置,避免引发故障。所述容器本体51包括密封拼接固定的上筒体511和下筒体512,所述流体进管52和所述气体出管53均设置在所述上筒体511上,所述流体出管54设置在所述下筒体512上。

[0058]

在一个实施中,如图1所示,所述流体出管54和所述压缩机1的回气口之间设有第一支管541和第二支管542;所述第一支管541的两端分别连接所述流体出管54和所述压缩机1的回气口,所述第一支管541上设有第一阀门5411;所述第二支管542的两端分别连接所述流体出管54和所述压缩机1的回气口,所述第二支管542上设有第二阀门5421和所述供热部。

[0059]

初始启动时,所述第一阀门5411和所述第二阀门5421关闭,所述供热部为非供热状态,不供热,压缩机1仅靠压缩机1内部的油便可以实现润滑,第一阀门5411和所述第二阀门5421关闭,防止气液分离器5内部制冷剂液体进入压缩机1中。

[0060]

工作过程中,当所述容器本体51内的过热度大于0,所述第一阀门5411开启,所述第二阀门5421关闭,所述供热部为非供热状态,不供热。此时无液体制冷剂,无需担心液击,供热部停止供热,防止有害的吸气过热。当所述容器本体51内的过热度小于0,所述第一阀门5411关闭,所述第二阀门5421开启,所述供热部为供热状态,进行供热,通过供热部将从气液分离器5底部出来的液体制冷剂蒸发,避免液击。具体地,所述供热部为回热器6,所述冷凝器2和所述第一节流装置3之间的连接管路经过所述回热器6,通过回热器6将冷凝器2出口的中温制冷剂液体与从气液分离器5底部出来的低温制冷剂液体换热,保证一定的吸气过热度,降低压缩机1吸气回液的概率,提升压缩机1运行的安全性和可靠性。

[0061]

在一个实施例中,如图2所示,所述供热部为回热器6,所述冷凝器2和所述第一节流装置3之间设有第三支管21和第四支管22;所述流体出管54与所述压缩机1的回气口之间的连接管道经过所述回热器6,所述流体出管54和所述回热器6之间设有第三阀门543;所述第三支管21的两端分别连接所述冷凝器2和所述第一节流装置3,所述第三支管21上设有第二节流装置211;所述第四支管22的两端分别连接所述冷凝器2和所述第一节流装置3且所述第四支管22经过所述回热器6,所述第四支管22在所述回热器6的前方设有第三节流装置221。

[0062]

初始启动时,所述第三阀门543关闭,所述第一节流装置3和所述第二节流装置211开启,所述第三节流装置221关闭。压缩机1仅靠压缩机1内部的油便可以实现润滑,此时关

闭气液分离器5底部回油管路,防止气液分离器5内部制冷剂液体进入压缩机1中。

[0063]

工作过程中,当所述容器本体51内的过热度大于0,所述第三阀门543开启,所述第一节流装置3、第二节流装置211开启,第三节流装置221关闭。此时无液态的制冷剂,因此第三节流装置221关闭,以避免有害的吸热过度,并且可通过流体出管54直接向压缩机1输送润滑油。

[0064]

当所述容器本体51内的过热度小于0,所述第三阀门543开启,所述第一节流装置3、第三节流装置221开启,所述的第二节流装置211关闭。所述第三阀门543开启,润滑油和液态制冷剂进入管道,在经过回热器6时,将冷凝器2出口的中温制冷剂液体与从气液分离器5底部出来的低温制冷剂液体换热,保证一定的吸气过热度,降低压缩机1吸气回液的概率,提升压缩机1运行的安全性和可靠性。

[0065]

此外,所述第一节流装置3和/或第二节流装置211和/或第三节流装置221开度可调,第一节流装置3、第二节流装置211和第三节流装置221为膨胀阀,尤其是电子膨胀阀,通过3个电子膨胀阀的开度调节可将压缩机1吸气过热度控制在合理范围,减少有害过热,防止压缩机1吸气过热度过高,提升压缩机1运行的安全性和可靠性。

[0066]

其中,上述的第一阀门5411、第二阀门5421和第三阀门543可选用电磁阀。

[0067]

本发明所述的气液分离系统的其它内容参见现有技术,在此不再赘述。

[0068]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,故凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1